电解锰行业高浓度氨氮废水处置工艺研究

黄新华

(中信大锰矿业有限责任公司,广西 南宁 530029)

0 前 言

“无锰不成钢”,电解锰是世界工业冶金、化工领域的重要原料。我国电解锰企业广泛分布于广西、宁夏、重庆、四川、贵州和湖北等省市,是我国黑色冶金领域第2大行业。我国现已成为世界上最大的电解锰生产国、消费国和出口国[1]。

电解锰行业飞速发展的同时,也面临着巨大的环保压力。2010年12月底,国家环保部发布的《电解锰行业污染防治技术政策》中指出,电解锰行业环境污染以水污染最为严重,其中氨氮污染尤为突出。电解锰废水中氨氮主要来源于生产过程中的工艺废水和锰渣库中的渗滤液。在电解液制备和压滤等过程中会直接产生大量含有氨氮和锰的废液。而矿石经硫酸浸出后过滤会产生大量锰渣,电解锰渣中含有约30%左右的完成液,完成液的无机盐类主要由硫酸铵、硫酸锰、硫酸镁、硫酸钙等组成,堆放的渣场的锰渣经过雨水产生大量渗滤液。这些高氨氮的渗滤液如果不加以处理,不仅会随着雨水带入周边河流及土壤中,而且会渗透到地下水体中,导致地下水氨氮超标。平均每产生1 t电解锰约产生10 t左右锰渣,我国每年产生近千万吨的锰渣,锰渣所产生的渗滤液潜在危害大。 “十二五”期间,氨氮被纳入了污染总量控制指标,《污水综合排放标准》中一级标准要求NH3-N<15 mg/L才可排放。大多数的电解锰企业的生产废水和尾渣渗滤液中氨氮含量在 2 000×10-6以上,属于高浓度NH3-N废水,超标严重。因此,氨氮废水的无害化处置和资源化利用是保证电解锰行业健康发展的关键。

1 脱氨工艺

国内处理氨氮废水的方法主要分为物化法和生物法两大类。电解锰废水具有成分复杂、含盐量高和氨氮浓度高的特点,相比而言,物化法更适合处置该类废水。物化法脱氨工艺主要有空气吹出法、气态膜法、树脂法和氧化法等。本文从工艺原理、工艺特点等方面对几种工艺进行了比较和总结。

1.1 空气吹出法

水中氨态氮通常以铵离子(NH4+)和游离氨(NH3)两种状态存在,平衡关系为NH3+H2O→NH4++OH-,该平衡受pH值和温度影响。当pH值或温度升高时,该平衡向左移动,有利于氨离子生成游离氨,在分压差动力下,游离氨易于从液相中逃逸。高于20℃条件下,pH值达到11时,水中氨态氮几乎全部以游离氨形式存在。此时采用空气强制吹脱,可促使游离氨由水相向气相转移,达到脱氨目的[2]。

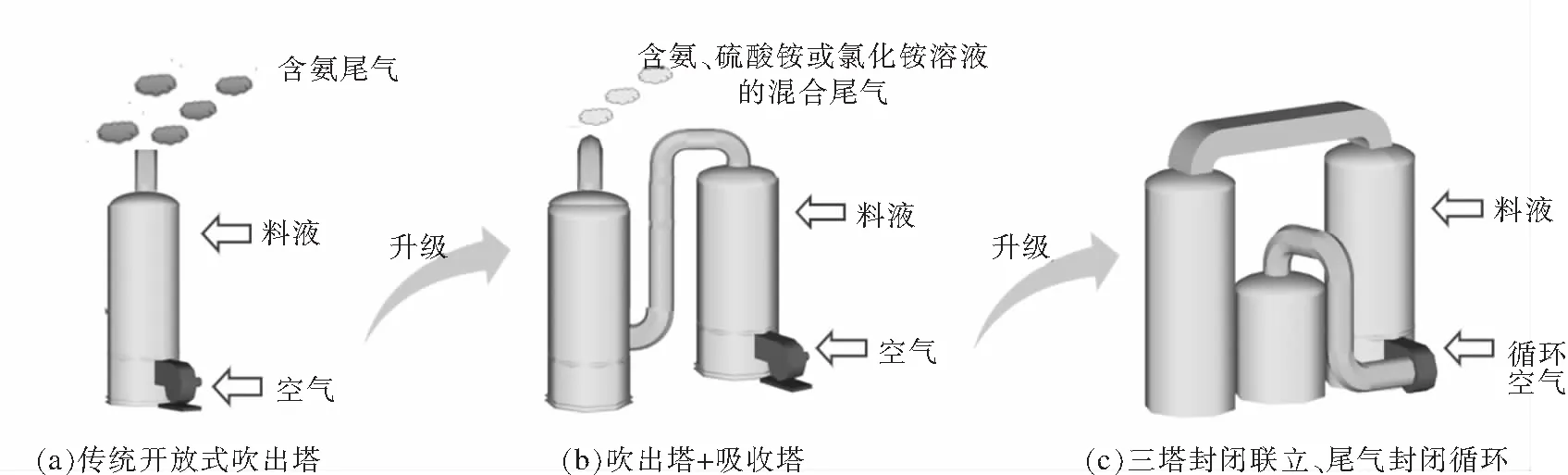

传统空气吹出法多采用开放式吹脱塔或吹脱塔联合吸收塔两大类(见图1a、b)。开放式吹脱塔塔内装有一定高度的鲍尔环、多面空心球等填料以增加气—液传质面积。开放式吹脱塔通常采用逆流操作过程,氨氮废水从填料塔顶部向下喷淋,与从填料塔底部进入的空气在填料表面逆流接触,气液间强烈接触,游离氨从液相转移到气相。脱除氨氮后的废水从塔底排出,含有游离氨的混合气体从塔顶排出。随着环保治理力度的加大,开放式吹脱塔对空气的污染造成吹脱塔周边空气受到氨污染,愈来愈受到限制,随着国家对环保的重视,开放式吹脱塔大部分停运,运行的基本改造为“吹脱塔联合吸收塔”。“吹脱塔联合吸收塔”由吹脱塔顶部吹出的含氨空气进入吸收塔,在吸收塔内逆流喷入稀硫酸或稀盐酸,氨和酸反应生成硫酸铵或氯化铵溶液。现有运行的“吹脱塔联合吸收塔”装置的吸收塔大部分采用开放式结构,吸收塔排出的尾气中夹带的硫酸铵或氯化铵溶液随吸收塔尾气逸出,逸出的硫酸铵或氯化铵溶液对环境造成氨的二次污染,在工艺控制不佳时,气态氨也随着尾气飘逸至空气中,对大气造成较大污染。

针对传统工艺中含有游离氨的混合气体从吸收塔顶排出后,会造成尾气二次污染的问题,自然资源部天津海水淡化与综合利用研究所研发了“空气吹出—酸液吸收—尾气封闭循环”高效低能耗脱氨新技术(见图1c)。在该新技术中,游离氨、吹脱空气各自独立封闭循环,产品硫酸铵溶液浓度可调。具体过程如下:吹脱塔内填装的新型高效填料,氨氮废水从吹脱塔顶部向下喷淋,与从填料塔底部进入的空气在填料表面逆流接触实现脱氨,脱除氨氮后的废水从塔底排出。含有游离氨的混合气体由吹出塔排放至吸收塔,并与从塔顶顺流而来的硫酸吸收液在吸收塔内的高效填料表面反应生成硫酸铵、硫酸混合溶液。该混合溶液排出吸收塔后作为吸收液循环吸收游离氨,待吸收液中硫酸铵达到一定浓度后即为完成液,可供其他工艺应用,实现氨资源回收利用。和传统的开放式的“吹脱塔联合吸收塔”工艺相比,新技术将含有游离氨的混合气体经吸收塔脱氨,再经捕沫净化后成为新鲜空气,重新回到吹出塔封闭循环利用,有效克服了传统开放式工艺尾气排放对环境造成的二次污染。

图1 气态膜脱氨原理示意图变化

1.1.1 空气吹出法的工艺特点

1)对原料水质要求低,可省却复杂的预处理工序。只要没有固体大颗粒或难以清除的钙垢沉淀堵塞填料,原料液无需专门处置。

2)吹脱效果稳定,对水温敏感度小。含氨废水pH达到11后,水温对游离氨脱除影响极小,此时采用空气强制吹脱,即可保证游离氨高效脱除。常温下吹脱,氨氮去除率达到80%,优化吹脱控制条件,氨去除率可达90%以上。

3)工艺成熟、可靠,设备简单、易维护。该工艺已经在不同领域的中、高浓度氨氮废水处置中得到广泛应用。所需设备主要为填料塔和离心风机,国产化装置均可满足工艺要求。

4)与传统工艺相比,淡化所新工艺脱氨效率高、对环境无二次污染。淡化所采用“填料塔原位过程强化”技术,通过对塔芯构件进行全方位升级优化,有效提高了传质系数,吹出率可提高10%左右;采用“尾气可控及再利用封闭循环”技术,不仅避免了尾气直接外排污染环境,还提高了氨资源回收利用率;采用“连续非稳态过程CFD分析”技术,整体优化吹出塔、吸收塔以及净化塔之间各物料流场(氨、空气、吸收液等)以及压力场,有效降低了能耗,提高了工艺控制的可靠性。应用上述技术已建成一套千吨级(浓)海水脱溴产业化示范工程(处理海水量1 600 m3/h),效果显著。

1.1.2 空气吹出法在脱氨方面的应用局限

该工艺适用于高浓度含氨料液脱氨预处理,先脱除废水中大量氨态氮,然后再联合其他工艺深度处理,保证达到国家排放标准。由于氨分子与水分子间存在氢键,吹出效率随氨浓度降低而显著降低。因此,将较低浓度(NH3-N 200 mg/L)处置到国家排放标准(NH3-N<15 mg/L),成本较高。

1.2 气态膜法

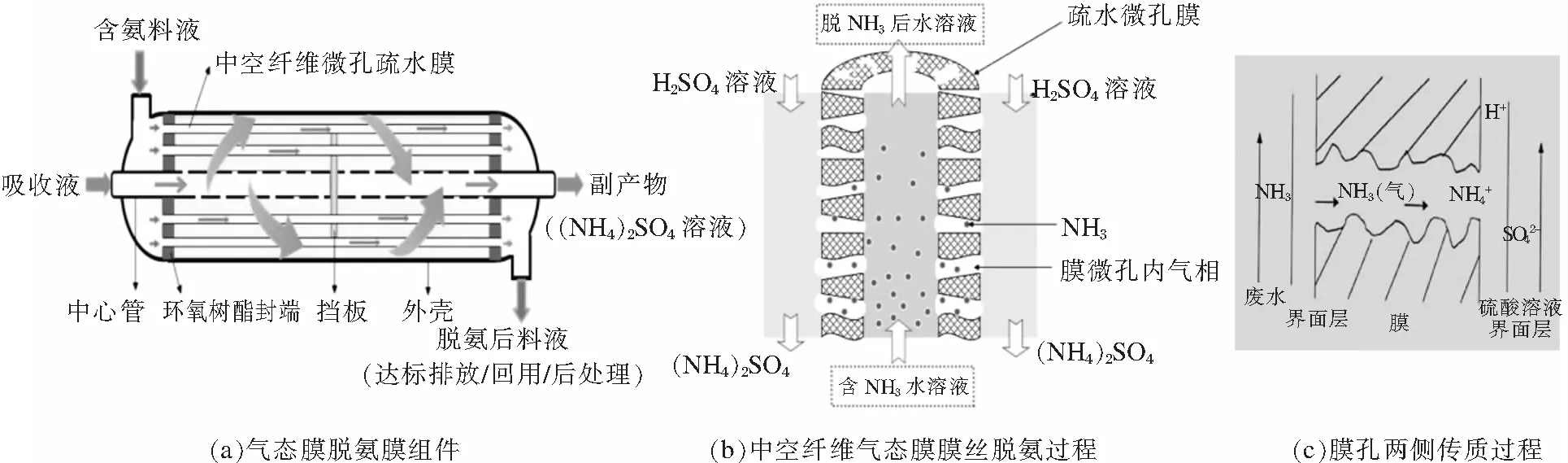

气态膜法脱氨是基于在一定温度和pH条件下,铵离子转变为游离氨后,利用带微孔的、疏水性中空纤维膜只可透过游离氨,但不透过液体水的特性,完全依赖操作温度下游离氨自身挥发性和膜两侧氨的浓度差进行扩散分离,达到脱氨的目的。

该工艺具体过程如下:具有一定表面张力的原料液经过预处理至强碱性后,与酸性吸收液分别用泵输送至膜的两侧。带微孔的、疏水性中空纤维膜在两液相间提供一层很薄的气膜结构。料液中游离氨在料液侧通过浓度边界层扩散至疏水微孔膜表面,随后在膜两侧游离氨分压差的推动下,游离氨在料液和微孔膜界面处气化进入膜孔,再扩散进入吸收液侧与酸性吸收液快速反应生成铵盐,从而达到氨氮脱除的目的。原料液脱氨后达标排放,吸收液循环利用达到一定浓度后实现资源利用[3]。该工艺也已在多项中、高浓度氨氮废水处置项目中得到应用。以硫酸作为吸收剂时的具体原理如图2所示。

图2 气态膜脱氨原理示意

1.2.1 气态膜法的工艺特点

1)水质条件好、水温较高时,对高浓度氨氮废水脱除效果有保障。在原料液水温可以保证且水质条件好的情况下,气态膜法脱氨效率可达90%。为保障水质进气态膜脱氨前,一般需经砂滤、超滤等对原料液进行预处理;原料液水温较低时,需用蒸汽将原料加热,一般膜生产厂家推荐原料液水温25~35℃。

2)在一定水质及氨氮浓度条件下,该法运行成本低。该工艺依靠游离氨自身挥发特性进行扩散分离,不需风机强制吹脱,主要耗能设备为输送泵,因此整体能耗较低。

1.2.2 气态膜法的应用局限

1)原料液通常需经过预处理,以保证膜丝寿命。当原料液中存在易与碱或氨形成络合物的重金属,或未达超滤水质的微小颗粒,或有易成钙垢的倾向,均会造成膜表面微孔堵塞,使膜污染变质。运行过程中,也应以一定周期对膜组件进行清洗,以延长寿命。

2)脱除率受膜性能影响较大。膜丝长期被碱性料液和酸性吸收液浸泡,膜丝不可避免老化,导致脱除率下降。

3)需定期更换膜组件。按照现有工程运行案例,膜生产厂家质保期为2~3年,膜组件一般运行2~3年,性能下降,需更换膜组件。

1.3 树脂法

该工艺利用特效树脂与料液中的氨浓度差,以及树脂上的功能基团对氨的亲和力作为推动力,达到吸附脱氨的目的。该吸附过程是可逆的,通过添加特定的解吸液可对吸附饱和树脂上的氨进行解吸,从而实现树脂的循环使用。

实际应用过程中,采用一用一备、或多用一备等多种工作模式。氨氮废水经泵打入工作树脂罐后,在一定流速下与树脂充分接触后实现脱氨,脱氨后料液从工作树脂罐排出。工作树脂罐吸附饱和后离线洗脱再生,备用树脂罐上线脱氨。洗脱再生过程包括正洗、反洗、酸洗、水洗等一系列过程,完成后转为离线备用状态,等待下一周期再上线脱氨。

该工艺脱氨效果稳定、有保障,设备简单、工艺成熟,主要用于中低浓度含氨废水处理,处理高浓度含氨废水时操作周期短、反洗再生频繁。

1.4 氧化法

该工艺通过物理或化学等方法将废水中氨态氮氧化,从而达到脱氨目的,主要有电化学氧化法、折点氯化法等。

折点氯化法是直接采用氯气与氨反应生成氮气,达到脱氨目的。该法是将氯气通入氨氮废水中达到某一点,在该点时水中游离氯含量最低,而氨氮浓度降为零。当通入的氯气量超过该点时,水中游离氯就会增多,该点称为折点,该状态下的氯化称为折点氯化。电化学氧化法是高级氧化法的一种,利用电能将氨态氮氧化,主要过程分直接电化学氧化和间接电化学氧化两大类,以后者为主。在间接电化学氧化过程中,为提高效果,通常向氨氮废液中加入氯化钠作为电解质,阳极将氯离子氧化成氯后,再生成次氯酸或次氯酸跟,最终将氨态氮氧化,达到氨氮脱除的目的。该法主要设备为电解槽和电极等[4]。过程原理见图3。

图3 电化学氧化工程原理示意

该工艺具有快速、无选择性、氧化彻底的优点。但也有如下缺点:①无法实现氨的资源化回收。经氧化后,氨态氮主要转变为氮气溢出,无法成为硫酸铵等产品;②电化学氧化法不适合对氯离子有要求的体系,并会形成硝酸盐、氯胺等二次污染;③折点氯化法也不适合对氯离子有要求的体系。因为将氨氮氧化后,氯气一定会被还原成氯离子而直接进入原料体系。工艺不稳定时,也会生成氯胺等有毒物质。此外,液氯的运输、储藏以及使用均有较高要求。

2 脱氨工艺比选

上述脱氨方法工艺特点及应用局限总结见表1。空气吹出法适合大量氨氮废水进行预处理;气态膜法只依靠一定温度下氨本身的挥发特性进行脱氨,运行成本较低。树脂法和氧化法适合含氨氮较低废水的深度、末端处置,但渗滤液中钙、镁及锰等杂质含量对脱除效果有一定影响。此外,除氧化法外,其他工艺均可实现氨的资源化回收利用。

表1 不同脱氨工艺对比

实际应用当中,应根据电解锰废水的处理量、氨氮浓度、杂质组成等水质条件选择一种或两种方法,研究如何经济合理的组合各工艺处理氨氮废水至关重要。

3 结 语

电解锰行业是氨氮资源需求量较大的行业,氨氮废水的无害化处理和资源化利用是电解锰行业亟待解决的难题之一。尽管上述每种处理方法都能获得较好的氨氮去除效果,但对于一些较高浓度的氨氮废水,单独采用一种方法处理还难以很经济的将废水中氨氮处理至达标排放,需多种技术组合处理。未来,电解锰行业氨氮废水的资源化处置呈以下趋势:

1)多种工艺组合,综合治理。根据氨氮废水的实际情况,采用多种工艺联合处理。

2)因地制宜选取最佳治理工艺。要根据气候特点、地理优势和资源优势综合考虑比选,确定适宜的处理方法。水温较高、水质较好含氨氮废水,宜采用气态膜法;水质较差、水温偏低,宜采用空气吹出新工艺耦合树脂法;杂质盐类较高、氨氮含量较低、对水中氯排放没有要求,宜采用树脂法或氧化法。

3)注重资源回收。对于高浓度的氨氮废水在注重治理的同时也应该加强回收,实现氨氮的资源化循环利用。