电池级硫酸锰制备的中试研究

刘晗辉, 明宪权, 黄炳行, 刘 月, 袁明亮

(1. 中南大学 资源加工与生物工程学院,湖南 长沙 410083; 2. 中信大锰矿业有限责任公司, 广西 南宁 530029)

0 前 言

随着煤、石油、天然气等传统资源的日益枯竭,能源问题愈发凸显,新能源的研究已经成为推动人类可持续发展的关键。锂离子电池是当下最重要的新型能源之一,其锰系正极材料由于来源充足、成本低、安全性能好等独特优势开始逐渐热销。由于高纯硫酸锰是三元正极材料以及锰酸锂正极材料的主要合成盐,因此实现高纯硫酸锰的工业化制备对推动新能源产业的发展起着极大的促进作用[1-2]。然而,由于电池级高纯一水合硫酸锰对杂质质量分数要求非常苛刻,必须严格控制对锂离子电池性能影响较大的钙、镁、钾、钠及重金属等杂质,其中要求电池级高纯硫酸锰中钙镁杂质质量分数小于50×10-6,重金属杂质质量分数小于10×10-6[3]。而传统除杂方法很难达到电池级高纯硫酸锰的要求,为获得高纯度硫酸锰, 人们对其合成工艺及除杂进行了一系列的研究[4-7]。

本文结合某公司提供的硫酸锰固体中不同杂质的性质,引入MnF2,采用化学沉淀除杂技术一次分离钙镁杂质,在结晶过程中通过控制结晶工艺参数,将钙、镁等杂质的质量分数控制在50×10-6以下,同时有效降低了产品中氟含量,终产品中氟的质量分数小于70×10-6。在改进技术的同时秉承绿色可持续理念,对生产环节中的具体工艺进行研究,降低生产成本,为制备电池级硫酸锰的工业生产优化提供参考依据。中试研究在某公司现场进行。

1 实验部分

1.1 原料及设备

试验中所用主原料为某公司生产的含Ca质量分数为 284.51×10-6,Mg质量分数为941.65×10-6的高镁硫酸锰溶液。氟化锰、硫酸、金属锰粉、双氧水、硫化铵均为工业级原料(自产)。

制备电池级硫酸锰中试试验为湿法常用设备,包括大型溶解桶,常压结晶釜,离心机、压滤机、精滤机、超滤机、干燥箱、pH计、波美计等。

1.2 试验原理

氟化法除钙镁,是由于与氟化锰相比,氟化钙和氟化镁的溶解度要小得多,利用其溶解度之差先将钙、镁离子杂质沉积并过滤清除掉[8-10]。其化学反应原理为:

MnF2+Ca2+=CaF2↓+Mn2+

(1)

MnF2+Mg2+=MgF2↓+Mn2+

(2)

氟化法制备高纯硫酸锰的过程中引入了氟离子,试验中通过控制结晶参数进行除氟,即降低晶体脱水时溶液的浓度,使母液的量较常规结晶时增加,氟溶解到母液的量也会增加,最终进入晶体的氟减少,从而得到氟质量分数达标的硫酸锰晶体[11-12]。

1.3 工艺简介

高纯硫酸锰的提纯主要分为4步,第1步除钙镁;第2步除铁;第3步除重金属;第4步除氟。由于中试环境较差,行车、铁制管道连接处、结晶桶都会引入大量的铁,会导致试验结果与实际出现偏差。并且工业上硫化铵除重金属和双氧水除铁工艺都非常成熟,因此除铁和除重金属的环节不作为主要研究对象。本次试验工艺流程图如图1所示。

图1 高纯硫酸锰制备工艺流程

2 结果与讨论

2.1 氟化锰除钙镁

除钙镁主要使用氟化沉淀法,即让钙镁离子转化为难溶性的氟化钙、氟化镁沉淀。当pH为4~12时,氟化钙和氟化镁都能稳定存在,因此除钙镁前通过添加锰粉调整溶液pH到5左右[13]。由于硫酸锰浓度很高,粘度较大,所以氟离子与钙镁离子发生碰撞的概率降低,同时,氟化钙镁溶度积常数较大,使得实际加入氟化锰的量要比理论计算所需的量大。沉淀中搅拌时间越久,反应温度提高,都有利于氟离子与钙镁离子之间发生碰撞,有利于沉淀的生成,因此有必要对这3个影响因子进行考察。

2.1.1 氟化锰的量

控制溶液pH在5左右,在反应时间为2 h,反应温度为20℃的条件下,研究氟化锰加入量对除钙镁效果的影响,具体试验结果如图2所示。

图2 氟化锰的加入量对钙镁脱除的影响

当加入量为13 g/L时,钙镁质量分数已降到了40×10-6以内,达到了电池级硫酸锰对钙镁杂质质量分数的要求。溶液中钙镁的质量分数随氟化锰的加入量的增加而逐渐减少,但会导致溶液中氟离子质量分数增加,影响硫酸锰品质,因此13 g/L的氟化锰加入量即为最优值。

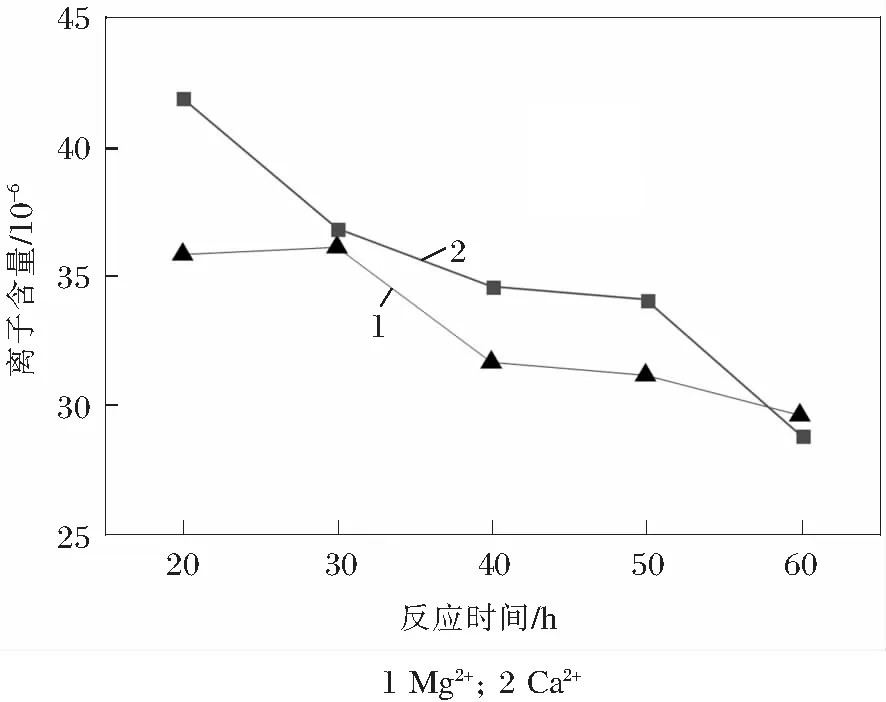

2.1.2 反应时间

控制溶液pH在5左右,在氟化锰加入量为13 g/L,反应温度为20℃的条件下,研究反应时间对除钙镁效果的影响,具体试验结果如图3所示。随着反应时间增加,钙镁离子的质量分数逐渐降低,反应2 h后钙镁质量分数降到50×10-6以下并趋于稳定,因此反应时间选2 h较为合适。

图3 反应时间对钙镁脱除的影响

2.1.3 反应温度

控制溶液pH在5左右,在氟化锰加入量为13 g/L,反应时间为2 h的条件下,研究反应温度对除钙镁效果的影响,具体试验结果如图4所示。随反应温度上升,除钙镁效果越来越好。但考虑到室温下就可使溶液钙镁质量分数降到50×10-6以下,增加温度会增加能耗成本,因此试验后续将在室温下进行。

图4 反应温度对钙镁脱除的影响

综上所述,氟化沉淀法除钙镁的最佳工艺条件为:氟化锰加入量为13 g/L,反应时间为2 h,反应温度为室温,在此条件下,可将溶液中的钙镁离子降到50×10-6以下。

2.2 结晶过程中工艺参数的控制

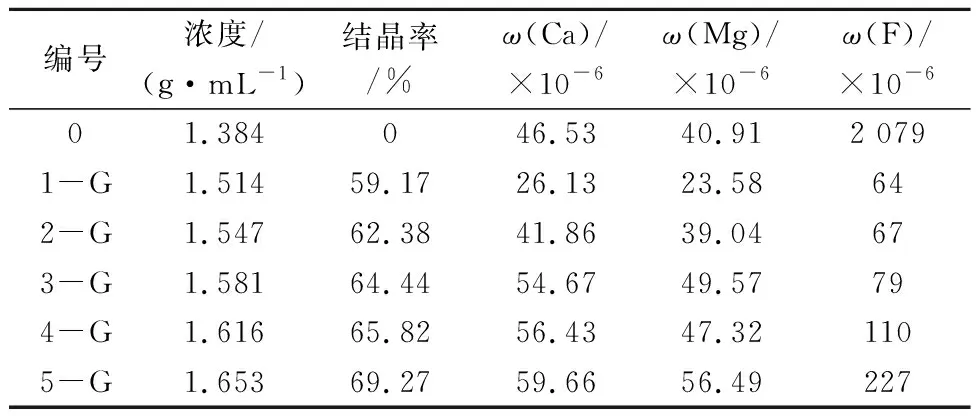

通过上述试验步骤,制得了钙镁质量分数低于50×10-6的硫酸锰溶液,对其进行浓缩结晶,考察不同结晶终点浆料浓度对除钙、镁、氟的影响。结晶前,将硫酸锰溶液pH值调整到3~3.5。结果如表1所示。

表1 不同终点浆料浓度脱水后晶体的各项指标

随结晶终点浆料浓度增加,产品结晶率增加,但晶体中所含钙镁氟杂质也增加。当浓度在1.514~1.563 g/mL时,钙镁氟质量分数符合国家标准,且产品结晶率较高。因此,将脱水时硫酸锰料浆浓度控制到1.514~1.563 g/mL,可以有效抑制产品中的氟质量分数,最终产品中氟质量分数为80×10-6以内。

2.3 母液处理

取上述试验中结晶后得到的前3组母液进行测试,具体参数如表2所示。在试验中,刚分离主来的母液温度较高,此时氟化钙和氟化镁在水中的溶解度很高,因此,母液中钙镁和氟的浓度较高。将母液冷却至室温后过滤,母液中钙镁氟浓度都明显降低,将其返回至前端参与硫酸锰配料。

表2 不同温度下母液钙镁氟质量分数

表3是将1-MY母液样品与硫酸锰原液按1∶2的比例混合,再加氟化锰沉淀除钙镁的结果。相对于纯硫酸锰溶液氟化除钙镁,当将母液返回配料时,由于母液中含有高浓度氟离子,使得氟化锰使用量明显降低,当氟化锰加入量为9 g/L时,溶液中钙镁浓度已经降低到40×10-6以下。

表3 母液—原液混配溶液氟化除钙镁结果

2.4 中试试验

2.4.1 溶液除钙镁

以小试报告为指导,控制溶液pH在5左右,在反应时间为4 h,在常温下探究不同氟化锰的加入量对除钙镁的影响,试验结果如表4所示。发现中试结果与小试结果有很大差别。小试中加13 g/L氟化锰就可将溶液中的钙镁质量分数降低到50×10-6以下,但在中试试验时,要加22 g/L才可降到近50×10-6以下。这可能是由于中试条件的限制,搅拌速率明显低于小试环境,导致氟离子与钙镁离子碰撞的几率降低,使得除钙镁效果不佳。

表4 中试实验除钙镁阶段溶液杂质质量分数

试验中,氟离子和钙镁离子生成的氟化钙和氟化镁为超细、类胶体的固体渣,使用目前锰行业普遍采用的压滤机进行固液分离效率低、难度大。因此,处理方式为:将氟化除钙镁料浆静置48 h,然后将上清液分离并通过压滤机,化合桶底部的高浓度氟化钙镁料浆则采用离心机进行分离。离心机分离出来的氟化钙镁杂质可以用作水泥、玻璃、陶瓷生产的添加剂,也可以作用氢氟酸生产原料,分离出来的硫酸锰溶液则返回到氟化沉淀静置工序。

2.4.2 结晶及溶液除氟

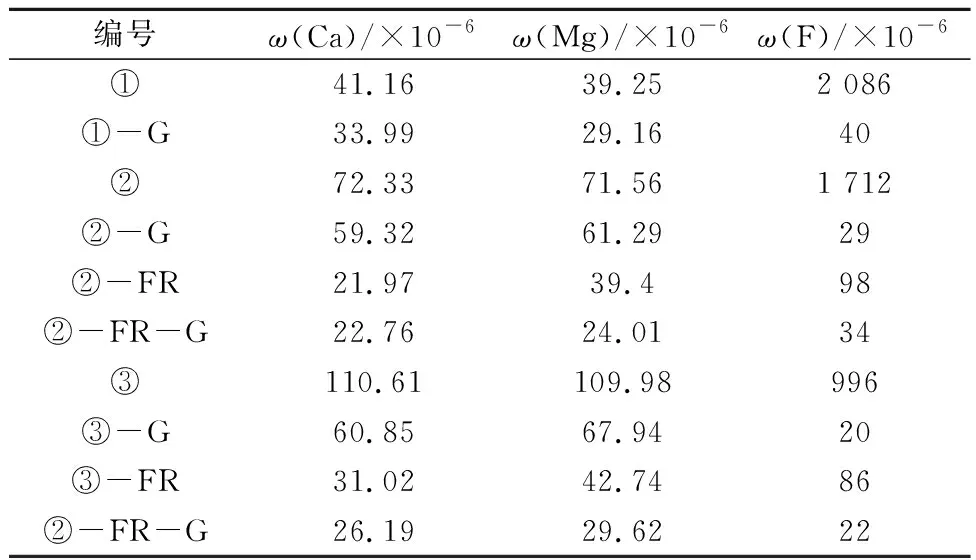

从上述试验中,取氟化锰加入量分别为18,20,22 g/L时得到的3种钙镁质量分数分别为110×10-6、70×10-6、40×10-6左右的溶液。将其分别泵至结晶釜,调整溶液pH至3~3.5,加热蒸发,蒸发过程中连续加入预热的硫酸锰溶液,维持结晶釜内溶液高度不变。将终点料浆浓度控制在1.514~1.563 g/mL,对3种溶液采用一步及二步结晶法进行试验,结果如表5所示。

选择3种不同浓度的溶液进行结晶试验主要是因为:小试中晶体脱水用的是真空抽滤机,晶体中含水量较高,导致一部分钙镁氟会由于设备选择的原因留在硫酸锰固体中,这不能代表真实的中试试验环境。理论上中试会脱去更多的水分,这部分水分会带走一部分钙镁氟,使中试结果好于预期。因此使结晶前溶液中钙镁的质量分数可以偏高一点,能够减少氟化锰的使用,节约成本。

当硫酸锰溶液中钙镁质量分数控制在50×10-6以下时,经过一次结晶,固体中的钙镁氟质量分数均可达标。当硫酸锰溶液中钙镁质量分数分别达到70×10-6及110×10-6左右时(表5中②-G和③-G产品),采用一次结晶,固体中的钙镁未达标,将一次结晶产品返溶,再进行二次结晶后(表5中②-FR-G和③-FR-G产品),钙镁氟质量分数也达到了国家标准。

表5 3种溶液经过一次结晶和两次结晶后得到的固体中钙镁氟质量分数

2.4.3 经济效益分析

结合某公司提供的计算数据,对本工艺的成本进行了测算。采用氟化除杂一次结晶工艺处理1 t工业硫酸锰溶液的成本如表6所示,其工业成本为2 978.24元/t,远远低于目前已有的重结晶法、萃取法等工艺的成本,在未来的高纯硫酸锰市场上具有强大的竞争力,同时,该工艺使用锰矿、锰浸出液、工业级硫酸锰产品等原料,工艺适应性强,不会受到原料市场的影响。并且由于氟化法采用金属锰和氟化锰脱除分离溶液中的铁和钙镁杂质,其中金属锰溶解在溶液中时,会生成额外的高纯硫酸锰产品。而氟化锰在沉淀硫酸锰溶液中钙镁离子的同时,也会额外的生成一定量的高纯硫酸锰,使得高纯硫酸锰的实际产量增加。

表6 氟化一次结晶工艺成本测算

结晶后,通过离心分离出的母液为钙镁达标的硫酸锰溶液,在生产中可以经过除铁和重金属处理后直接用于结晶,也可以返回到配料系统参与配料,由于母液中氟浓度较高,因此,将母液与硫酸锰原液混合,再进行氟化除钙镁及沉淀法除铁和重金属,可以降低氟化锰的用量,避免了氟的浪费,进一步节约成本。

试验中采用二次结晶处理不合格产品,最终得到达标的硫酸锰结晶,这一过程仅会增加结晶能耗,即蒸汽成本,其他材料消耗基本不变,就生产成本和工艺复杂性而言是可行的。这为未来的工业生产的质量控制提供了指导,如实际生产中,由于原材料、工人操作、化验等出现误差而导致产品不合格,可以对不合格产品采用返溶重结晶的方法得到合格产品。

3 结 论

用氟化锰去除工业级硫酸锰溶液中的钙镁杂质,最后采用蒸发结晶除去氟离子得到电池级高纯硫酸锰晶体,得出如下结论:

1)中试生产中,当氟化锰加入量为22 g/L,反应时间4 h,在室温下进行氟化除杂后,控制结晶终点浆料浓度在1.514~1.563 g/mL,采用一次结晶法即可得到钙镁氟质量分数同时达标的电池级硫酸锰晶体产品。

2)离心出的母液为钙镁达标的硫酸锰溶液,在生产中可以经过除杂后直接用于结晶,也可以直接返回到配料系统参与配料,避免浪费,节约成本。

3)在生产中,如经过除钙镁后,硫酸锰溶液钙镁质量分数仍有100×10-6左右,采用二次反溶结晶处理一次结晶未达标的产品,可以获得钙镁氟质量分数达标的产品,从而避免生产环节中由于误差导致的残次品的浪费。