涤黏细段彩纱的开发

张紫阳,孟家光

(西安工程大学 纺织科学与工程学院,陕西 西安710048)

段彩纱,又称段彩竹节纱,是在竹节纱上开发创新的产品[1],也是一种新型的复合花式纱线。自2013年以来,随着技术进步以及市场对花式纱的需求,段彩纱备受关注[2]。

段彩纱是由多种不同颜色、不同线密度的须条组成,通常段彩纱的生产方法可分为两大类,一类是基于细纱工序的技术方法,另一类是基于并条工序的技术方法[3]。对细纱机的喂入机构和牵伸机构进行了合理的改造,最终实现在段彩纱平均线密度不变的条件下,在环锭细纱机上纺制而成。段彩纱结合了花式纱和花色纱的风格特征,布面上呈现出无规律的水流状及长条状的色彩变化[4]。

以白色涤纶纤维和黑色黏胶纤维为原料,根据原料特性,选择将白色涤纶作为段彩纱的基础纱线,黑色黏胶为辅助纱线,通过开清棉、梳棉、粗纱、细纱等工序的合理配置,设计并开发了平均线密度为22 tex的涤黏细段彩纱。

1 纤维原料

白色涤纶纤维:长度36.3 mm,断裂强度9.19 c N/dtex,断裂伸长率13.6%,卷曲回复率3.32%,质量比电阻1.11×1010g/c m2。

黑色黏胶纤维:长度34.8 mm,断裂强度4.17 c N/dtex,断裂伸长率18.75%,卷曲回复率2.30%,质量比电阻3.52×109g/c m2。

2 段彩纱工艺参数

2.1 彩长及彩距

段彩长度是指段彩部分长短,其中段彩长度在2.0~3.0 c m 之间为短段彩纱;段彩长度在3.0~5.0 c m之间为中段彩纱;段彩长度在5.1~150 c m 之间为长段彩纱[5],彩段长度变化对织物风格的影响起关键性作用。试验设计的断彩纱一个循环长度为237 c m,节长之和为120 c m,节距之和为117 c m,所占大循环长度百分比分别是50.6%、49.3%。白色涤纶和黑色黏胶纤维原料混纺,彩长、彩距占比大致相同时能获得灰色效果的织物。

2.2 倍率和特数

倍率是段彩部分与基纱部分线密度的比值。段彩倍率为1.1~2的为细段彩纱;2.1~3倍的为中段彩纱;3.1~4倍的为粗段彩纱;倍率在4.1以上的不能称为段彩纱,应分类为粗节纱,也有叫大肚纱[6]。细段彩纱织成的织物手感柔软、光滑,织物细腻、轻薄。因此选择纱线倍率为1.5,纱线特数为22 tex。

3 生产工艺流程

3.1 涤纶和黏胶工艺流程

A002D 型抓棉机→A035B型混开棉机(A045B 型凝棉器)→A076C 型成卷机→A186F 型梳棉机→FA304型并条机→A454D 型粗纱机。

3.2 混合

A513F细纱机→1322 MD 型络筒机。其中A513F细纱机包括前罗拉、中罗拉以及后罗拉,主体粗纱从中罗拉连续喂入,辅助粗纱从后罗拉断续喂入,共同经牵伸后在前罗拉钳口处汇合加捻形成涤黏段彩纱。

4 纺纱工艺技术措施

4.1 开清棉工序

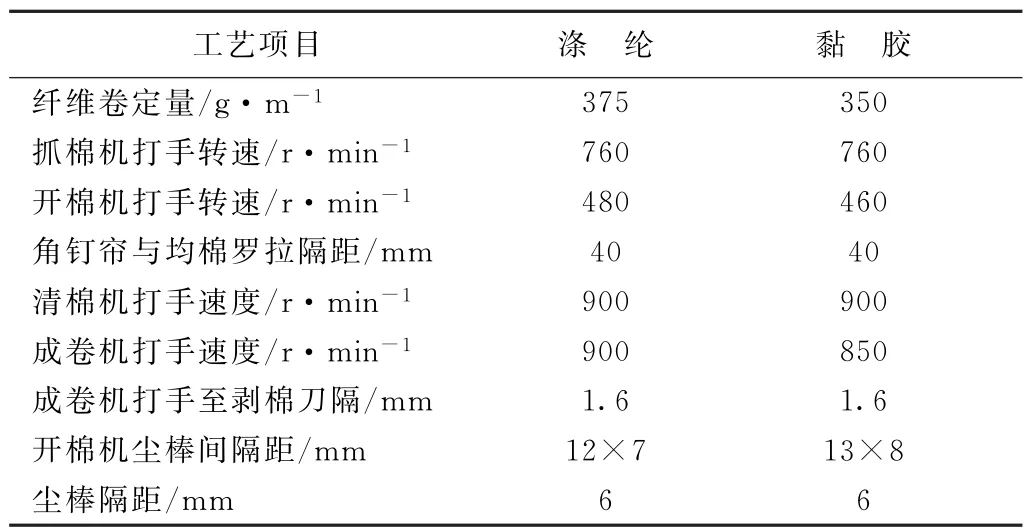

黏胶作为辅助纱线所纺纱特数低,因此对纺纱工艺要求较高,且黏胶单纤维强力低,工艺采用“慢速度、小隔距、精细抓棉、多松少打”的原则[6]。A002D 型抓棉机打手伸出肋条长度越大开松质量越低,段彩纱生产对纱线要求较高,因此打手伸出肋条长度小一些。小车工作速度低一些,做到精细抓棉、均匀混合。打手间隔下降动程越小对开松质量越好,成卷机综合打手速度、棉卷罗拉速度可偏低一些,这些配置有利于减轻纤维损伤。针对黏胶纤维密度大,适当调小紧压罗拉和棉卷罗拉压力。测得涤纶纤维回潮率为0.6%,易产生静电,因此,适当的时候要在A002D 型抓棉机上方加装圆盘加湿器,在车间加装高空加湿器。A002D 型抓棉机与A035B 型混开棉机均采用与黏胶纤维相同的工艺。打手速度过大容易损伤纤维,过小则杂质、疵点不能很好清理,打手速度适当增加落物以排除涤纶纤维中过多的硬丝疵点。工艺参数见表1。

表1 开清棉工艺参数

4.2 梳棉工序

梳棉要求生条具有较少的棉条,棉网清晰度要高,纤维的伸直平行度要好。因此采取“多梳少返、速度偏低、隔距适宜、转移良好”的原则。把给棉板适当抬高,适量增大棉板与刺辊之间隔距以及锡林与刺辊之间线速比。这些配置有利于梳棉转移,减少纤维损伤,避免重复摩擦,提高棉网质量,减少生条棉结[7]。由于纺纱较细且涤纶粗纱只经过前区牵伸,因此生条定量偏低掌握。黏胶纤维与涤纶纤维均具有含杂少、纤维整齐度高等特点,因此2种纤维有部分工艺参数相同。工艺参数见表2。

表2 梳棉工艺参数

4.3 并条工序

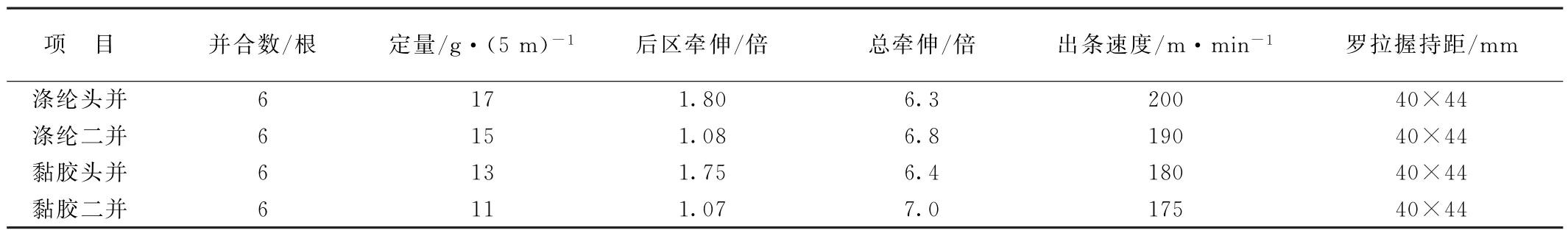

针对黏胶纤维特点,采取“低速度、重加压、大隔距”的工艺原则。顺牵伸工艺,头道牵伸倍数小,后区牵伸倍数大,有利于前弯钩的伸直。二道牵伸倍数大,且牵伸主要集中在前区,有利于后弯钩的伸直。并条工序采用顺牵伸工艺有利于提高纤维的伸直平行度。涤纶作为主体粗纱在细纱工序只经过前区牵伸,黏胶粗纱条虽然经前后区牵伸,但其细纱特数较低,因此采用6根并合。主要工艺参数配置见表3。

4.4 粗纱工序

采用“大隔距、后区牵伸减小、增大捻系数”的工艺配置。粗纱定量应偏小掌握,保证成纱条干均匀性。粗纱工序进行加捻是为了满足卷绕、退绕张力的需要,为牵伸工序做准备。段彩纱对主体粗纱、辅助粗纱牵伸加捻要求很高,因此,适当增大粗纱工序捻度,但捻度过大会使粗纱机产量降低,造成细纱机牵伸不开。工艺参数见表4。

表3 并条主要工艺参数

表4 粗纱主要工艺参数

4.5 细纱工序

段彩纱纱线表面有色片段呈现多变的规律,是一种具有独特风格的色纱。纺制断彩纱时,辅助粗纱从后罗拉间断喂入,主体粗纱经中罗拉持续喂入,主体粗纱和辅助粗纱经前罗拉作用共同牵伸后,在锭子、锭翼共同作用下加捻形成断彩纱。为了实现段彩效果,首先要对细纱机进行设备改造。

(1)改造细纱机的粗纱架。为了能使粗纱架同时容纳全部主体粗纱和辅助粗纱,要把粗纱架容量扩大一倍。通过合理改造粗纱架空间,使粗纱合理分布,保证有效喂入。改造传动机构,安装伺服电机和编码器,实现后罗拉单独传动,使辅助粗纱能间断喂入。

(2)优选牵伸机构配件及合理配置工艺参数。段彩纱辅助纱线牵伸工序附着牢度不好,容易产生毛羽,降低成纱品质,因此,钢丝圈用重一点的,钢领直径用小一点的,另外,要勤于调换钢丝圈。捻度适当有利于纱线强力、改善纱线条干、降低毛羽产生率[8]。段彩纱牵伸加捻时,由于彩段部分较彩距略粗,造成彩段部分所加捻度较彩距部分少,易造成强力不匀、毛羽增多等问题。为了增加其附着牢度,减少不必要的毛羽,捻度应偏大掌握。细纱牵伸工艺参数见表5。

表5 细纱工序牵伸工艺参数

4.6 络筒工序

采用金属槽筒,降低络筒速度,减小络纱张力。合理设定清纱参数,减小静电产生以减少毛羽。偏大掌握相对湿度,合理设定清纱参数等,以最大限定毛羽增幅[8-10]。络纱速度为360 r/min,张力片质量10 g,相对湿度75%~80%。主要清纱参数:短粗节180%×1.8 c m,长粗节40%×30 c m,长细节-30%×40 c m。

5 结论

(1)针对黏胶纤维和涤纶纤维特性,降低清梳工艺速度。生产时控制车间湿度,开清棉工序加装圆盘加湿器,以减少静电产生。合理配置工艺参数以减少断头,提高生产效率。

(2)并条速度设计合理以及保持胶辊、圈条盘等纺纱通道光洁很重要。并条工序采用顺牵伸工艺有利于提高纤维的伸直平行度。

(3)对细纱机传动部分进行改造,以实现段彩效果。严格管控纱线毛羽并防止弱捻纱,保证成纱质量。

(4)络筒工序采取更换金属槽筒、减小络纱张力、降低络纱速度、偏大掌握湿度等措施,可以达到最大限度降低毛羽增幅的目的。