剪板机自动上料技术研究

(神华铁路装备有限责任公司肃宁车辆维修分公司,河北沧州 062350)

1.研究背景

剪板机属于锻压机械中的一种,可对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离,主要作用就是金属加工行业。产品广泛适用于航空、轻工、冶金、化工、建筑、船舶、汽车、电力、电器、装潢等行业,如图1所示。

图1 液压剪板机

由于原料钢板自重较大,目前剪板机上料、进料过程主要依靠行车、叉车及人工搬抬,剪板过程存在诸多弊端:

(1)作业空间狭小,利用叉车移动大尺寸钢板操作难度大,移动过程中易磕碰、滑落;

(2)进料剪切过程人工搬抬劳动强度大,效率低;

(3)搬抬过程中多人作业,同步性较差,存在挤伤、砸伤的安全隐患;

(4)剪切尺寸由人工测量,视角原因及个人测量习惯等因素造成剪切定尺精度偏差较大。

为此研究设计一套剪板机自动上料机构,系统包含移动料台小车、自动上料机构、自动进料机构三部分。作业者发出上料指令后,上料机构将储料小车上的板材吸运至进料平台,进料机构按作业者设定好的定尺数据步进上料,上料机与剪板机实现联动,每进料一次延时自动剪切。

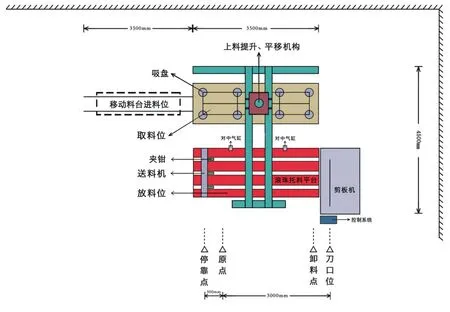

由此实现自动化上料、进料,剪切自动化,并可实现每张钢板同时设置多个不同的定尺连续剪切,提高效率并且降低职工劳动强度,如图2所示。

2.研究任务和技术路线

2.1 研究内容

(1)研制开发适合钢板移位的吸盘系统。针对吸盘材质、形状、直径进行研究实验,确定规格。根据真空泵抽气时间、抽气速度进行研究,选择合适的真空泵。

图2 剪板机自动上料装置结构图

(2)研制吸盘升降、平移系统。针对升降气缸缸径、行程,伺服电机转速、扭矩进行研究,据性能参数确定规格型号。

(3)研制进料平台钢结构及气动夹具的结构。研究进料运动机构驱动形式。

(4)研制开发自动上料、进料控制系统。根据上料、进料要求开发一套自动控制系统软件。

2.2 研究方法

利用三维实体设计软件设计平移及进料系统的机械机构。并通过仿真分析优化结构尺寸,使机械结构灵活轻便,控制简单。

2.3 技术路线

(1)硬件可采用LCD触摸屏以及PLC控制组成设备的控制核心部分。

(2)本机可采取机械设计与电气控制系统设计相结合,硬件设计与软件设计相结合的方法,软件根据上料及进料系统的工序要求,进行开发,将上料、进料各机构位置信息通过行程开关、光电开关、编码器进行采集,经过电器逻辑编程,使各部实现自动化运行。

2.4 关键技术点

本项目关键技术点是真空吸盘系统,需通过测算、实验确定真空发生器真空度比例,真空压力2.5倍的安全系数下真空泵抽速两个关键指标,从而保证钢板抓取及输进过程平稳可靠。

3.设计、实施方案

3.1 设计方案

自动上料设计可由三部分组成:移动储料小车、上料提升及行走机构、自动进料机构。工作流程如下:

(1)储料。在进料位利用行车或叉车将原料钢板码放至储料小车上,储料小车电动运行至上料位;

(2)上料。上料提升机构(气动)下降,通过真空吸盘产生的负压将钢板牢固吸附,上料机构上升并平移至放料位下降,吸盘释放,将钢板放置于放料位,上料机构回取料位待命;

(3)对中。侧方对中气缸伸出实现侧方对中,进料机自停靠点运行至原点实现前对中,气动夹钳加紧钢板;

(4)进料剪切。进料机构前进,按设定定尺进料、剪切,重复进料剪切,进料机构前进到终端,打开,尾料弹出,进料机回到停靠点待命。

以华鲁锻压机床有限公司生产的QC12Y-12×2500液压摆式剪板机为例,剪板自动上料机各部位位置名称,如图3所示。

3.2 实施方案

(1)研制开发吸盘系统。钢板的抓取拟采用气动真空吸盘机构,真空泵配合真空吸盘对材料进行抓取,稳定性好,性价比高。

扁平吸盘的性能。在平整的工件表面,宽密封唇具有最佳的密封特性;抓取工件时,具有良好的稳定性;搬运表面平整或稍微粗糙的扁平或轻微碟形的工件,如:金属板、纸箱、玻璃板、塑料件和木板。另外小巧的设计和小的内部容积能使抓取时间最小化,效率较高。

真空动力源对真空压力的影响较大,选择真空泵做真空压力源。根据国外专业真空公司测试的数据,真空压力的安全系数要求是2.5倍。为确保安全,在配置吸盘、设置安全真空压力时,是在60%真空度的条件下,计算吸盘的理论吸力,再除以2.5,得出需要的安全吸力,由此保证吸运过程安全可靠。

真空吸盘吸力计算:吸力=S×P/μ

其中 :S-吸盘面积 (cm2),P-气压 (kg/cm2),μ-安全系数≥2.5。

例:真空度-750mbar,吸盘直径80mm时,单个吸盘的吸力为12.56kg。

图3 剪板机自动上料装置俯视图

该计算条件为:真空度为750mbar,等于0.75kg/cm,μ安全系数=3。

理论水平起吊力(吸附力):根据真空压力计算起吊力:

F=0.1×A×P

F-理论起吊力(N);A-吸盘的吸附面积(cm2);P-真空压力(kPa)。

吸盘系统研究对象可设为吸运最大尺寸的钢板,通过对吸力的计算确定吸盘材质、吸盘形状、吸盘直径。根据以上吸力的计算确定系统所需的气量,依据抽速要求及抽气时间计算选择合适的真空泵。

为保证钢板吸吊过程的安全,真空回路中可设置有电接点的真空压力表,压力值设为安全吸力对应的真空压力值,大于此压力值才能正常起吊,小于此压力值会有声光报警,并输出电信号至电控系统,禁止起吊。如一直达不到起吊压力值,应检查真空气路各部位气密性,检查吸盘有无老化龟裂、裙边缺损现象,另外吸盘唇边磨损量大于原厚度50%时,均应及时更换。

(2)研制升降、平移系统。升降部分使用气缸作为执行元件,不但结构简单,而且可实现任一高度悬停。

平移动力部分采用伺服电机搭配减速机,利用高精密尺寸齿条传动,运行稳定性好,精度高。

此部分研究对象主要是根据现场气源压力、最大提升力、最大升降速度的设计要求选择合适缸径的气缸。根据平移最大直线速度的设计要求计算减速比,从而确定伺服电机转速及齿轮齿数。根据载重计算伺服电机所需扭矩、功率参数,进而选型。

(3)进料平台结构。利用三维实体设计软件设计进料系统的机械机构。并通过仿真分析优化结构尺寸,使机械结构灵活轻便,控制简单。

(4)底座支架可采用型钢做骨架,附以管、板焊接构成,底架设计调整螺栓上下自由调整,便于灵活安装。

(5)托料平台可采用冷板滚珠台面,便于钢板滑动进料。

(6)进料运动机构设计由焊接架、光杠、滚珠丝杠、气动夹料、托料板等组成。精密大导程高密度滚珠丝杠及直线导轨模组能保证进料过程精度高、速度快。

(7)进料驱动拟采用交流伺服电机,伺服电机噪音小、带负载能力强,并具有过流、过热、过载、过压、欠压、位置超差及编码器故障等保护功能,能保证进料平台平稳、高速、精准运行。

本系统需研究确定的内容主要是根据伺服电机与滚珠丝杠配合所产生的直线进料速度要求,确定伺服电机功率、扭矩、转速,进而确定伺服驱动系统选型。

光电编码器是位置控制系统的检测元件,它将输入给轴的角度量,利用光电转换原理转换成相应的电脉冲,具有体积小、精度高、工作可靠、接口数字化等优点。它广泛应用于数控机床、伺服传动等设备中,根据进料控制精度的要求,可选择编码器每转的脉冲数量,从而实现精确进料。

(8)研制开发自动上料、进料的控制系统。本机硬件可采用LCD触摸屏以及PLC控制,硬件设计与软件设计相结合,软件根据上料及进料系统的工序要求,进行开发,将上料、进料各机构位置信息通过行程开关、光电开关、编码器进行采集,经过电器逻辑编程,使各部实现自动化运行。

4.结语

随着国内经济的飞速前进,科学技术的不断进步,机械自动化运行越来越成为工业追求高效低耗发展模式的要求。采用机械自动化的设备既可以解决企业人工劳动成本高的问题,摆脱传统繁重的劳动,也可提高生产效率和生产质量。只有加强对机械自动化运行的探讨分析,才能使工业生产更好地进行,基于此,本文就剪板机自动上料技术进行探究,以供参考。