980 MPa级汽车用钢氢致延迟断裂性能

王金荣,许 强,逯志强,靳 斌 ,王诚斯 ,吴 磊 ,王海龙 ,陈 卓*,

(1.唐山钢铁集团有限责任公司技术中心,河北唐山063016;2.唐山钢铁集团微尔自动化有限公司,河北唐山063016)

随着环境和能源问题的日益突出以及国家政策的导向,可持续发展成为当代各行各业的指向标。汽车行业中,汽车轻量化成为顺应这一时代汽车发展的潮流[1]。在汽车轻量化发展技术中,采用大量高强钢和超高强钢成为最简单和最有效的途径[2]。高强钢和超高强钢制造出的汽车“白车身”具有减重降耗特点,同时还大大的提高了车身的安全性[3]。但是,对于高强钢来说一个很棘手的问题就是氢致延迟断裂失效,并且高强钢的强度级别越大,氢致延迟断裂的敏感性越强[4-5]。因此较高敏感性的氢致延迟断裂已然成为了限制高强钢以及超高强钢应用的重要因素[6]。

氢致延迟断裂是指材料在静止应力的作用下,服役不确定时间后,突然发生脆性断裂的一种失效现象。这种脆性断裂是建立在材料、环境、应力三大因素共同作用下发生的,主要是由于氢引起,因此称之为“氢致延迟断裂”[7-8]。氢致延迟断裂的发生具有突发性、不可预知性,是一种无征兆的断裂失效行为。因此飞机、汽车、轮船或者重大设备中的某个零部件一旦发生了氢致延迟断裂,往往会导致极为严重的破坏性后果,对人类的生命和财产都将带来极大的威胁。因此,超高强钢或者高强钢在使用之前必须要对其氢致延迟断裂行为作出评价[9-10]。影响高强钢氢致延迟断裂行为的因素非常多,针对超高强汽车用钢氢致延迟断裂敏感性的测试评价方法一直是汽车用钢应用领域热点和难点,国内外对此已开展了大量研究[11-17],相继提出了多种测评方法,代表性方法诸如U 型弯梁实验法、恒载荷法、慢应变速率法、准静态拉伸法、氢渗透法、冲杯试验法等,然而截至目前尚未形成能在行业内通行的技术规范,依旧处于空白阶段。针对高强钢的延迟断裂性能评价,有采用钢材试样,有直接从零部件上取样测试,由于实际成形后零件各部位的性能有所差别,且各自的服役要求也可能不同,因此取样部位应由试验委托方根据己方零件使用需求提出,由试验双方协商确定。在零部件实际的使用环境下做氢致延迟断裂性能评价,但这种方法往往需要较长的时间,几年甚至是几十年,因此多采用加速断裂实验测试方法来进行高强钢的氢致延迟断裂性能评价。

笔者采用U 型弯曲试样在酸性介质中的加速断裂实验法研究了DP980 和QP980 两种汽车常用高强钢氢致延迟断裂性能。通过观察两种钢种组织的差异性,从实验和理论两个角度上研究了QP980 的抗氢致延迟断裂能力与DP980 的差别,分析了两种钢种氢致延迟断裂敏感性差异的原因,为高强钢以及超高强钢的推广应用及其应用安全性提供一定的技术参考。

1 试验材料与方法

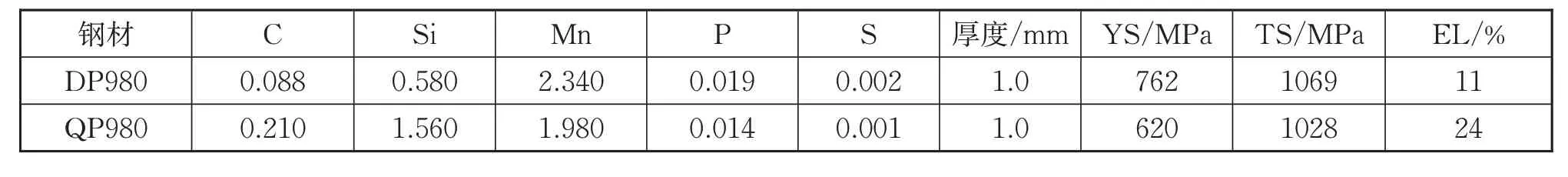

实验采用厚度均为1.0 mm 无镀层的汽车用980 MPa 级别连退双相钢(DP980)和淬火配分钢(QP980)高强钢板料为研究材料,两种钢材的化学成分如表1 所示。试样使用线切割按照ISO 6892-1:2016标准裁剪成标准单拉试样,两种钢材沿平行于试验钢轧制方向的基本力学性能如表1所示。

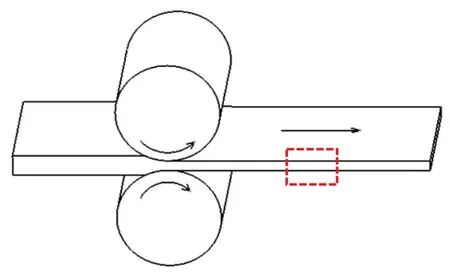

图1 是金相取样示意图,取沿试验钢轧制方向的侧面样品,圆柱表示的是轧辊,箭头表示轧制方向,红色线框表示侧面取样的方向。沿着轧制方向将试样进行镶嵌、研磨、抛光,选用4%的硝酸酒精对样品进行侵蚀,吹干后在光学显微镜和扫描电子显微镜(SEM)下观察两种钢种的组织。

表1 两种钢种的化学成分(wt.%)与力学性能Tab.1 Chemical composition(wt.%)and mechanical properties of DP980 and QP980

图1 金相取样示意图Fig.1 Schematic diagram of metallographic sampling

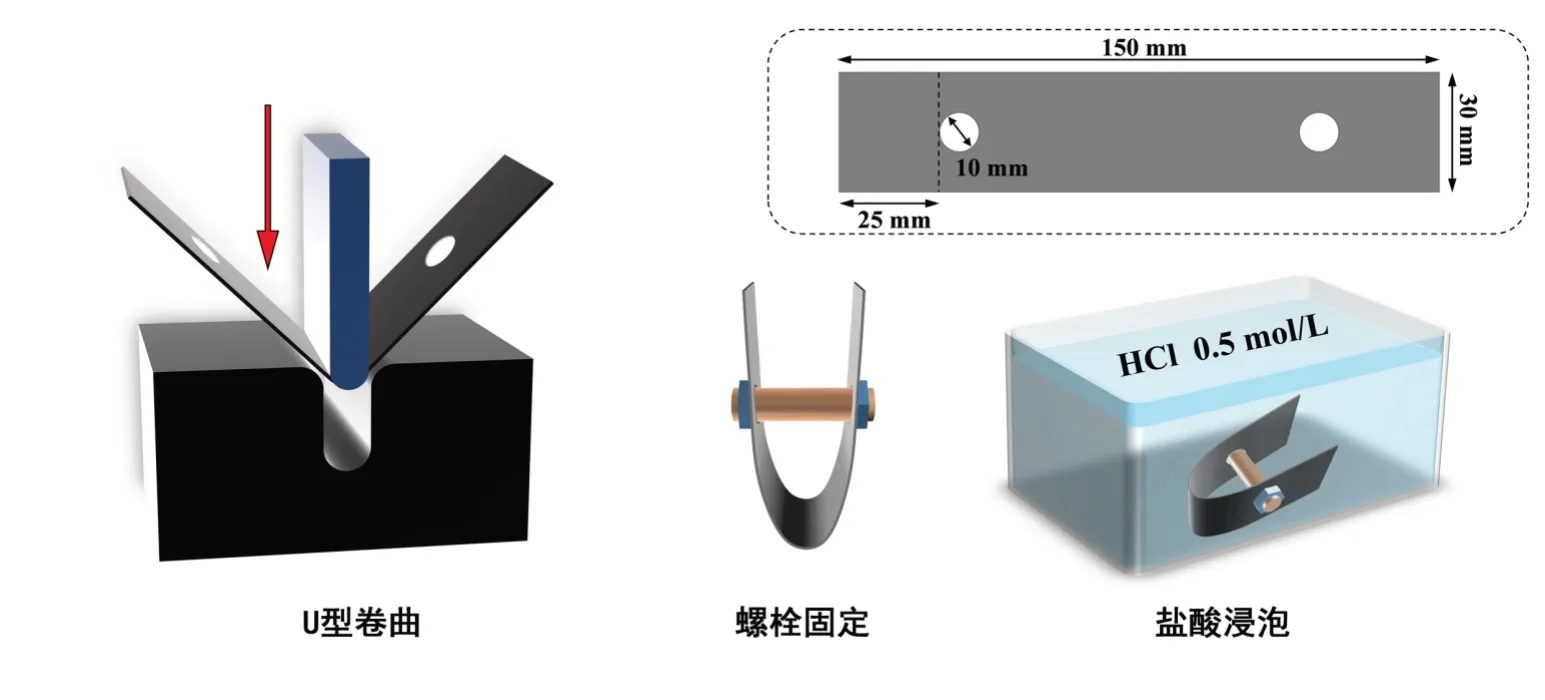

本实验采用的是U 型弯曲试样在酸性介质中加速断裂实验法,该方法可以简单和直观的评判不同钢种的氢脆敏感性,也是主机厂比较喜欢的一种快速判断氢脆敏感性的方法。含氢介质选择的是0.5 mol/L 的盐酸水溶液。图2为高强钢U 型弯曲试样在酸性介质中加速断裂实验的示意图,试样在板料上取样获得,实验前将试样表面的油污、锈迹等清除干净。为避免因边缘质量缺陷造成的实验不准确,笔者采用激光切割代替线切割方式获得加速实验试样的固定尺寸,试样的尺寸如图2 内嵌图所示。将规定尺寸的试样置于力学加载试验机对试样进行弯曲,然后采用螺杆及螺母等配件将试样紧固,实现弯曲应力加载。试样弯曲成形以后进行表面外观的检查,保证弯曲成形后的试样表面没有裂纹产生。采用0.5 mol/L 的盐酸水溶液作为酸性介质,DP980和QP980试样的弯曲角度为180°U弯,每种钢取3 个试样为一组平行样。将固定好的试样样品浸泡到盐酸水溶液中室温下静置进行实验。试样在浸泡过程中,采用视频监控设备对试样进行不间断记录观测,精确记录试样开裂时间点,500 h未发生断裂则停止实验。

图2 U弯方法示意图Fig.2 Sketch of U-bend experiment method

2 试验结果与分析

2.1 显微组织分析

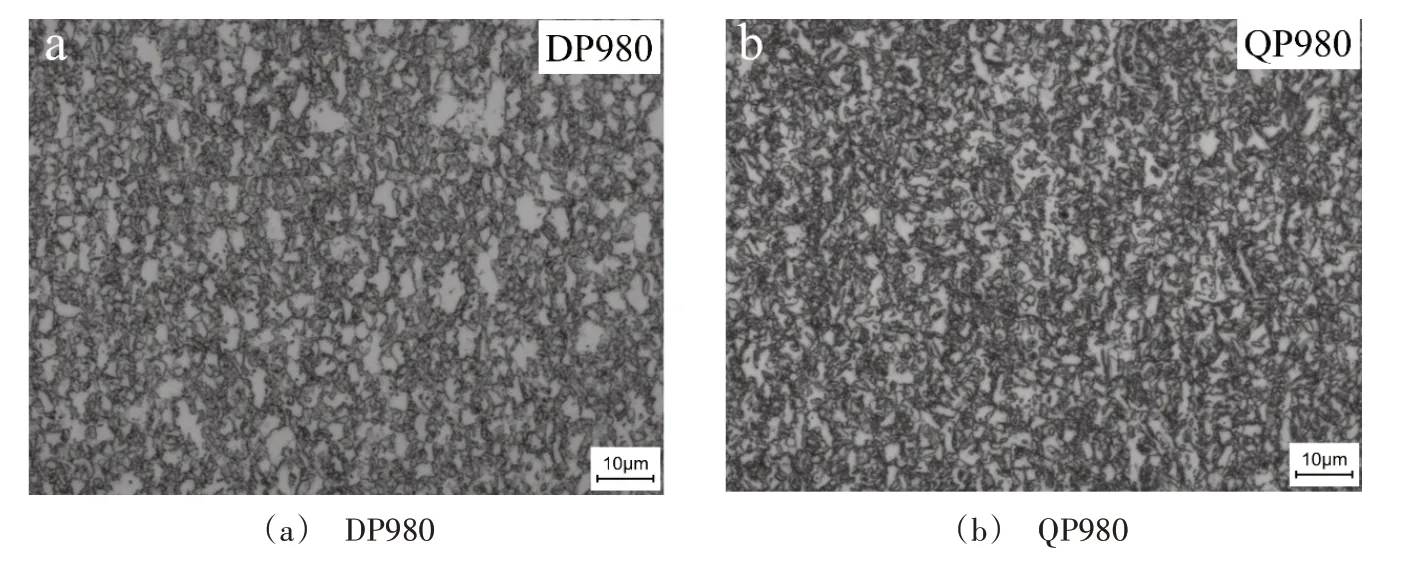

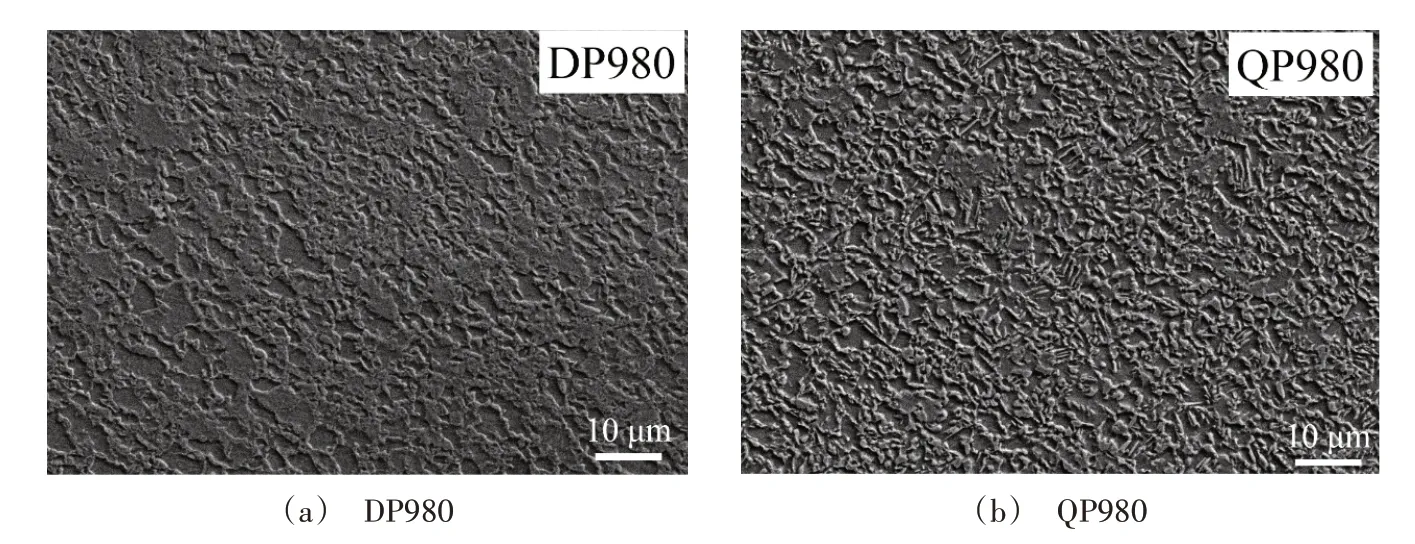

DP 钢,即双相钢,是低碳钢或低合金钢经临界区热处理或经控制轧制而得到的高强度钢。通过制定恰当的冷却工艺,使奥氏体化的钢较长时间的停留在铁素体相变区,从而保证有80%左右的奥氏体转变为铁素体,通过快冷绕过贝氏体形成区,直接冷却到Ms(马氏体相变开始温度)点以下,从而形马氏体相的组织,最终DP 钢具有铁素体+马氏体相的组织[18]。QP 钢,即淬火延性钢,是将钢加热到两相区等温保温一段时间后,引入部分铁素体,快速冷却到Ms和Mf(马氏体相变结束温度)间的淬火温度并保温,产生适量的马氏体,随后升温到高于Ms 点的配分温度恒温一段时间,从而确保残留奥氏体富碳过程完成。DP980 钢的组织如图3(a)所示,其中白色多边形区域为铁素体组织,灰色区域为岛状马氏体组织,马氏体含量约为50%(经Image Pro Plus 软件测量)。图3(b)所示为QP980 钢的组织,主要为铁素体,马氏体和少量的残余奥氏体。经测量,其马氏体含量约为64%,残余奥氏体含量约为13%。图4 为DP980 和QP980 两种试验钢的高倍 SEM 显微组织照片,如图 4(a)所示,DP980 试验钢中马氏体主要呈岛状分布在铁素体基体上,图4(b)中的QP980 试验钢中的马氏体主要是板条状的回火马氏体,马氏体板条间分布着残余奥氏体。

图3 试验钢的显微组织照片Fig.3 Microstructure of DP980 and QP980

图4 试验钢的高倍SEM照片Fig.4 SEM images of DP980 and QP980

2.2 U型弯曲试验结果分析

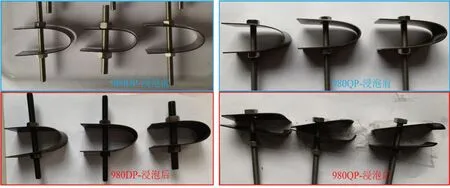

图5是DP980和QP980 U弯试样在0.5 mol/L 的盐酸溶液中浸泡前后的试样照片对比。从图5 中可以明显看出,经过盐酸浸泡的DP980 样品只是在试样的表面产生了一些腐蚀产物,并没有发生断裂,而QP980 三个试样在浸泡之后,均发生了断裂。

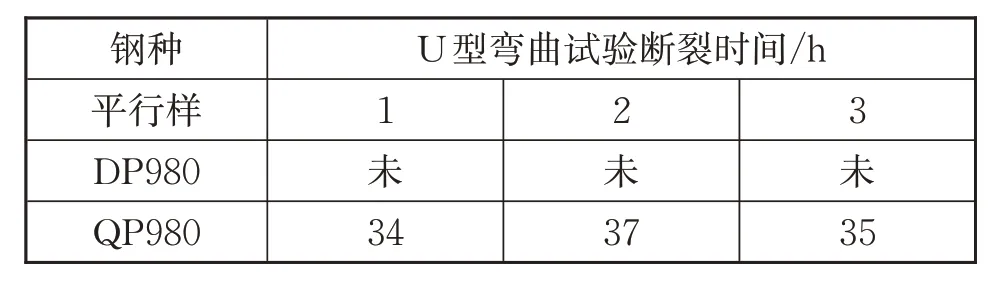

表2为DP980和QP980试样在0.5 mol/L的盐酸溶液中浸泡的U 型弯曲实验结果统计。从实验结果可以看出,DP980 和QP980 两种钢种的抗氢致延迟断裂敏感性差异非常大,3 个DP980 平行试样在0.5 mol/L 的盐酸溶液中浸泡500 h,样品均未发生断裂,弯曲位置也没有肉眼可见的裂纹出现。而QP980 样品的平行样在0.5 mol/L 的盐酸溶液中浸泡后,3 个平行样在平均36 h 即全部发生了断裂。由此可见,QP980 钢种的氢致延迟断裂敏感性要比DP980钢种的高很多。

从成分来看,QP980 钢种中的C 和Si 两种元素要比DP980 钢种中的元素含量要高。钢中C 和Si两种元素容易发生偏析,可以促进高强钢在酸性环境下对氢的吸收,从而进一步增大高强钢的氢致延迟断裂敏感性[4-5]。因此,QP980 钢的氢致延迟断裂敏感性要比DP980钢的敏感性要大。

图5 DP980和QP980试验钢的浸泡前后的照片对比Fig.5 Comparison of appearance of DP980 and QP980 test steels before and af-ter immersion

表2 DP980和QP980试验钢的U型弯曲试验断裂时间Tab.2 Fracture time(h)of the DP980 and QP980 tested steels

从组织上来看,DP980 高强钢中主要是由铁素体基体中分布的高强度马氏体组织组成,QP980 钢种中的组织主要为铁素体,马氏体和部分残余奥氏体。高强钢不同的组织对氢致延迟断裂敏感性的影响也非常大。一般来讲,相同应力水平下,材料中马氏体的含量越多,氢致延迟断裂的敏感性就越大。对奥氏体组织来说,一方面该组织是有助于提高高强钢的抗氢致延迟断裂能力的,这是由于奥氏体属于面心立方结构,晶体间隙相对较大,对氢具有较高的溶解能力,奥氏体组织对氢的溶解度要远大于马氏体组织,同时,面心立方结构的奥氏体可以大大降低氢的扩散系数,α-Fe 转变为γ-Fe 时,氢的扩散系数会降低6 个数量级[19],因此奥氏体组织有助于降低高强钢中可扩散氢的含量,从而增大高强钢的抗氢致延迟断裂性能。另一方面,奥氏体组织对高强钢氢致延迟断裂敏感性的影响除了奥氏体的含量以外,奥氏体的稳定性也起着关键性的作用[19]。QP980 钢在本实验中采用的 U 弯变形,在弯曲变形的过程中会导致QP980 钢中的残余奥氏体发生TRIP 效应转变,组织中不稳定的残余奥氏体会发生向马氏体组织的转变,产生的马氏体组织更容易导致高强钢发生氢致延迟断裂失效[20];同时,奥氏体在发生TRIP 效应转变为马氏体后,会释放出一部分氢变为可扩散氢,这进一步加大了高强钢材料发生氢致延迟断裂失效的可能性;除此之外,奥氏体组织与马氏体组织的界面在变形过程当中会产生塑性变形不相容的现象,会导致两相界面产生一些应力集中或者缺陷,而这些应力集中和缺陷正是氢较容易富集以及裂纹形核的重要部位。

以上种种原因说明了高强钢的微观组织对氢致延迟断裂敏感性具有较高的影响力,本文研究从实验和理论两个角度上证明了QP980 的抗氢致延迟断裂能力确实要比DP980差。

3 结论

U 型弯曲实中,DP980 和 QP980 试样在 0.5 mol/L 的盐酸溶液中浸泡的实验结果显示,DP980 三个平行样品均未发生断裂。而QP980 三个平行样品在平均36 h 即全部发生了断裂。由此可见,QP980钢种的氢致延迟断裂敏感性要比DP980 钢种的高很多。

显微组织对高强钢的氢致延迟断裂敏感性有较大的影响,QP980 高强钢中含有残余奥氏体组织,溶氢能力高,在变形过程中,残余奥氏体发生TRIP 效应转变成具有较高氢致延迟断裂敏感性的马氏体组织,同时释放出氢增大了可扩散氢的浓度,两个方面共同作用,导致QP980 钢具有较高的氢致延迟断裂敏感性。