淬火温度对40Cr13塑料模具钢耐腐蚀性能的影响

张 艳,王振旭,徐 豫,孙驰驰,徐瑞瑞

(江苏科技大学冶金与材料工程学院, 张家港 215600)

0 引 言

随着我国塑料制品业的快速发展,塑料模具产业也获得了重大进展[1]。40Cr13钢作为一种典型的马氏体不锈钢,因具有高强度、高硬度、良好的耐磨性能及耐腐蚀性能而广泛应用于塑料模具[2]。通常,塑料制品在熔融状态下会释放出氯化氢、氟化氢和二氧化硫等腐蚀性气体[3],使得模具型腔发生锈蚀而失效[4]。钢的化学成分、热处理方式及显微组织都会对其耐腐蚀性能产生很大的影响。研究表明,马氏体不锈钢的热处理工艺会显著影响其组织中铬碳化物的数量及分布[5-9],而铬是影响钢耐腐蚀性能的主要元素;大部分的铬因与碳有较好的亲和力而形成碳化物,游离态的铬是提高钢耐腐蚀性能的主要影响因素。目前有关40Cr13塑料模具钢的研究大部分集中在热处理对其组织及力学性能影响方面,但对其耐腐蚀性能影响方面的研究不多。因此,作者对40Cr13塑料模具钢进行了不同温度下的淬火处理,研究了淬火温度对该钢显微组织与硬度的影响,然后对其进行200 ℃低温回火处理,研究了该钢的耐腐蚀性能,以期获得具有最佳组织、硬度、耐腐蚀性能的40Cr13塑料模具钢。

1 试样制备与试验方法

试验钢为直径10 mm的40Cr13塑料模具钢棒,热处理态为退火态,化学成分如表1所示。在试验钢上截取尺寸为φ10 mm×20 mm的圆柱形试样,在SGXL1100型热处理炉中进行淬火处理,淬火温度分别为960,1 020,1 080,1 140 ℃,保温30 min后油冷,然后进行200 ℃×120 min的回火处理。

表1 40Cr13钢的化学成分(质量分数)Table 1 Chemical composition of 40Cr13steel (mass fraction) %

对不同温度淬火处理后的试样进行打磨、抛光,用由10 mL盐酸、3 mL硝酸和100 mL酒精组成的王水酒精溶液腐蚀后,采用Axio Scope.A1型光学显微镜观察显微组织,采用HR-150A型洛氏硬度计测硬度,试验载荷为1 470 N,相同淬火温度下测3次取平均值。由于模具在腐蚀环境中的最终使用状态为回火态,因此对淬火与回火后的试验钢进行耐腐蚀性能试验。在回火后的试样上加工出尺寸为10 mm×10 mm×2 mm的块状试样,用丙酮清洗并经干燥处理后,采用精度为0.001 g的电子天平称取质量。将试样悬挂浸泡在质量分数10%的FeCl3溶液中进行腐蚀,腐蚀时间为168 h。取出试样,放入除膜液(乌洛托品与盐酸的体积比为3…1)中,将其表面腐蚀产物膜去除,清洗干燥后称取质量,计算腐蚀速率,计算公式为

v=(m1-m2)/(St)

(1)

式中:m1为腐蚀前试样的质量,g;m2为腐蚀后试样的质量,g;S为试样的裸露面积,m2;t为试验时间,h;v为腐蚀速率,g·m-2·h-1。

采用JSM-6510LA型扫描电镜(SEM)观察腐蚀形貌,采用附带的JEOL EX-94400TL11型能谱仪(EDS)分析腐蚀产物的化学成分。采用Ulitima IV型X射线衍射仪(XRD)对腐蚀产物进行物相分析,采用铬钯,Kα射线,电压为40 kV,电流为40 mA,扫描范围为30°~90°。采用CHI660D型电化学工作站测试动电位极化曲线,采用三电极体系,封装后的裸露面积为1 cm2的试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,电化学试验介质为质量分数3.5%的NaCl溶液,电压范围在-2~0 V,扫描速率为10 mV·s-1,试验温度为室温。

2 试验结果与讨论

2.1 显微组织与硬度

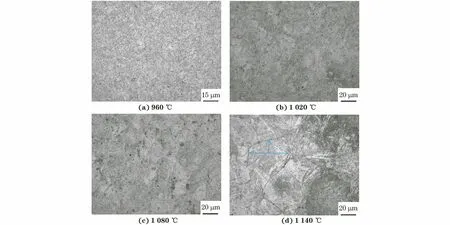

由图1可知,不同温度淬火后,试验钢组织均为淬火马氏体、碳化物与少量的残余奥氏体[10]。随着淬火温度的升高,试验钢组织变得粗大,碳化物逐渐溶入奥氏体中,碳化物数量减少,尺寸明显增加。当淬火温度为1 140 ℃时,碳化物沿奥氏体晶界析出,形成网状碳化物(如图中箭头所示)。

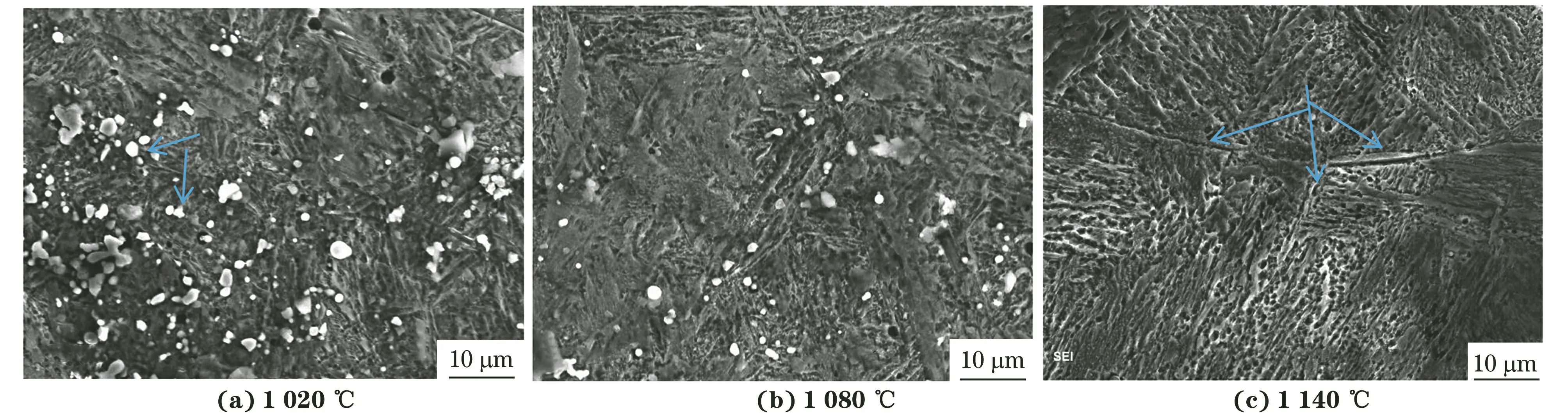

当淬火温度为960,1 020,1 080,1 140 ℃时,试验钢的硬度分别为49.9,56.6,55.6,54.3 HRC,可知随着淬火温度的升高,试验钢的硬度呈现先升高后降低的趋势。由图2可见:淬火温度为1 020 ℃时,试验钢中粒状碳化物弥散分布在细小马氏体中,此时硬度最大;在淬火温度1 080 ℃下,碳化物开始溶解,合金元素溶入奥氏体中,奥氏体晶粒长大,冷却后得到粗大的马氏体,且马氏体上分布的粒状碳化物数量明显减少,因此硬度降低;当淬火温度达到1 140 ℃时,粒状碳化物完全溶入奥氏体中,冷却后碳化物沿晶界呈网状析出,晶内碳化物含量减少,因此试验钢的硬度进一步降低。

综上,1 140 ℃淬火后试验钢中生成了网状碳化物,增加了化学成分的不均匀性,大大消弱了基体晶粒之间的联系,导致钢的脆性增加,因此选取960,1 020,1 080 ℃淬火与200 ℃回火后试验钢进行耐腐蚀性能分析。

2.2 耐腐蚀性能

2.2.1 腐蚀速率

当淬火温度分别为960,1 020,1 080 ℃时,淬火+回火后试验钢在FeCl3溶液中浸泡时的腐蚀速率分别为37.09,30.41,30.08 g·m-2·h-1。随着淬火温度的升高,铬碳化物逐渐溶于基体中,使得基体中的铬含量增加,因此试验钢的耐腐蚀性能变好。

图1 不同温度淬火后试验钢的显微组织Fig.1 Microstructures of test steels after quenching at different temperatures

图2 不同温度淬火后试样的SEM形貌Fig.2 SEM morphology of test steels after quenching at different temperatures

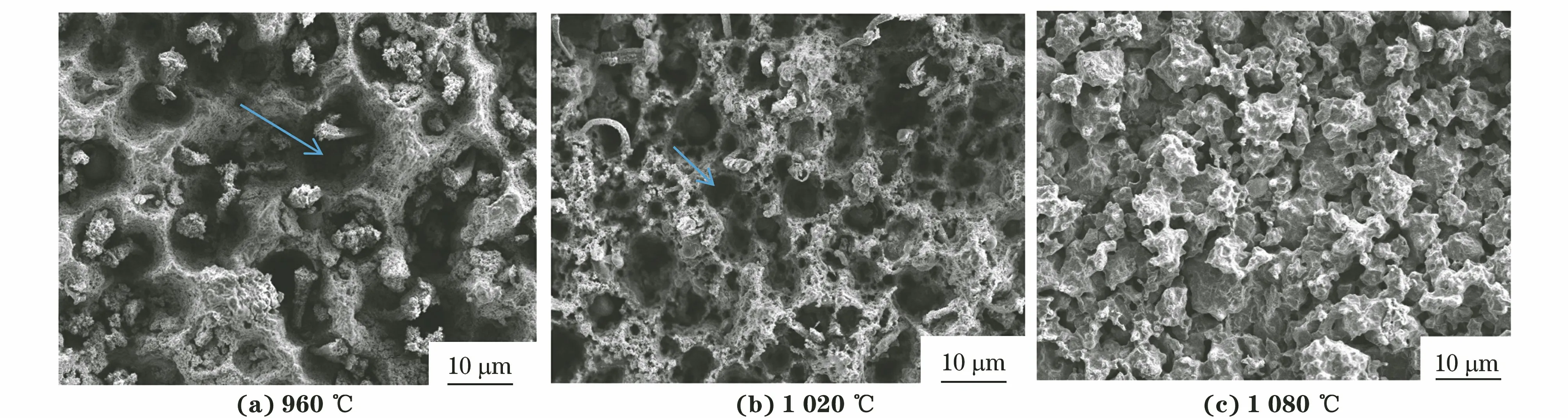

图3 不同温度淬火与200 ℃回火后试验钢在FeCl3溶液中浸泡168 h后的微观腐蚀形貌Fig.3 Microscopic corrosion morphology of test steel quenched at different temperatures and tempered at 200 ℃ after immersion in FeCl3 solution for 168 h

2.2.2 腐蚀形貌

由图3可知:在FeCl3溶液中浸泡168 h后,试验钢表面发生全面腐蚀,点蚀孔较多且分布比较密集,呈蜂窝状,点蚀孔大小不一,深度较深;随着淬火温度的升高,点蚀孔直径变小,数量增多,深度变浅。淬火温度为1 080 ℃时,点蚀孔弥散分布,点蚀孔直径最小,深度最浅。

2.2.3 腐蚀产物的化学成分与物相组成

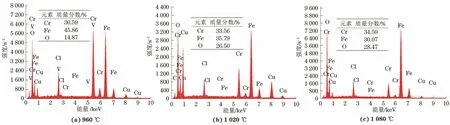

由图4可以看出,不同温度淬火与回火后试验钢表面腐蚀产物主要含有铬、氧、铁等元素。随着淬火温度的升高,铬、氧元素的含量增加,铁元素含量降低。铬元素含量越高,试验钢表面生成的钝化膜越致密,试验钢的耐腐蚀性能越好[11]。

图4 不同温度淬火与200 ℃回火后试验钢表面腐蚀产物的EDS谱Fig.4 EDS spectra of corrosion products on the surface of test steel after quenching at different temperatures and tempering at 200 ℃

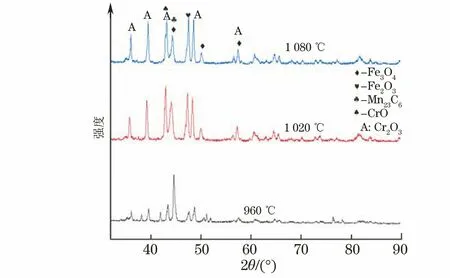

由图5可以看出,不同温度淬火与回火后试验钢经FeCl3溶液腐蚀后其表层主要由Cr2O3、Fe3O4等相组成。当淬火温度为960 ℃时,基体中溶入的铬含量较少,此时氢离子放电导致阴极反应速率较大,钢表面Cr2O3钝化膜的溶解速率高于其生成速率,因此腐蚀速率较大;随着淬火温度的升高,铬元素不断溶入到马氏体基体中,生成的Cr2O3含量变多,钝化膜变厚,钢的腐蚀受到抑制。

图5 不同温度淬火与200 ℃回火后试验钢表面腐蚀产物的XRD谱Fig.5 XRD patterns of corrosion products on surface of test steel after quenching at different temperatures and tempering at 200 ℃

2.2.4 极化曲线

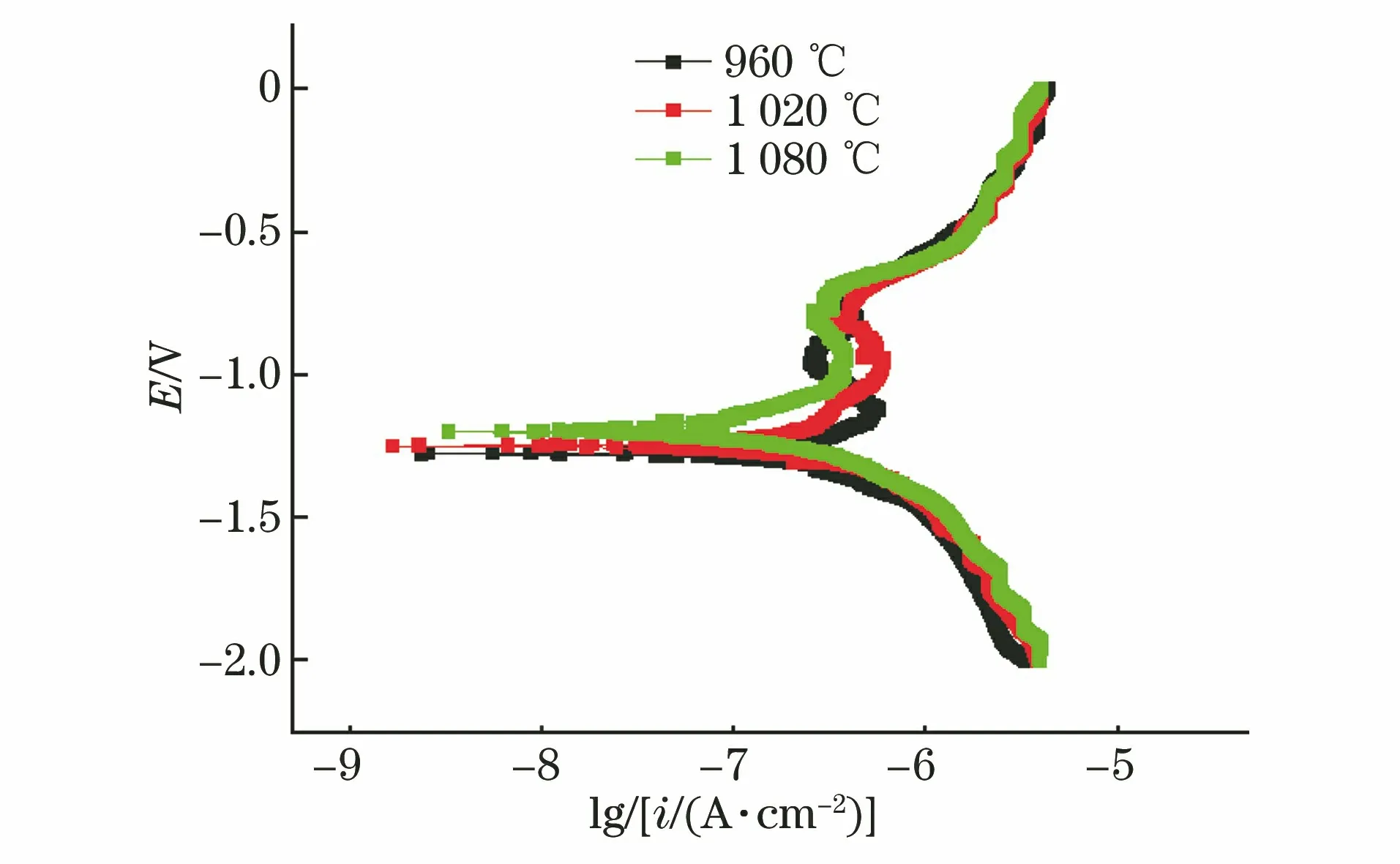

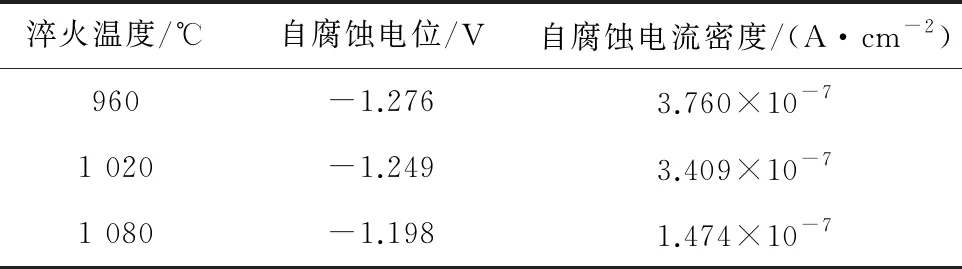

由图6可以看出:不同温度淬火与回火后试验钢的极化曲线在阳极区都有一个平台,该区域为钝化区,钝化区内的电流密度几乎不变,但当电压增加到一定值后,电流密度开始急速增大,说明此时钝化膜遭到破坏。由表2可以看出:随着淬火温度的升高,试验钢的自腐蚀电位增大,腐蚀倾向降低,自腐蚀电流密度降低,腐蚀速率减小,与浸泡试验结果一致。

综上可知:淬火温度为1 080 ℃时,试验钢的耐腐蚀性能最好,但是淬火态马氏体组织较粗大,硬度略低于淬火温度为1 020 ℃时的;1 020 ℃淬火后试验钢的组织较细小,硬度较高,经回火后其腐蚀速率略高于淬火温度1 080 ℃下的。因此,40Cr13塑料模具钢的最佳淬火温度为1 020 ℃。

图6 不同温度淬火与200 ℃回火后试验钢在NaCl溶液中的 极化曲线Fig.6 Polarization curves of test steel in NaCl solution after quenching at different temperatures and tempering at 200 ℃

表2 拟合不同温度淬火与回火后试验钢极化曲线得到的 电化学参数

3 结 论

(1) 960,1 020,1 080,1 140 ℃淬火后,试验钢组织均为淬火马氏体、碳化物与少量的残余奥氏体;随着淬火温度的升高,组织变得粗大,碳化物数量减少,当淬火温度为1 140 ℃时,碳化物沿奥氏体晶界析出,形成网状碳化物;随着淬火温度的升高,试验钢的硬度呈现先升高后降低的趋势。

(2) 当淬火温度由960 ℃升高到1 080 ℃时,经回火后试验钢在FeCl3溶液中的腐蚀速率减小,试验钢表面点蚀孔直径变小,数量增多,但深度变浅,试验钢在NaCl溶液中的自腐蚀电位增大,自腐蚀电流密度降低,腐蚀速率减小,腐蚀倾向降低。

(3) 40Cr13塑料模具钢的最佳淬火温度为1 020 ℃,此时淬火态马氏体组织较细小,硬度最大,腐蚀速率较低,耐腐蚀性能较好。