304不锈钢表面预处理对沉积CrMoN涂层性能的影响

彭定文,忽梦磊,刘豪杰,金 杰

(1.柳州城市职业学院机械工程学院,柳州 545000;2.浙江工业大学材料科学与工程学院,杭州 310000)

0 引 言

质子交换膜燃料电池(PEMFC)作为一种有前途的新的清洁发电装置受到了广泛的关注[1-4],但其高成本和有限耐久性限制了其商业化应用[5]。双极板是PEMFC的主要部件之一,占总电池堆质量的60%80%,占总成本的25%~40%[6],具有输送电流、连接单个电池以及引导反应气体和水的功能[1]。因此,双极板要求具有良好的气密性、优良的导电性、优异的耐腐蚀性能和一定的强度[7]。

传统的石墨由于具有良好的导电性、导热性和化学稳定性而广泛用作双极板材料[8];但是,石墨疏松多孔结构决定了其气密性和力学性能差,同时石墨双极板的制备工艺复杂,不适合运输和便携式应用[9]。金属具有良好的力学稳定性、导电性和导热性,可以很容易地加工成理想的形状以适应流道,是双极板的潜在候选材料[7,10];但是金属的主要弱点是在PEMFC运行环境中容易腐蚀,金属阳离子会污染膜电极组件(MEA)[6],同时金属表面的钝化膜会显著增加双极板与气体扩散层(GDL)之间的接触电阻(ICR),导致电池的功率密度极度减小[11]。因此,利用表面改性技术提高金属双极板的耐腐蚀性能和界面电导率是近年来研究的热点。WANG等[12]采用等离子表面扩散合金化方法在SS304钢表面制备了氮化铌涂层后,其腐蚀电流密度降低至0.071 μA·cm-2,且具有良好的导电性,该涂层明显提高了该钢的耐腐蚀性能。WU等[13]采用直流磁控溅射法在SS304钢上制备了Cr/a-C薄膜后,其腐蚀电流密度稳定在0.894 μA·cm-2,耐腐蚀性良好。YI等[14]采用等离子体电解渗氮和退火处理对钛双极板进行了改性,发现该双极板满足美国能源部(DOE)2020目标(腐蚀电流密度小于1 μA·cm-2,ICR小于10 mΩ·cm2)[15]。此外,学者也对其他双极板涂层的制备方法进行了相关的研究[16-22]。作者所在课题组[23]研究发现,用CrMoN涂层改性SS316L钢后,其腐蚀电流密度为0.0162 9 μA·cm-2,较基体的降低了3个数量级,ICR为5.8 mΩ·cm2,表现出优异的耐腐蚀性能和导电性,且满足DOE2020目标。

研究[24]表明,PEMFC双极板表面应具有良好的疏水性,可以使副产物水在双极板的气体通道中及时排出,以避免水聚集堵塞气体通道导致的燃料气体分布不均,或者避免因水渗透到膜电极中阻碍电化学反应而降低PEMFC的性能。在PEMFC运行过程中,由于膜上释放出腐蚀性的氟离子,双极板流道中的水积累也会加速腐蚀[25],因此在PEMFC中排出额外产生的水具有重要意义。双极板具有支撑膜电极的作用,并且与电解质产生摩擦效应,所以其应有良好的力学性能和密封性能[26]。界面接触电阻是双极板的核心性能参数之一,是判断一种材料是否可以用作PEMFC的重要指标[27],而界面电导率和粗糙度是影响ICR的2个关键因素[28]。

目前,主要采用物理气相沉积技术对金属双极板进行表面改性,但该技术对基体表面平整度要求严格,在沉积之前需要对基体表面进行预抛光处理[29-30]。虽然已有很多涂层改性金属双极板应用到工业生产中[31],但是在实际生产工艺中,由于条件的限制,基体表面预处理后的粗糙度不可能完全达到实验室水平,从而影响到双极板改性后的耐腐蚀和导电性能,降低产品的合格率与企业的效益。目前,有关基体表面预处理对金属双极板涂层性能影响的研究很少。基于此,作者分别使用1200#砂纸、2000#砂纸和粒度0.5 μm金刚石抛光膏对304不锈钢基体表面进行最终打磨预处理,得到具有不同粗糙度的基体表面,然后采用非平衡场磁控溅射离子镀系统在基体表面沉积CrMoN涂层,研究了不同表面预处理对涂层物相组成、表面与截面形貌、硬度、表面疏水性、耐腐蚀性能和导电性的影响。

1 试样制备与试验方法

1.1 试样准备

基体材料为直径30 mm的304不锈钢圆棒,由兴化市佳远不锈钢有限公司提供。用TY-9000型直读光谱仪测得其化学成分,结果如表1所示。采用电火花线切割装置切割成厚3 mm的圆片试样,采用表2中的预处理工艺将试样表面打磨至不同粗糙度,且在预处理最后步骤中均使用新的砂纸和抛光布,以保证表面最终稳定状态。将表面预处理后的试样在丙酮和酒精中超声清洗10 min,去除表面油脂和杂物,用去离子水冲洗以去除表面残留物,在YSL-DHS-100型恒温箱中80 ℃保温1 800 s,待用。将经过3#工艺处理后的无涂层圆片试样作为基体试样。

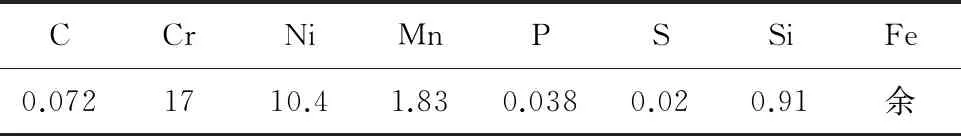

表1 304不锈钢的化学成分(质量分数)Table 1 Chemical composition of 304 stainless steel (mass fraction) %

采用Teer UDP 650型闭合场非平衡磁控溅射离子镀设备在预处理后的基体表面制备CrMoN涂层。该镀层系统配有2个高纯铬靶(纯度不低于99.99%)和1个高纯钼靶(纯度不低于99.99%),腔室为圆柱形,试样放置于底部样品架上,2个铬靶分别位于样品架的正前后位置,钼靶位于样品架的正左位置,靶材与试样平均间距为150 mm。将腔室真空度抽至3.33×10-3Pa,在涂层沉积前与沉积过程中均通入高纯氩气(纯度不低于99.99%,流量30 mL·min-1)。沉积前采用基底偏压为-500 V的溅射清洗工艺去除基体表面的氧化层和杂质,清洗时间为1 800 s,在这个过程中铬钯与钼靶的电流均为0.3 A,以保护靶材免受污染。在随后的沉积过程中基底偏压恒定为-70 V,先在基体表面沉积一层铬吸附层,以改善涂层与基体的结合力,铬靶电流由0.3 A逐步增大至4 A,钼靶电流为0.3 A,沉积时间为600 s;再通入高纯氮气(纯度不低于99.99%,流量20 mL·min-1),铬靶电流恒定为4 A,钼靶电流逐步增大至4 A,沉积CrMoN过渡层,沉积时间为1 200 s;最后在铬钯与钼靶电流均为4 A条件下沉积CrMoN稳定层,沉积时间为3 600 s。在沉积过程中,样品架始终以5 r·min-1的速度自转。基体表面CrMoN涂层的结构如图1所示。将基体表面1#,2#,3#工艺预处理后制备得到的涂层分别记作1#,2#,3#涂层。

表2 304不锈钢基体的表面预处理工艺Table 2 Surface pretreatment process of 304 stainless steel substrate

图1 CrMoN涂层结构示意Fig.1 Structure diagram of CrMoN coating

1.2 试验方法

使用IVIUM型电化学工作站测涂层的耐腐蚀性能,采用三电极系统,参比电极为饱和甘汞电极(SCE),对电极为铂电极,工作电极为涂层试样,涂层试样的有效工作面积为3.14 cm2;在模拟燃料电池的工作环境(0.5 mol·L-1H2SO4+4×10-6mol·L-1HF,70 ℃)中测试涂层的极化曲线(动电位和恒电位),其中阴极环境通入空气,阳极环境通入氢气。动电位极化测试时的电位扫描范围为-0.6~+1.2 V,扫描速率为1 mV·s-1;恒电位(PEMFC稳定工作电位)极化测试时,相对SCE的阴极电位为+0.6 V,阳极电位为-0.1 V[32],极化时间为15 000 s。

使用WANG等[33]改进的伏安法测定基体及涂层双极板的界面接触电阻。超声清洗试样后,将2片导电碳纸夹在试样和2个铜板(铜板两侧镀金以增加电导率)之间,通过铜板施加5 A电流,记录在不同压力下(0.2~2.0 MPa)的总电压,测量恒电位极化前后试样的ICR。采用Dataphysics-OCA30型光学接触角测试仪测量恒电位极化前后涂层表面的静态接触角θ,室温,水滴体积为2 mL,每个试样测3次取平均值。

2 试验结果与讨论

2.1 表面与截面形貌

由图2可以看出:1#工艺预处理后基体表面存在许多较明显的大小不一的划痕;2#工艺预处理后基体表面划痕细小均匀,排列方向一致;3#工艺预处理后基体表面几乎观察不到明显的划痕,表面平滑有光泽。观察发现,1#工艺预处理后基体的表面粗糙度最大,2#工艺预处理后的次之,3#工艺预处理后的最小。

由图3可以看出:1#涂层表面明暗条纹相间分布,说明表面凹凸度较大,同时表面存在细小的、分布疏松的晶粒,这是因为基体表面粗糙度较大,沉积的涂层难以将凹坑填补,所以涂层表面依然保持着基体的凹凸度;2#涂层表面也存在明暗条纹,但相对于1#工艺预处理表面上的,条纹较连续均匀分布,且晶粒排列较致密,这是由于2#工艺预处理后基体局部缺陷(划痕、针孔等)可促使涂层择优形核导致的[34-35];3#涂层表面存在许多大小一致且分布均匀致密的晶粒,表面无明显的针孔等缺陷,这是源于基体表面平滑,在基底偏压的作用下沉积的原子均匀扩散所致。基体表面粗糙度影响着涂层的表面状态,随着基体表面粗糙度的增大,涂层表面凹凸度增大。

图2 不同工艺预处理后基体的表面形貌Fig.2 Surface morphology of substrate pretreated with different processes: (a) 1# process; (b) 2# process and (c) 3# process

图3 不同涂层的表面形貌Fig.3 Surface morphology of different coatings: (a) 1# coating; (b) 2# coating and (c) 3# coating

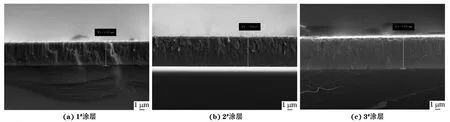

图4 不同涂层试样的截面形貌Fig.4 Cross-section morphology of different coating samples: (a) 1# coating; (b) 2# coating and (c) 3# coating

由图4可以看出:1#,2#,3#涂层的厚度分别为1.125,1.539,1.653 μm。由此可知在相同沉积时间内,随着基体表面粗糙度的增大,涂层的沉积效率降低。2#工艺预处理基体表面的涂层厚度接近于3#工艺预处理基体表面的,这说明2#工艺预处理的表面具有优异的形核条件,沉积效率较高,与经3#工艺预处理后的相近。1#和2#工艺预处理基体表面沉积涂层的截面组织较粗糙,而3#工艺预处理基体表面的涂层截面组织光滑,晶粒紧密有序排列。

2.2 物相组成

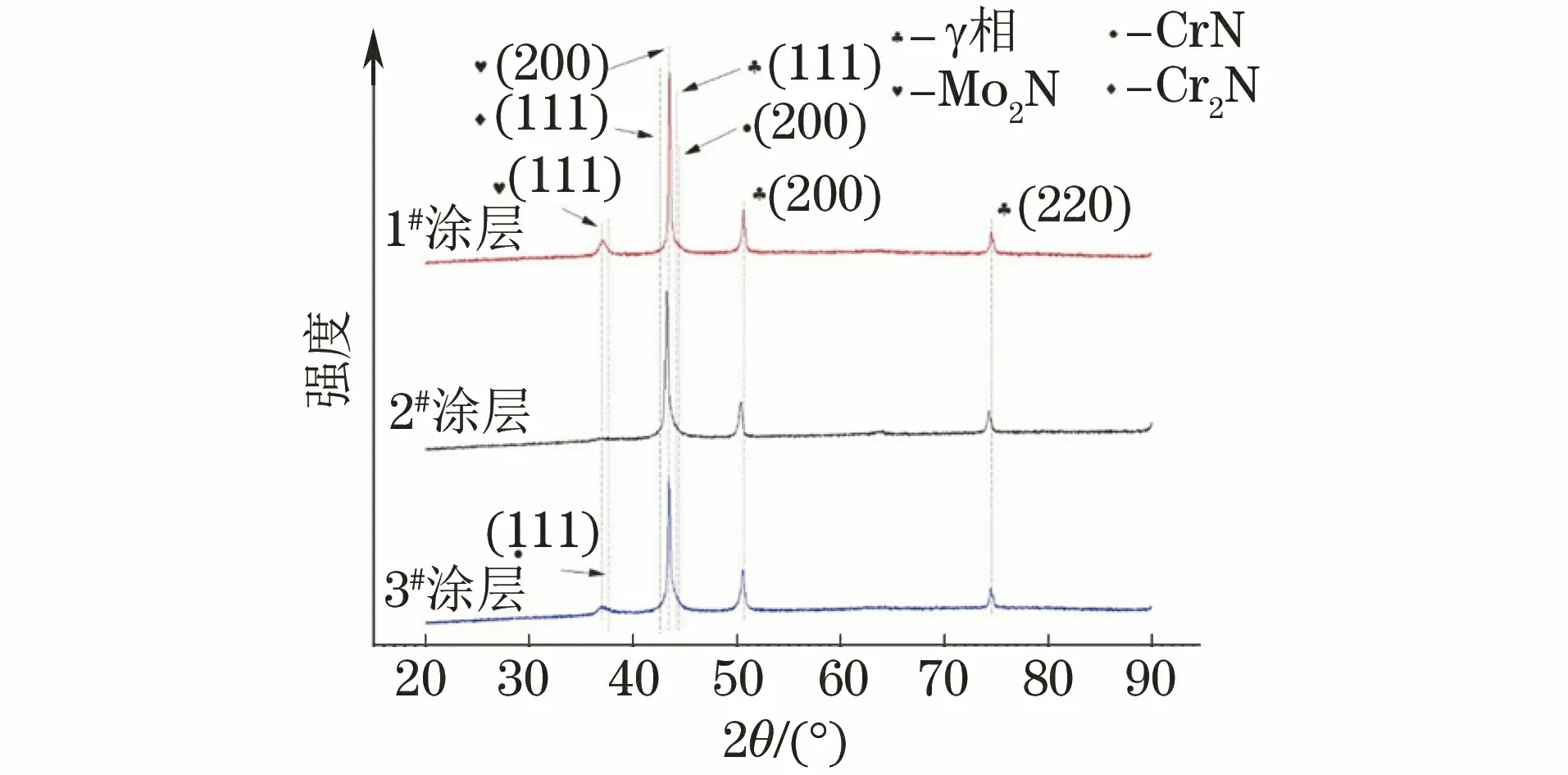

由图5可以看出:不同涂层中均存在γ(111)、γ(220)、γ(200)的基体衍射峰,这是由于表面涂层较薄,X射线到达基体所致;不同涂层中均存在CrN(111)[36]、CrN(200)[37]、Cr2N(111)相[38]的衍射峰,以及Mo2N(111)[36]、Mo2N(200)[26]相的衍射峰,且随着基体表面粗糙度的减小,Mo2N相的衍射峰强度降低,这是因为在相同的沉积时间内,随着基体表面粗糙度的增大,涂层的沉积效率降低,晶粒的结晶度降低,因此峰强呈降低趋势[39]。不同基体表面预处理后制备得到CrMoN涂层的物相组成相同,基体表面粗糙度对物相组成无影响。

图5 不同涂层的XRD谱Fig.5 XRD patterns of different coatings

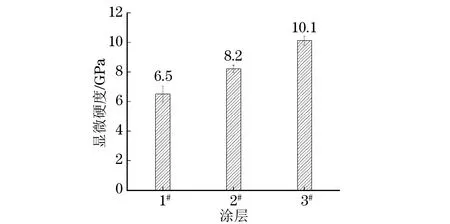

2.3 显微硬度

由图6可以看出,所有涂层的显微硬度均高于基体的(4.97 GPa[40]),且随着基体表面粗糙度的降低,涂层的显微硬度呈增大趋势,这可归因于涂层表面结构的致密化和晶粒的细化以及晶界滑动的阻塞效应[40-41]。

图6 不同涂层的显微硬度Fig.6 Microhardness of different coatings

2.4 电化学性能

2.4.1 动电位极化曲线

由图7和表3可以看出:在模拟PEMFC环境中涂层的腐蚀电位均高于基体的,且随着基体表面粗糙度的降低,涂层的自腐蚀电位增大。自腐蚀电位越高,材料的耐腐蚀性能和化学惰性越好[42]。因此,随着基体表面粗糙度的降低,涂层的耐腐蚀性能变好,且均优于基体的。随着基体表面粗糙度的降低,涂层的自腐蚀电流密度减小,亦即腐蚀速率降低,且涂层的自腐蚀电流密度均比基体的低。3#工艺预处理基体表面沉积涂层的耐腐蚀性能最好,这是由于基体表面平滑,沉积后所形成的三元氮化物涂层结构致密,化学稳定性好,腐蚀离子穿过涂层侵入基体的概率小导致的[43]。综上可知,在模拟PEMFC环境中,随着基体表面粗糙度的降低,沉积涂层的自腐蚀电位增大,自腐蚀电流密度降低,且2#和3#涂层的耐腐蚀性能满足双极板的耐腐蚀性能要求(腐蚀电流密度小于1 μA·cm-2)。

图7 在模拟PEMFC环境中不同涂层与基体的动电位极化曲线Fig.7 Potentiodynamic polarization curves of different coatings and substrate in simulated PEMFC environment: (a) anodic environment and (b) cathodic environment

表3 拟合不同涂层与基体的动电位极化曲线得到的电化学参数

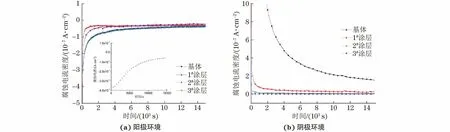

2.4.2 恒电位极化曲线

由图8和表4可以看出:涂层和基体的阳极腐蚀电流密度先迅速升高后达到稳定值,阴极腐蚀电流密度先迅速降低后达到稳定值;随着基体表面粗糙度的降低,涂层的自腐蚀电流密度减小,且均小于基体的。2#与3#工艺预处理后的基体表面划痕缺陷较少,沉积的涂层均匀致密,可有效地保护基体,因此2#涂层和3#涂层具有良好的耐腐蚀性能和化学稳定性。在长期PEMFC稳定工作环境中,不同工艺预处理基体表面沉积涂层的自腐蚀电流密度相近,均满足双极板的耐腐蚀性能要求(腐蚀电流密度小于1 μA·cm-2)。

图8 在模拟PEMFC环境中不同涂层和基体的恒电位极化曲线Fig.8 Potentiostatic polarization curves of different coatings and substrate in simulated PEMFC environment: (a) anodic environment and (b) cathodic environment

表4 不同涂层与基体的恒电位极化曲线的拟合自腐蚀电流密度

图9 恒电位极化前后不同涂层和基体在不同压力下的界面接触电阻Fig.9 Interface contact resistance of different coatings and substrate at different pressures before (a) and after (b) constant potential polarization

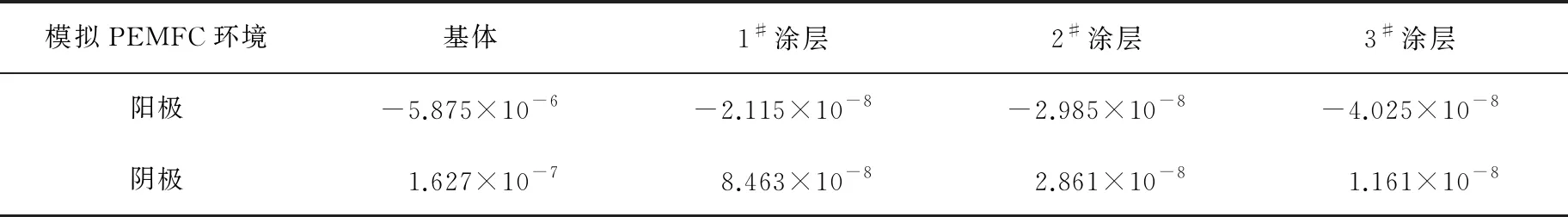

2.5 界面接触电阻

由图9可以看出,随着压力的增加,不同涂层与基体的ICR均迅速降低,然后稳定在一个较低的值。材料表面的微观结构影响材料的电导率,晶粒均匀分布和针孔较少的涂层可以有效降低界面接触电阻[28]。恒电位极化前,3#涂层的ICR最低,且在压力为1.4 MPa(适用于常规PEMFC的压力[32])时的ICR仅为5.1 mΩ·cm2,这归因于在极少划痕缺陷基体表面上沉积的涂层光滑致密;2#涂层表面的划痕间距较1#涂层的小,其微观表面接触更加困难,最终实际接触面积更小,因此2#涂层的ICR略高于1#涂层的,且这2个涂层在1.4 MPa压力下的ICR均略高于DOE标准(ICR小于10 mΩ·cm2)。恒电位极化前后涂层的ICR均明显低于基体的,这是由于基体表面存在钝化层导致的[44]。在恒电位极化后,涂层的ICR均有不同程度的上升,而基体的ICR上升幅度较大。3#涂层的ICR最低,为9.8 mΩ·cm2,2#涂层的ICR(18.6 mΩ·cm2)比1#涂层的(23.4 mΩ·cm2)低,这是因为1#涂层耐腐蚀性较差,极化过程中在其表面形成的腐蚀坑和腐蚀产物较多,增大了其ICR值。恒电位极化后,3#涂层的ICR满足DOE2020目标(ICR小于10 mΩ·cm2),2#涂层的ICR略高于DOE2020目标值。

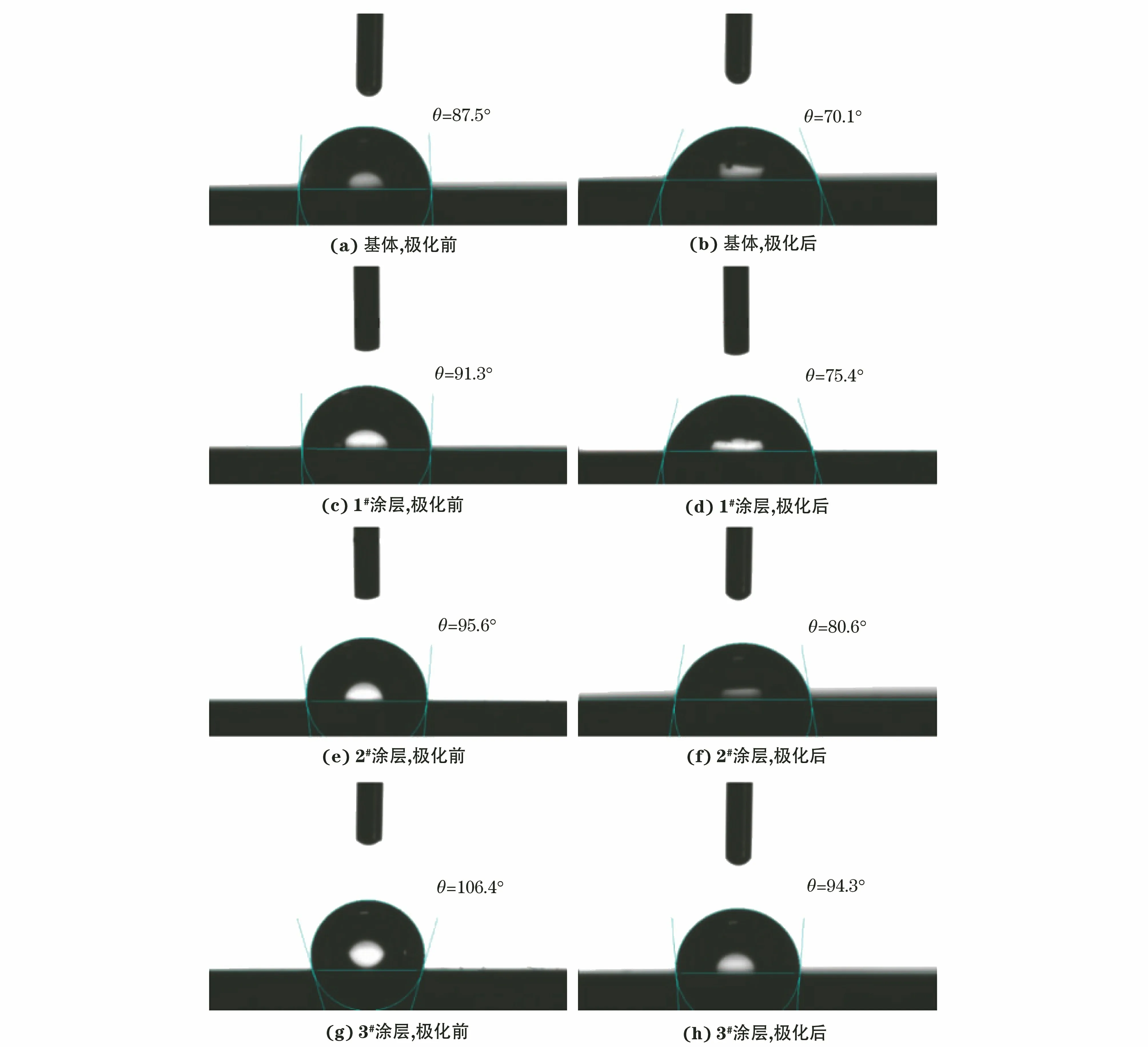

图10 恒电位极化前后基体与不同涂层的水接触角Fig.10 Water contact angles of substrate (a-b) and different coatings (c-h) before (a, c, e, g) and after (b, d, f, h) constant potential polarization: (c-d) 1# coating; (e-f) 2# coating and (g-h) 3# coating

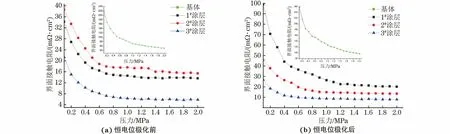

2.6 接触角

由图10可以看出:3#涂层的水接触角θ最大,2#涂层的次之,1#涂层的最小。涂层表面的划痕缺陷会促进水分子进入邻近的凹坑,导致水的扩散,所以水接触角随着基体表面粗糙度的增加而降低。可知,3#涂层疏水性最好。相对于基体,涂层的疏水性较高,这归因于电负性较低元素的存在,而这些元素对水分子的亲和力较低[45]。与恒电位极化前相比,恒电位极化后不同涂层的水接触角均减小,这是因为不同涂层均保持了基体的表面粗糙程度,腐蚀离子的长时间腐蚀导致涂层的结构和表面状态发生变化,而涂层表面的损伤会导致疏水性的丧失[46-47]。

3 结 论

(1) 1#涂层表面凹凸,表面粗糙度最大,涂层厚度仅为1.125 μm,2#涂层表面粗糙度较小,涂层厚度为1.539 μm,3#涂层组织均匀致密,表面粗糙度最小,涂层厚度为1.653 μm;涂层中均存在CrN相、Cr2N和Mo2N相,基体表面粗糙度对涂层物相组成无影响。

(2) 涂层的显微硬度均高于基体的,且随着基体表面粗糙度的降低,涂层的显微硬度呈增大趋势;随着基体表面粗糙度的降低,涂层的自腐蚀电位升高,自腐蚀电流密度降低,2#涂层的自腐蚀电位和自腐蚀电流密度与3#涂层的接近,二者均满足双极板的耐腐蚀性能要求;在恒电位极化后,涂层的界面接触电阻随着基体表面粗糙度的降低呈减小的趋势,2#涂层的界面接触电阻略高于10 mΩ cm2,3#涂层的界面接触电阻达到标准要求;涂层的水接触角随着基体表面粗糙度的减小而升高,且均大于基体的,3#涂层具有最好的疏水性。

(3) 在实际生产中,需将双极板基体表面粗糙度控制在依次打磨至2000#砂纸时的状态,在此表面沉积CrMoN涂层的耐腐蚀性能、导电性能和力学性能优异,与基体湿磨和抛光处理后的性能接近,满足双极板实际使用要求。