隧道爆破掘进超欠挖原因分析及控制措施*

杨 波,赵 军,周明聪,张勤彬,石晨晨

(1.中国中铁爆破安全技术研发中心,四川 成都 610031;2.中铁二局集团成都新技术爆破工程有限公司,四川 成都 610031)

0 引言

随着经济社会的快速发展,我国基础设施建设迎来了新的发展热潮。随着公路工程、铁路工程及水利水电工程建设项目的快速推进,加之我国地形地貌复杂多样,隧道工程的规模越来越大。截至2019年底,仅中铁二局集团有限公司(简称“中铁二局”)在建隧道就有187座,其中铁路隧道56座,盾构及TBM隧道48座,地铁矿山法区间8座,地铁车站31座,公路隧道38座,市政隧道6座。据隧道技术中心及中国中铁爆破安全技术研发中心(简称“爆破安全技术中心”)统计,中铁二局在建隧道及地下工程总长373.665 km,其中铁路隧道长175.919 km,盾构施工隧道长110.361 km,矿山法暗挖区间长5.684 km,公路隧道长56.243 km,市政隧道长25.458 km。在长大隧道施工中,常采用钻爆法。受地质条件、爆破工艺、爆破参数、施工管理、测量放样及凿岩精度等影响,爆破施工后隧道超欠挖现象十分常见[1]。

1 隧道爆破掘进超欠挖现状

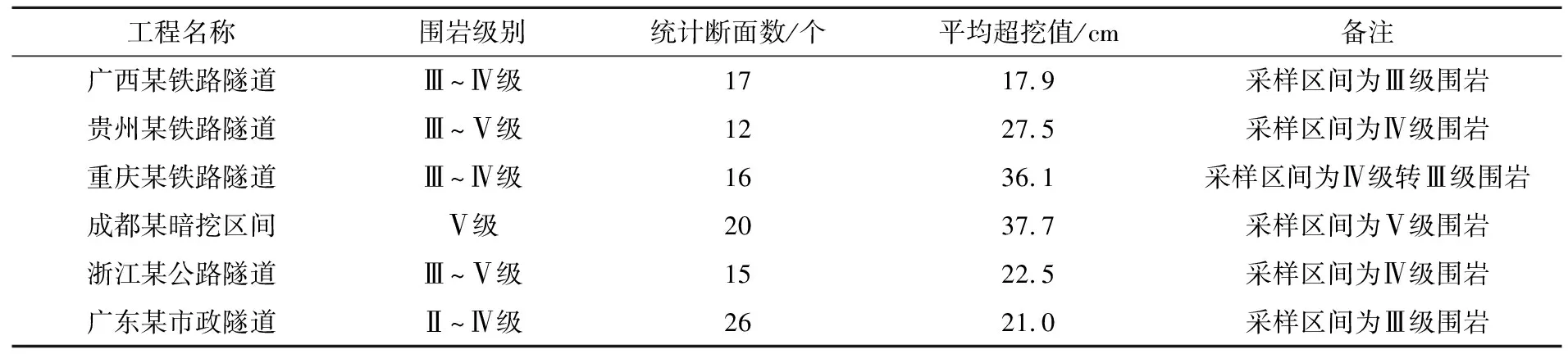

隧道及地下工程建设中,爆破后的超欠挖现象是亟待解决的普遍问题。为了分析及统计各隧道工程的超欠挖现状,近年来爆破安全技术中心选取了行业内几个具有代表性的隧道工程进行了数据统计及分析,结果见表1。

表1 典型隧道工程的超挖数据统计

由表1可以看出,各隧道及地下工程施工中的超挖问题均较为严重,平均超挖约27 cm。爆破安全技术中心在不同围岩条件下进行了大量的光面爆破试验,通过技术与管理的严格控制可将隧道超挖范围控制在10 cm左右。多年来,相关学者及技术人员均十分重视隧道爆破超欠挖的控制工作,提出了相应的技术措施,制订了相关制度及管理办法;但在实际施工中一直存在“重施工进度,轻超欠挖控制”的情况,爆破超欠挖控制措施未能得到有效落实。爆破掘进时若出现欠挖,会增加处理欠挖所投入的机械、材料及人员费用;而发生超挖时,会大幅增加混凝土量及机械、人员费用[2]。控制超欠挖现象不仅可以节约成本,还可以加快施工进度。

2 隧道超欠挖现象的危害

隧道超欠挖现象发生后,对隧道建设及运营过程中的成本、安全及质量均会产生不利影响。

a.隧道钻爆法施工的控制难点便是超欠挖问题,如超挖则会增加出渣工程量,也会相应增加初期支护的工程量,延长各工序的施工时间。

b.隧道超挖会造成围岩不稳,若开挖后未按规范要求进行喷锚支护,将影响隧道施工的安全及质量。爆破安全技术中心的统计数据显示,各类隧道爆破后的最大超挖部位大多出现在巷道拱肩至拱顶处,要将回填的混凝土饱满喷实于这些部位十分困难,因此这些超挖部位衬砌完成后往往会存在空洞或缝隙,不仅会降低围岩稳定性,而且还为以后地下水的渗漏提供了通道和存储空间,从而成为隧道运营时的安全隐患。

c.当因爆破施工不当发生欠挖时,在欠挖处理过程中必须进行凿岩、爆破,从而影响工程进度及施工成本。如在欠挖时未进行规范处理,易造成初支及二衬厚度不符合设计及相关规范要求,形成潜在的安全及质量隐患,影响隧道后期的施工及运营。

3 隧道爆破掘进超欠挖原因分析

隧道爆破掘进超欠挖产生的原因主要包括环境、技术、管理、奖罚、观念等5个方面[2],分别叙述如下。

3.1 环境因素

由于隧道爆破掘进是直接在原岩中进行的,各类原岩在地质内外力的相互作用下产生了多种构造形迹,岩体的坚硬程度及其完整程度决定了其质量。长期的爆破实践表明,地质条件是影响隧道超欠挖的主要因素之一;此外在凿岩作业时,凿岩角度限制也是影响隧道超欠挖不可忽视的因素。

a.地质条件。岩体越坚硬、越完整,爆破时爆炸荷载对岩体介质做功就越均匀。如岩体过于坚硬,未及时调整爆破参数,常会造成爆破后隧道欠挖;另外由于围岩存在明显的节理、裂隙、软弱夹层、溶洞等,爆破作用时爆生气体沿岩体软弱面高速入侵,使原岩沿着节理裂隙及软弱带发生楔形块裂破坏,爆破后岩体不沿周边炮孔的轮廓线破坏,从而造成严重的超挖[3]。

b.凿岩工作面。隧道施工中为确保施工安全,要求初期支护紧跟掌子面,这样就缩小了凿岩钻孔预留的空间,难以达到设计的角度,特别是设计有钢架的初期支护,对凿岩钻孔限制更大。常用的处理方法有3种:一是外移凿岩设备,凿岩钻孔偏离轮廓线,但仅依靠装药参数来调整爆破效果,爆破后一般都会发生超欠挖;二是增加外插角,但增加外插角时炮孔轴线偏离设计轮廓线的距离会随外插角及钻孔深度的增大而增大;三是拉大周边孔间距,孔间增设短孔以补偿部分能量,但这样会使周边孔炸药布设不均匀,导致超欠挖[4]。

3.2 技术因素

隧道爆破掘进后产生超欠挖的另一主要原因是爆破工艺及爆破设计参数选择不当,其中爆破工艺、掏槽形式、循环进尺、最小抵抗线、炮孔间距、装药结构、线装药密度、单孔药量、起爆网路及炮孔填塞等对爆破施工均有一定程度的影响。

a.隧道爆破工艺。爆破工艺的选择在很大程度上影响着爆破后的壁面平整度,传统的隧道爆破工艺,其周边孔装药较为集中,且孔口段一般均为未装填的炸药药卷;为能有效地将岩体崩落,实践中常采用加大炮孔中下部装药量的方式;这样在爆破作业后,加强装药部分必然将产生严重的超挖现象,且不利于爆破后的岩体自稳,不利于安全施工,如未加强装药,又必然会造成欠挖。

b.掏槽形式。隧道爆破施工中,掏槽形式选择不当会造成掏槽效果较差,直接影响辅助及周边孔的爆破效果,造成隧道欠挖。

c.循环进尺。根据现场施工经验,当向内偏移炮孔轮廓线进行凿岩钻孔时,循环进尺设置越大,孔底所需装填的炸药量越大,孔口段发生欠挖的概率越大;当采用设置外插角的方式钻孔时,随着钻孔深度的增加,孔底位置超出轮廓线的距离也相应增加,爆破后必然产生超挖。

d.最小抵抗线。隧道爆破设计中,若最小抵抗线设置过大,则炸药爆炸产生的能量不足以崩落岩体;若最小抵抗线设置过小,则爆破后岩体沿最小抵抗线方向崩落,而不沿炮孔连线方向开裂,爆破后壁面呈锯齿状。故抵抗线设置不合理也会导致隧道的超欠挖。

e.炮孔间距。在现场缺乏监督的情况下,作业人员为了减少凿岩钻孔工作量,常不按设计要求进行炮孔钻凿作业,使得炮孔钻凿的间距大于设计要求,炮孔数量少于设计值;无论是按正常装药还是增大装药量,爆破后壁面的平整度都较差,常导致超欠挖。

f.装药结构及单孔装药量。隧道爆破施工中,周边孔采用连续装药结构且单孔药量过大时,易造成超挖;如果间隔装药距离设置过大、单孔装药量过小,爆破破碎效果较差,易导致欠挖。

g.起爆网路。对于光面爆破,周边孔的起爆顺序决定了爆破效果。当周边孔爆破时间过早时,临空面未完全形成,周边孔起爆过迟,不能充分利用辅助孔的爆破破碎能量,爆破后都易产生欠挖。工程经验表明,周边孔起爆时间比辅助孔延迟100~150 ms时,爆破后能在较大程度上避免欠挖。

h.炮孔填塞。在隧道爆破施工中,由于炮孔数量较多,现场爆破作业人员为了节约装药时间,常仅对掏槽孔进行填塞,这样将使未填塞的炮孔的一部分能量用于爆破飞石、冲击波、噪声等有害效应的产生及传播,导致欠挖。为了补偿未填塞炮孔的耗散能量,现场作业人员又刻意增大单孔装药量,这将导致岩体的过度粉碎,造成隧道超挖。炮孔不填塞不但不利于超欠挖的控制,还存在较大的安全风险[2,5]。

3.3 管理因素

测量、凿岩、爆破作业时,施工现场管理不到位也会造成隧道爆破掘进的超欠挖。

a.测量误差。由于隧道内能见度较低,测量放线人员在隧道内测量时,前后视点照准困难导致出现误差;同时掌子面凹凸不平,放样至轮廓线时容易出现偏离。

b.钻孔精度。由于掌子面是一个不平整的岩面,部分钻孔位置难以在指定孔位进行定位,有的钻孔位置岩石破碎、夹泥,容易出现夹钻或塌孔等情况,只能在指定孔位附近再行补孔,加之各种人为因素,导致孔位存在偏差。此外,由于凿岩钻孔作业一般安排在零点以后,现场缺乏监督管理,造成钻孔人员随意凿岩钻孔,钻孔后出现外插角过大、孔间不平行、孔底未落到同一平面、各孔位偏差大等情况,如不进行验收及补打不合格炮孔而直接进行爆破,则很容易出现超欠挖。

c.现场管理。在控制隧道爆破掘进的超欠挖时,需建立一个比较完善、统一的质量保证体系,对作业全过程及相关因素实行严格、科学的管理;但当前绝大多数的现场管理均流于形式,未将交底内容落到实处,未对现场进行常态化管理,也未对现场存在的问题进行分析改进,造成了隧道超欠挖未能得到有效控制[6]。

3.4 奖惩因素

a.奖励措施。在控制隧道爆破掘进的超欠挖时,需要建立强有力的奖惩制度。对于超欠挖控制较好的班组、管理人员,应以每循环考核结果为参考依据,在经济或物质上给予相关人员奖励,有相应的激励才能让现场作业人员有动力落实超欠挖的各项技术及管理规定;但绝大多数情况下奖励政策未落到实处,相关人员付出时间及精力后未被相关管理层肯定及褒奖,致使作业人员失去了超欠挖控制的热情。

b.惩罚措施。隧道超欠挖发生后相应的惩罚制度虽然制订了,但在现场一直未得到有力落实,这就造成了现场作业人员为减少麻烦而采用传统的爆破工艺及方法进行爆破,施工周期虽有所缩短,但爆破后的超欠挖现象十分普遍。

3.5 观念因素

传统观念认为,只要光面爆破效果好,隧道爆破后的超欠挖一定控制得较好,喷射的混凝土量就消耗得少,但事实并非如此。隧道光面爆破后喷射混凝土的用量相应减少是建立在凿岩钻孔精确、喷浆人员操作水平较高的前提下。此外,在实际的隧道施工中,由于相关标准规范仅对欠挖作了详细规定。为预防欠挖的发生,测量人员常超出设计轮廓线进行炮孔放样,从而使光面爆破效果就算再好也会造成隧道的超挖;现场作业班组也一直存在“宁超勿欠”的意识,故意加大单孔药量,造成超挖。

4 隧道爆破掘进超欠挖控制措施

隧道爆破掘进超欠挖控制措施中,排除地质条件、围岩性质等客观因素外,可在爆破参数选择、爆破施工工艺及现场管理等方面进行完善和改进,以不断改善隧道爆破效果,达到有效控制超欠挖的目的。

4.1 爆破参数选择

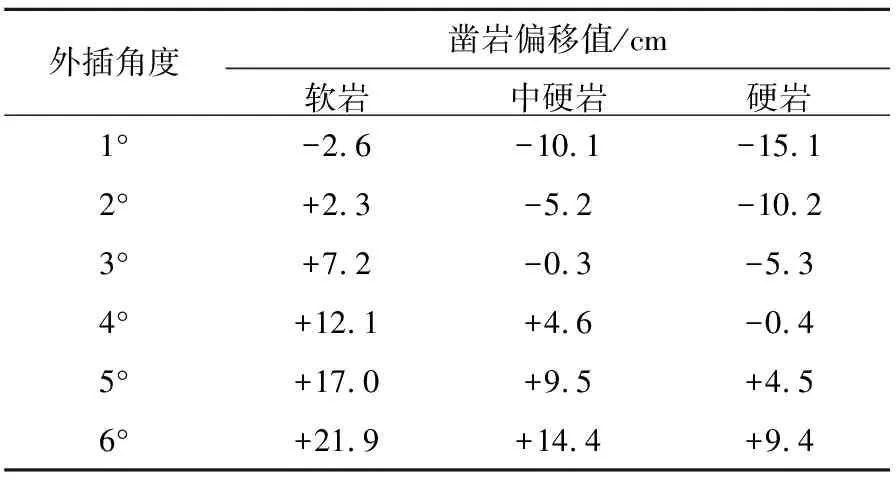

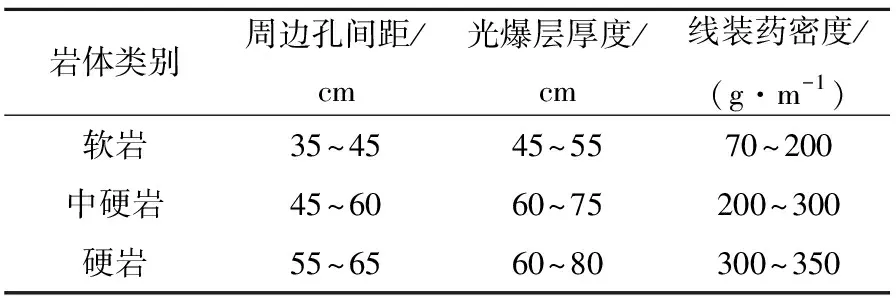

隧道爆破施工中,炮孔直径一般选择38~45 mm,掏槽及辅助孔炸药直径采用32 mm,周边孔装填25 mm炸药;掏槽及辅助孔按照设计说明进行炮孔布置及装药作业,周边孔采用间隔装药的方式,以减小爆破作用对围岩的扰动及破坏,利于对隧道超欠挖的控制。周边炮孔的凿岩角度、炮孔间距、最小抵抗线及装药密度是对爆破效果影响最大的因素。不同围岩的外插角和凿岩偏移值的选取参考表2[4],光面爆破参数参考值见表3。

表2 外插角、围岩类别及凿岩偏移的参考值

表3 光面爆破参数参考值

4.2 爆破施工工艺

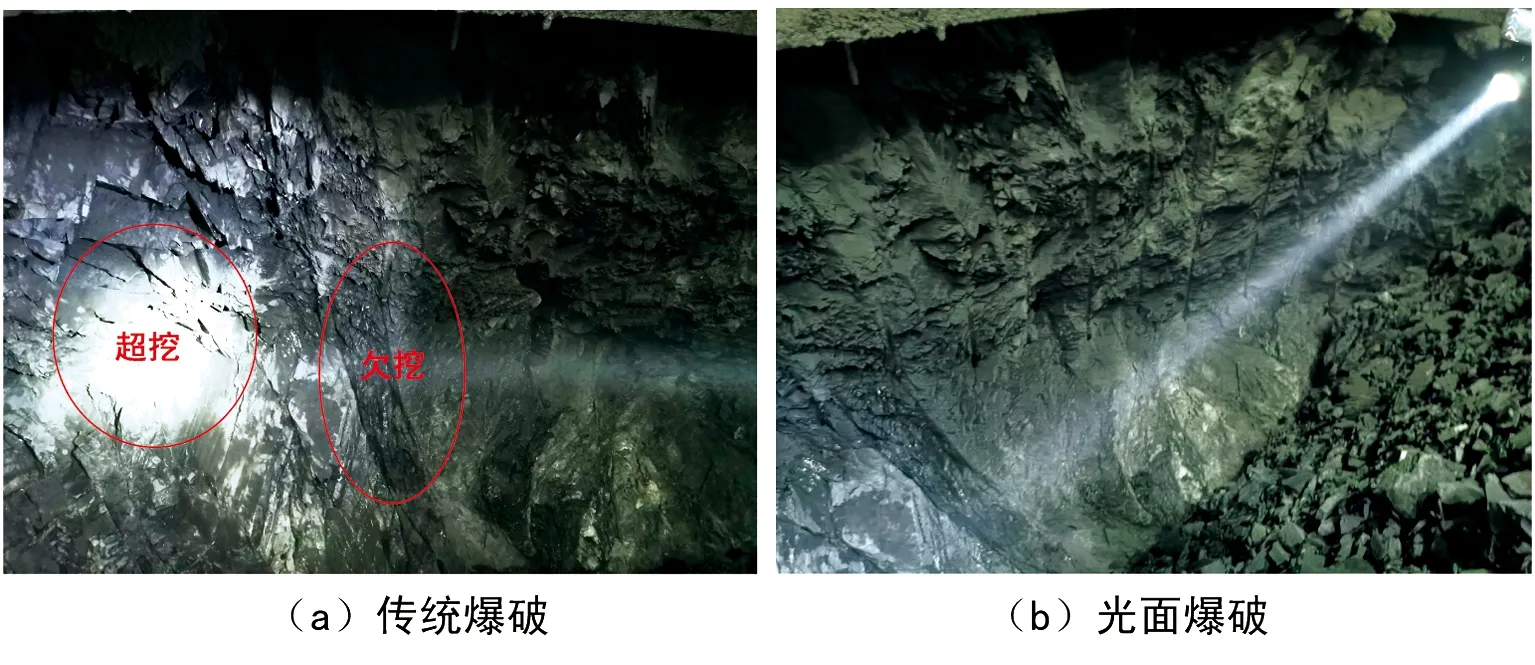

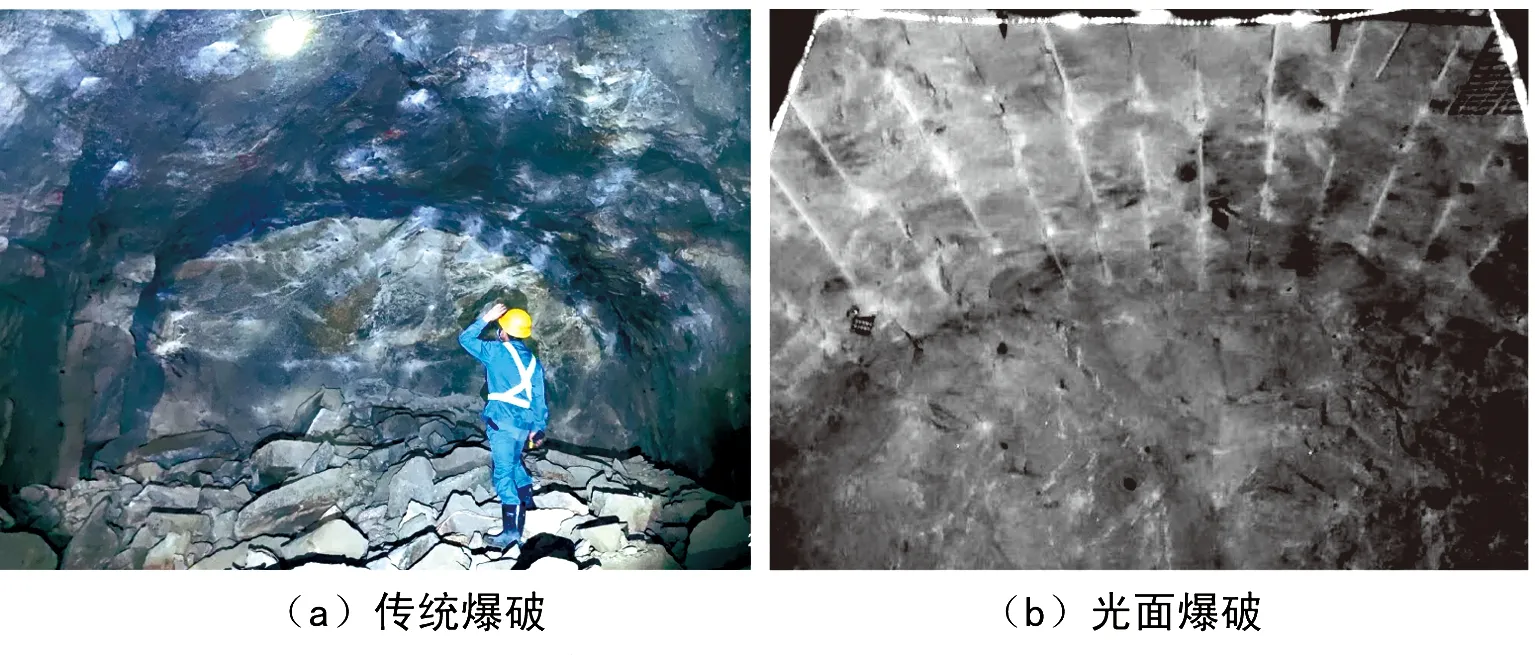

隧道爆破施工中,传统观念认为仅有围岩条件较好的隧道才能采用光面爆破技术。爆破安全技术中心在软弱围岩及破碎围岩条件下采用弱爆破的方式进行了大量的光面爆破试验,结果表明,无论是破碎围岩还是较为完整的围岩,均可以采用光面爆破。为了控制爆破作业后的超欠挖,爆破安全技术中心积累了大量的光面爆破技术参数,不同围岩光面爆破效果对比如图1、图2所示。

图1 破碎围岩条件下传统爆破与光面爆破效果对比

图2 完整围岩条件下传统爆破与光面爆破效果对比

采用光面爆破技术时,应严格按照测量放样、凿岩钻孔、炮孔验收、炮孔清吹、装药、填塞、起爆网路连接、炮后检查、排危、出渣及超欠挖复测等工艺流程进行[7]:

a.实施钻孔作业前,监督测量人员准确标出炮孔布置点位。

b.开挖班组严格按照设计进行凿岩钻孔作业,严禁随意钻孔,严禁少钻孔。

c.炮孔钻凿完成后严格执行验收制度,精确控制炮孔深度、角度,对不合格的炮孔进行补充。

d.装药前对各炮孔进行高压风吹洗,以保证炮孔的通顺。

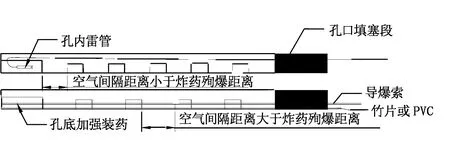

e.周边孔装药时,应采用竹片或PVC线槽按设计将间隔绑扎的炸药与导爆索捆扎牢固;为节约现场装药时间,可提前将周边孔的炸药绑扎好备用,周边孔的装药结构示意图如图3所示。

图3 周边孔装药示意图

f.严格按照设计进行掏槽、辅助及周边孔的装药作业,装药完毕后采用炮泥或沙袋等材料进行炮孔填塞。

g.严格按照掏槽孔先爆、辅助孔其次、周边孔最后起爆的总体顺序进行起爆网路的连接;周边孔起爆顺序宜迟于辅助孔100~150 ms,孔外可采用复式网路连接,以保证爆破网路的安全可靠。

h.经炮后检查及排危出渣后,应对开挖断面进行复测,严格落实爆后超欠挖测量制度,不断优化爆破参数,以达到最优的超欠挖控制效果[8-9]。

4.3 现场管理

隧道超欠挖的控制是一个持续改进的过程,各隧道施工项目现场应组织成立超欠挖控制专职机构及配备专职管理人员,建立强有力的考核奖罚体系,加强作业人员的交底及培训教育;爆破设计完成后,应及时向现场技术人员、钻爆作业人员等详细讲解设计思路及爆破施工的要点和具体要求[10];通过对测量放样、凿岩钻孔及装药爆破等过程的严格管理,实现对隧道超欠挖的有效控制。

5 结论

隧道钻爆法施工中超欠挖问题虽然是不可避免的,但是可以通过不断改进爆破参数,将其控制在一定范围内。本文通过系统总结当前隧道爆破掘进超欠挖现状,提出了一系列控制措施,得到以下主要结论:

a.当前各类隧道及地下工程中采用钻爆法施工时的超挖问题较为严重,平均超挖值约为27 cm。

b.隧道超挖后造成围岩不稳、喷锚支护困难,在隧道建设及运营中的安全隐患较大,且大幅增加了喷射混凝土量,而欠挖时则会增加施工时间及施工成本。

c.隧道爆破后发生超欠挖的原因主要包括环境、技术、管理、奖罚、观念等5个方面,可从爆破参数、爆破施工工艺、现场管理等方面制订控制措施。在隧道爆破中提倡采用光面爆破技术,通过合理选择爆破参数,严格按工艺流程施工,加强现场管理,可将隧道超挖控制在10 cm以内。