导电胶粘接可伐载板工艺的仿真与优化

蒋苗苗, 李阳阳, 朱晨俊, 赵鸣霄

(中国电子科技集团公司第二十九研究所, 成都 610036)

1 引言

导电胶作为一种取代传统锡铅焊料的绿色环保材料[1-2],其互连工艺具有互连间距小、操作简单、固化温度低、可返修、不需要助焊剂等优点,被广泛应用于混合集成电路等微电子封装领域[3-5]。 随着导电胶应用的进一步深入,其使用环境也愈发苛刻,从而对导电胶的粘接可靠性提出了更高要求, 尤其是在温度、湿度等环境应力下[6-7]。 因此,很有必要对导电胶粘接工艺进行优化,以进一步提高其粘接可靠性。

2 导电胶互连失效

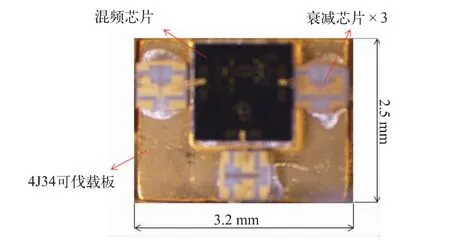

环境试验后对某种已封盖的微波组件进行X 光检查, 发现其内部一种采用H20E 型导电胶粘接的混频模块已移位,如图1 所示,电性能测试无输出。 随后进行开盖检查,确认故障产品中混频模块已脱落。 此混频模块实物如图2 所示,由可伐载板4J34 和粘接在其表面的4 个芯片组成, 其粘接腔体材料为LD31 铝合金。

图1 X 光检查图片

图2 混频模块的构成

与其他产品相比,此种微波组件的环境试验条件相对苛刻, 且粘接腔体LD31 与可伐载板间热膨胀系数差异较大,常规的粘接工艺已无法满足此种应用场景的需求。

本文将对经过不同温度范围温度试验后不同尺寸可伐载板与导电胶粘接界面处的应力分布进行仿真,并设计试验进行验证,最后再在试验结果的基础上提出可伐载板粘接工艺的优化方法,对于提高可伐载板粘接工艺的可靠性具有较高的实用价值,并为两种热失配材料的粘接提供了参考。

3 仿真分析

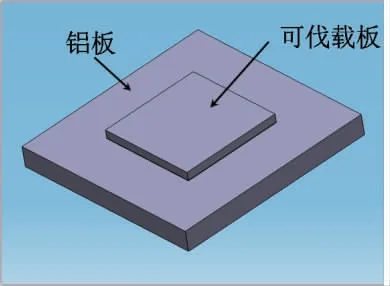

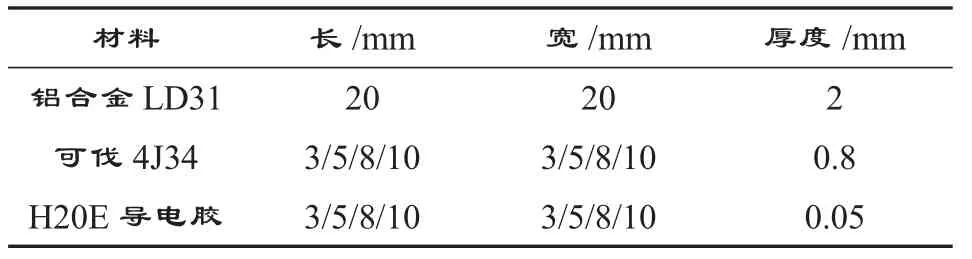

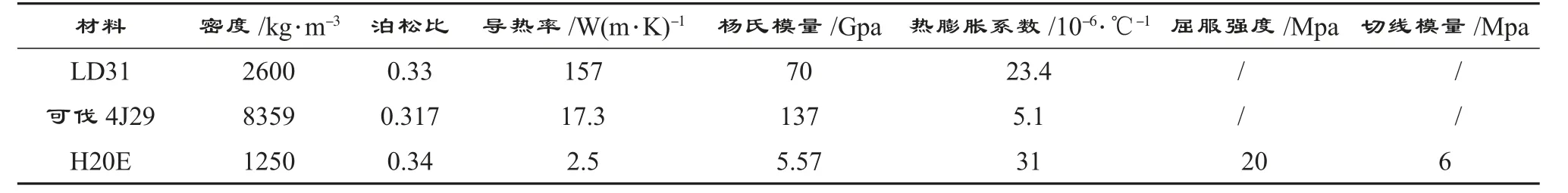

本文以采用H20E 型导电胶在铝合金LD31 腔体上粘接可伐合金4J34 载板作为研究对象,利用有限元分析软件ANSYS 建立4 种尺寸可伐载板的粘接仿真模型,对不同尺寸载板与胶体粘接界面处因材料热膨胀系数差异产生的热应力分布进行仿真研究。 仿真模型如图3 所示, 模型中4 种尺寸可伐载板分别是边长为3 mm、5 mm、8 mm、10 mm 的正方形, 粘接胶层厚度设定为50 μm,模型尺寸参数如表1 所示,模型材料性能参数如表2 所示。 为提高计算效率, 对模型进行简化处理:1)因载板形状高度对称,这里取1/4 的对称模型进行分析研究;2)将粘接空洞等缺陷考虑进模型会导致网格划分无法进行,因此模型中认为粘接工艺良好,忽略胶层中空洞等缺陷;3)假定温度变化时,模型整体温度分布均匀。

图3 仿真模型

表1 模型尺寸参数

表2 模型材料参数

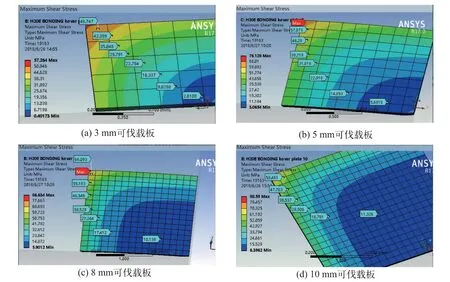

采用静力学对模型经过一定范围的温度变化后,在低温状态下4 种尺寸载板与胶体粘接界面处的应力分布情况进行仿真。 经过-55~125 ℃温度变化后剪应力仿真结果如图4 所示,4 种尺寸可伐载板粘接面处应力分布情况大致保持一致,均为从中间位置到边缘逐渐增大,边缘区域应力最大。 这也表明粘接面边缘区域最容易出现裂缝和分层。

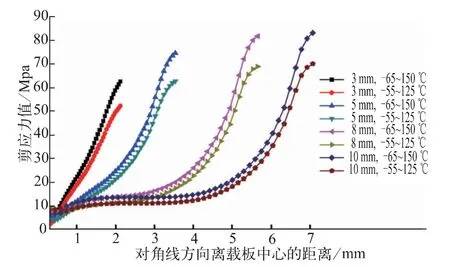

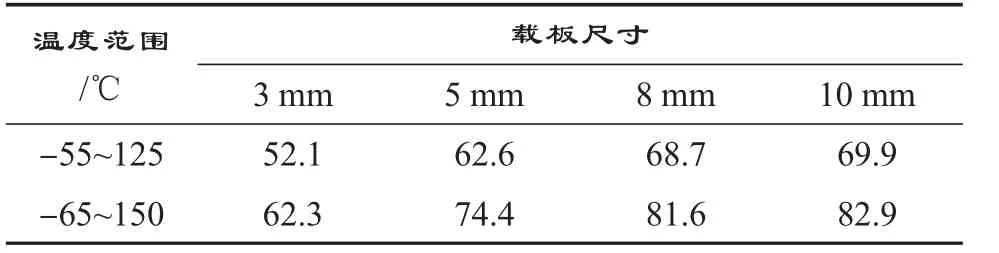

图5 中给出了4 种尺寸可伐载板经过-55~125 ℃或-65~150 ℃温度变化后沿对角线方向的剪应力分布曲线。 相比-55~125 ℃温度变化,经过-65~150 ℃温度变化后载板粘接面处具有更大的应力值,这也表明经过更大范围温度变化后更容易出现载板粘接失效。 沿对角线方向载板粘接面剪应力值随着离载板中心的距离增加而单调递增,在离载板中心最远处出现应力最大值。 不同温度范围下不同尺寸载板在对角线方向的应力最大值仿真结果如表3 所示,总体来说,温度变化范围及载板尺寸越大,沿对角线方向的最大应力值也就越大。

图4 4 种尺寸可伐载板与导电胶粘接界面处剪应力云图

图5 4 种可伐载板对角线方向剪应力分布曲线

表3 对角线方向最大应力值(单位/MPa)

通过以上仿真分析可知, 若采用H20E 型导电胶粘接热失配较严重的铝盒体和可伐载板,载板尺寸一定时,温度变化范围越大,载板粘接面处应力越大,也就越容易发生开裂、分层。另外,温度变化范围一定时,载板尺寸越大,粘接面边缘应力值越大,越容易发生粘接失效。

4 试验

4.1 试验验证

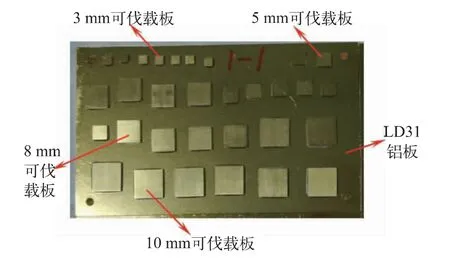

根据ANSYS 仿真软件的分析结果, 在确保单一变量的前提下设计2 组试验进行验证。 采用H20E 型导电胶分别在2 块镀金LD31 铝板(长100 mm,宽60 mm,厚6 mm)上粘接边长分别为3 mm、5 mm、8 mm、10 mm 4 种尺寸0.8 mm 厚的正方形镀金可伐合金4J34 载板,试验样件实物图如图6 所示。 粘接完成后再分别进行-55~125 ℃和-65~150 ℃温度范围的温度循环试验, 温度循环试验条件见表4。 最后再通过Dage4000 型推力测试仪(推力极限值为100 kg)对样件进行破坏性剪切力测试,以此评价载板的粘接可靠性。

图6 粘接样件实物图

表4 温度循环试验条件

图7 中给出了温度循环试验前后4 种尺寸可伐载板的剪切力测试结果。 温循后载板剪切力均会大幅下降, 这是由于铝板和可伐载板热膨胀系数差异较大,环境温度变化时两者形变不匹配,就会在粘接界面处产生较大应力,而H20E 型导电胶杨氏模量较大,在应力作用下其应变较小,从而在粘接界面处出现裂纹等缺陷,导致载板整体粘接强度下降。相比-55~125 ℃温循,经过-65~150 ℃温循后载板剪切力更低,与前面仿真结果相吻合, 这是由于经过-65~150 ℃温循后载板粘接面处应力更大,界面处裂纹等缺陷更多,从而更容易出现失效。

图7 温循前后不同尺寸载板剪切力值

4.2 工艺优化

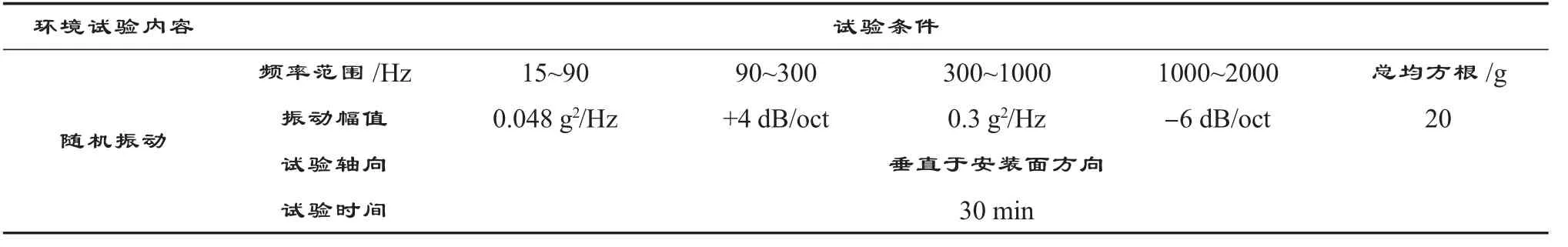

产品在装配及使用过程中所受应力情况极为复杂, 为进一步提高可伐载板在铝盒体上的粘接可靠性, 拟采取以下3 种方法对可伐载板粘接工艺进行优化:1)H20E 型导电胶粘接载板后, 载板四周再添加UHU-Plus 型环氧绝缘胶进行加固;2) 采用8050 型柔性导电胶粘接;3)8050 型导电胶粘接载板后, 载板四周再添加UHU-Plus 型环氧绝缘胶进行加固。 试验材料同上, 粘接完成后先按表4 中温循1 试验条件进行-55~125 ℃温循试验, 再按照表5 试验条件进行随机振动试验。 最后同样对样件进行破坏性剪切力测试,以此评价载板的粘接可靠性。

表5 随机振动试验条件

图8 中给出了环境试验前及经过温循、 随机振动两种环境试验后不同粘接工艺下载板的剪切力测试结果。 可以明显看出,对于5 mm 及以下载板的粘接,H20E+绝缘胶的粘接方式最优,而对于5 mm 以上载板的粘接,8050+绝缘胶的粘接方式最优。 采用H20E粘接时,环境试验后载板粘接强度会大幅下降,但通过绝缘胶加固可大幅提高环境试验后的载板粘接强度。 采用8050 粘接时,环境试验前载板粘接强度明显低于H20E,但其粘接强度在环境试验前后比较稳定,这是由于8050 导电胶是一款柔性胶, 杨氏模量较低,其本身粘接强度比较低, 温度试验中易发生形变,不会因应力聚集形成微裂纹而降低本身强度。采用8050粘接的载板,同样可通过绝缘胶加固的方式提高其粘接强度。 但8050 胶及UHU-Plus 型环氧绝缘胶粘度较大,对于小面积粘接操作较为困难,因此,对于单边尺寸小于3 mm 的载板仍优先考虑采用H20E 粘接。

综合考虑试验结果及可操作性,建议铝腔体上可伐载板粘接工艺优化如下:1)3 mm 及以下的载板采用H20E 粘接;2)3~5 mm 之间的载板可通过H20E +绝缘胶的方式粘接;3)5 mm 及以上的载板均采用8050 粘接,且尽可能添加绝缘胶加固。 从试验结果来看,文中所述单边最大尺寸为3.2 mm 的混频模块,采取H20E+绝缘胶的方式粘接后, 环境试验后粘接强度提高了约3 倍,粘接可靠性大幅提高。

图8 环境试验前后不同粘接工艺下载板的剪切力值

5 结论

本文通过仿真和试验验证相结合的方式,对可伐载板在LD31 铝合金基体上的粘接工艺进行了研究。得出结论如下:温循范围及载板尺寸越大,载板粘接界面边缘处应力越大, 可伐载板的粘接可靠性越差。采用环氧绝缘胶加固或柔性导电胶粘接的方式对可伐载板粘接工艺进行优化可提高粘接可靠性。