氧化石墨烯掺杂增强Al@AP/PVDF 亚稳态复合物燃烧性能研究

陈书文,唐得云,张雪雪,吕杰尧,何伟,刘佩进,严启龙

Science and Technology on Combustion, Internal Flow and Thermostructure Laboratory, Northwestern Polytechnical University, Xi’an 710072, China

1. 引言

亚稳态分子间复合材料(metastable intermixed composite, MIC)由纳米级的氧化剂和燃料组成[1,2],是一类典型的含能材料(energetic material, EM)。MIC因其能量密度高、能量释放速度快等优点被广泛应用于推进装置和储能装置[3–5]。利用特殊的制备方法,可以得到很多特殊结构的新型MIC。在过去的几十年里,学者们制备和研究了许多新型结构和材料,如逐层结构(layer-by-layer)或核壳结构(core-shell)[6]、三维(three-dimensional, 3D)有序大孔结构[7]和三元纳米复合材料[8]。经测试,这些材料和结构能够有效调节点火装置和改善燃烧性能。此外,先进的制备方法可以提高MIC的安全性并优化成本[1],使材料的燃烧性能、点火性能和安全性都得到很好的控制。铝(Al)粉因其能量密度高、毒性低的特性被广泛用作EM的燃料[9]。当铝粉的粒径缩小至纳米级时,其燃烧速率大幅度提高,点火延迟显著降低[10,11]。但是纳米铝(nano-Al, n-Al)粉有一个明显的缺点,即在长期存储过程中易形成氧化铝(Al2O3)薄膜,造成能量密度的损失和反应活性的降低。此外,由于其比表面积较大,纳米级颗粒易于团聚,导致反应速率和能量释放效率降低。研究者针对这个问题,对n-Al的表面进行了修饰,以此来提高其在点火过程中的反应活性。我们之前的研究工作[12–14]采用原位合成法,使用不同的界面层制备了新型的、反应可调的核壳结构的铝基MIC,该材料显示出优异的能量释放速率和较低的感度。在复合推进剂组分的选取中,高氯酸铵(ammonium perchlorate, AP)因含氧量高、成本低常被用作氧化剂填料[15]。AP的添加还可以改善Al的燃烧性能。

Fang和Li [16]在硝酸酯增塑聚醚(nitrate ester plasticized polyether, NEPE)推进剂中添加了超细铝粉,其中铝粉中的Al与AP相互作用,提高了推进剂的燃烧特性和燃烧效率。Li等[17]研究了AP和Al在六硝基六氮杂异伍兹烷(hexanitrohexaazaisowurtzitane, CL-20)/硝酸酯增塑聚醚(NEPE)推进剂中的作用,发现AP可以提高推进剂的含氧量和燃烧速率,铝粉也有提高燃烧速率的作用。在端羟基聚丁二烯(hydroxyl-terminated polybutadiene, HTPB)作为黏合剂的n-Al/AP复合推进剂体系中,n-Al与AP的反应提高了比冲[18]和燃烧速率[19]。AP/Al/HTPB推进剂具有较高的热稳定性、低冲击感度和良好的机械性能[20,21]。

在n-Al/AP推进剂系统中,硝化棉(nitrocellulose,NC)也常被用作含能黏合剂。它可以降低点火温度并提高火焰温度[22]。Wang等[22]阐明了Al、AP、NC之间的反应热机理,氧化铝层和AP先发生反应,而后Al和NC发生反应。Al/AP还可以充当复合改性双基推进剂以制备NC/硝酸甘油(nitroglycerin, NG)/AP/Al推进剂,其中黏合剂的添加明显改善了推进剂的机械性能[23]。此外,为了提高Al的燃烧效率,同时减少Al团聚,选择氟基聚合物作为反应黏合剂替代NC或HTPB。Al与氟基聚合物,如聚偏氟乙烯(polyvinylidene fluoride,PVDF)和聚四氟乙烯(polytetra fluoroethylene, PTFE)的相互反应也可以提高混合物的反应速率和燃烧效率,后者是由于冷凝产物的减少[24,25]。

为了进一步提升MIC的燃烧性能,研究人员加入碳纳米管(carbon nanotube, CNT)[26]和氧化石墨烯(graphene oxide, GO)[27]作为MIC的燃烧催化剂和润滑剂。研究表明,掺有CNT的Al/PTFE推进剂具有更好的能量释放量、更快的燃烧速度以及可调的点火延迟时间(具体取决于CNT的含量)[26]。采用电纺丝法制备了掺杂氧化石墨烯的聚偏氟乙烯/氧化铜/铝(PVDF/CuO/Al)复合薄膜,该复合薄膜具有更高的能量密度、更高的反应热和更好的燃烧性能[27]。

为了进一步提升铝/聚偏氟乙烯亚稳态分子间复合材料(Al/PVDF MIC)的燃烧性能,提高其作为固体推进剂组分的适用性,本研究通过加入AP和氧化石墨烯来制造高性能的新型亚稳态分子间复合材料。由于纳米铝粉在复合材料的制备过程中会发生严重的团聚现象,因此本研究采用了喷雾造粒技术以便得到均匀性和分散性较好的复合材料,从而改善这类亚稳态分子间复合材料的长期存储稳定性、安全性和燃烧效率。本文还评估了氧化石墨烯的含量(0、0.1%、0.2%或0.5%)对Al@AP/PVDF的热分解行为和燃烧性能的影响,并详细表征了复合含能材料的热分解机理和火焰传播速度。

2. 实验部分

2.1. 实验材料

AP(纯度> 99.5%)购于西安近代化学研究所。纳米铝粉(粒径为80 nm,纯度> 99.9%)购于Novacentrix公司,采用热重分析(thermal gravimetric analysis,TGA)法测量出其活性铝含量约为80%。PVDF(Kynar 761,纯度> 99.9%)购于阿科玛公司(Arkama Incorporation)。商用氧化石墨烯(1~3层,氧含量> 42%)购于南京吉仓纳米科技有限公司。N,N-二甲基甲酰胺(DMF,99.5%)购于北京化学试剂公司。

2.2. 样品制备方法

首先将PVDF粉末溶解于DMF中,并在40 ℃下磁力搅拌12 h。接着将AP和纳米铝粉加入到预先制备的PVDF溶液中,然后将其在室温下超声分散1 h和磁力搅拌24 h。最终得到均匀悬浮液用于喷雾造粒。

氧化石墨烯掺杂的Al@AP/PVDF(Al@AP/PVDFGO)复合材料的制备方法如下:先将氧化石墨烯在DMF中超声分散1 h,然后将所得的氧化石墨烯悬浮液滴加到PVDF溶液中,搅拌1 h后,将AP和纳米铝粉分散到聚偏氟乙烯-氧化石墨烯(PVDF-GO)溶液中。最后得到混合均匀的悬浮液用于喷雾造粒。

将上述所得的混合物悬浮液加入到喷雾干燥设备(YC-015,上海雅程仪器设备有限公司)中,可得核壳结构颗粒。

2.3. 表征技术

使用Evo 18扫描电镜(Sigma,德国蔡司公司),在加速电压为15 kV、工作距离为10 mm的测试条件下,观察Al@AP/PVDF-GO复合材料的形态。采用氧弹量热装置(ZDHW-HN7000C微机全自动热量仪,中国华能集团有限公司)测量3.0 MPa氩气压力条件下的反应放热量。使用X射线衍射仪(XRD,Xpert Pro MPD,Panalytical,荷兰)表征氧弹量热法的反应残留物,确定燃烧后的产物成分。使用同步热分析仪(DSC,STA449 F5,德国耐驰仪器制造有限公司)测试氩气吹扫速度为40 mL·min–1、温度范围为40~1000 ℃、升温速率为15 ℃·min–1条件下的Al@AP/PVDF-GO的热性能。使用IX Cameras i-SPEED 210高速摄像机仪器在1 MPa的氮气压力环境中测量样品的火焰速度。

3. 结果和讨论

3.1. Al@AP/PVDF 复合材料的配方优化

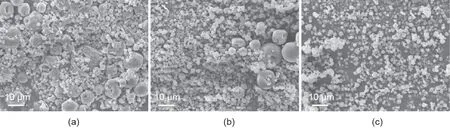

为了得到MIC的最大能量,首先确定Al@AP/PVDF复合材料中组分的最佳配比。随着AP含量的增加,PVDF不能完全包裹AP,形成了不均匀的大颗粒[图1(a)]。如图1(b)所示,当AP和PVDF的质量比为1︰1时,复合物中AP的含量达到最大,并形成了较均匀的颗粒形态。由于AP可以分散在PVDF聚合物链中并得到表面光滑的复合颗粒,因此,将AP/PVDF的质量比设定为1︰1。

然后考虑金属燃料的加入量。使用机械搅拌制备不同纳米铝粉含量(0、10%、24.5%、33.3%、36.2%、50%和66.7%)的Al@AP/PVDF混合物。用氧弹量热法测定在3.0 MPa氩气环境下混合物的反应放热量(数据如图2所示)。用高斯函数拟合实验数据,得到了Al的最佳配比。结果发现Al的最佳质量分数为33.8%(如图2所示,R2= 0.98),因为此时Al具有最大的反应放热量。在复合材料PVDF/CuO/Al中[27],当PVDF的质量分数为36.81%时得到最大的放热量。但是当AP代替CuO时,PVDF的质量分数降低到33.3%,表明MIC的放热量和成分含量随氧化剂的种类不同而改变。最终确定Al的最佳质量分数为33.3%,在此基础上复合物可以获得最大的热效率和反应热。Al︰AP︰PVDF的质量比确定为1︰1︰1,利用喷雾干燥法,将氧化石墨烯作为掺杂剂制备了复合含能颗粒。

3.2. Al@AP/PVDF 和Al@AP/PVDF-GO 的结构和表面形态

为了提高复合物的能量释放和燃烧性能,采用喷雾造粒法将氧化石墨烯掺杂到Al@AP/PVDF中。这些复合物的组成成分见表1。用扫描电镜(SEM)观察Al@AP/PVDF复合材料的表面形态。使用Image J软件测量复合颗粒的尺寸,每个样本中的测量颗粒数超过200个。如图3所示,Al@AP/PVDF纳米颗粒分布均匀,少量纳米铝颗粒有团聚现象,大部分Al和氧化石墨烯包裹在AP/PVDF中形成Al@AP/PVDF-GO核壳结构。复合颗粒的制备使得金属燃料和氧化剂之间实现了纳米级的接触。颗粒的粒径范围为2~4 µm。少量的氧化石墨烯掺杂有利于组分的分散和圆形结构复合颗粒的形成。然而当氧化石墨烯含量增加时,氧化石墨烯薄片会分散在颗粒之间。这些结果表明,氧化石墨烯被成功地掺杂到Al@AP/PVDF中,并且0.2%的氧化石墨烯的加入改善了Al@AP/PVDF-GO的分散性和表面形态。

3.3. 氧化石墨烯含量对Al@AP/PVDF 的密度和反应放热量的影响

密度在含能材料的应用中非常重要,本文利用密度热量仪在0.15 MPa的氦气压力下对制备的样品进行密度测试。图4显示了Al@AP/PVDF-GO的密度与氧化石墨烯掺杂量之间的关系。从图中可以看出,密度随着氧化石墨烯含量的升高而增大(从0增大到0.2%),最大值为2.57 g·cm–3。然而,当氧化石墨烯含量从0.2%继续增大到0.5%时,密度下降。由此可见,掺杂适量的氧化石墨烯有助于提高密度,但过量的氧化石墨烯会导致密度降低。结果表明,掺有0.2%氧化石墨烯的Al@AP/PVDF的密度最大,比Al@AP/PVDF的密度提高28.6%。

图1. 喷雾造粒法制备的AP/PVDF复合材料的SEM图像,AP/PVDF的质量比为2︰1(a)、1︰1(b)和1︰2(c)。

图2. Al@AP/PVDF复合材料的反应放热量随Al的质量分数的变化关系。y0:初始值;A:峰面积;w:峰半宽度;xc:峰值中心位置。

此外,本研究还测试了Al@AP/PVDF-GO的反应放热量,结果如图4所示。Al@AP/PVDF-GO的反应放热量比没有掺杂氧化石墨烯的Al@AP/PVDF高7.3%~7.7%。添加0.2%的氧化石墨烯的Al@AP/PVDF的能量释放最大值为5999.5 J·g–1。此外,配方制剂相同的情况下,用喷雾造粒法制备Al@AP/PVDF复合材料的热释放量(5569.8 J·g–1)比用机械混合法制备样品的热释放量高(5481.5 J·g–1,图2)。该结果表明,喷雾造粒过程中成分接触的改良提高了能量释放效率。更重要的是,氧化石墨烯的加入提高了密度和热释放量。

3.4. 氧化石墨烯掺杂Al@AP/PVDF 的热分解特性

3.4.1. Al@AP/PVDF-GO 的质量损失

Al@AP/PVDF-GO的热失重(TG/DTG)曲线见图 5,参数汇总在表2。由图5可观察到一个在310 ℃开始分解、质量损失约为40%的热分解过程,这是由AP的分解以及氟与Al的氧化铝壳之间的反应所引起的。在质量损失的过程中,AP的热分解对应较大的斜率。然而,在添加氧化石墨烯后,350~450 ℃之间的一个较小斜率的热失重曲线,与氟和氧化铝之间的反应相对应。

随着氧化石墨烯含量从0增大到0.5%,复合材料在230~450 ℃温度区间的质量损失分别为39.4%、46.4%、42.3%和40.4%。对于Al@AP/PVDF-GO,不可控分解反应的开始温度和质量损失率的峰值温度略有降低,表明氧化石墨烯对复合颗粒的分解过程有催化作用。此外,质量损失也随着氧化石墨烯的存在而增大,表明氧化石墨烯具有更高的反应效率。通过推迟复合物的初始分解温度,氧化石墨烯的添加对复合物的分解也有着稳定的作用。

表1 Al@AP/PVDF-GO复合物的组成

图3. 复合颗粒形貌和粒径分布。(a)、(e):Al@AP/PVDF;(b)、(f):Al@AP/PVDF-GO0.1;(c)、(g):Al@AP/PVDF-GO0.2;(d)、(h):Al@AP/PVDF-GO0.5。

图4. Al@AP/PVDF的密度和反应放热量与氧化石墨烯含量的关系。

3.4.2. Al@AP/PVDF-GO 的热分解

为了进一步研究氧化石墨烯改性的Al@AP/PVDF的能量释放,通过DSC对热分解过程进行研究。图6显示了在15 ℃·min–1的升温速率下用氧化石墨烯改性的Al@AP/PVDF的DSC曲线,DSC参数汇总在表3。DSC曲线有两个放热峰(峰值约315 ℃和800 ℃)和一个吸热峰(峰值约650 ℃)。由于相变的产生,纯AP在181.3 ℃时具有一个吸热峰,在243.0 ℃和286.9 ℃有两个放热峰,分别对应AP的低温和高温分解。PVDF在165.2 ℃时存在一个吸热峰,在508.1 ℃和736.5 ℃时分别有两个放热峰。AP/PVDF的热分解有两个吸热峰,对应PVDF和AP的多晶转变,其中PVDF的吸热峰峰值提前了2 ℃,而AP的吸热峰峰值推迟了约70 ℃。AP的两个放热峰和PVDF的放热峰在348.8 ℃时合并成了一个放热峰。与纯PVDF热分解曲线相比,777.3 ℃的放热峰峰值因AP的加入而大大降低。这表明AP和PVDF之间的相互反应显著改变了两个组分的热分解机理,因此,所得到的复合物显示PVDF/AP形成了单一的化合物。

图5. 添加和未添加氧化石墨烯的Al@AP/PVDF的TG/DTG曲线,升温速率为15 ℃·min–1。(a)Al@AP/PVDF;(b)Al@AP/PVDF-GO0.1;(c)Al@AP/PVDF-GO0.2;(d)Al@AP/PVDF-GO0.5。

表2 Al@AP/PVDF-GO的TG/DTG参数,升温速率为15 ℃·min–1

图6. 升温速率为15 ℃·min–1时,Al@AP/PVDF在不同氧化石墨烯含量下的DSC曲线。(a)Al@AP/PVDF-GO0.5;(b)Al@AP/PVDF-GO0.2;(c)Al@AP/PVDF-GO0.1;(d)Al@AP/PVDF;(e)Al/AP/PVDF by math(“by math”表示该曲线是将Al/PVDF和纯AP的DSC曲线数值叠加所获得的,其中Al/PVDF和纯AP的曲线数值叠加比例为2︰1);(f)Al/PVDF;(g)AP/PVDF;(h)AP;(i)PVDF;(j)Al。

Al@AP/PVDF和Al@AP/PVDF-GO在314 ~318 ℃范围内有一个放热峰,具体峰值取决于氧化石墨烯的含量。结果表明,Al对AP/PVDF复合材料的热分解具有催化作用。此外,氧化石墨烯通过降低Al@AP/PVDF的反应起始温度来促进材料的分解。第一个放热峰归因于AP的热分解和聚合物的熔化,使氟与Al的氧化铝壳发生反应。然后在645~666 ℃范围内发生了固态到液态的熔融反应。与纯Al [图6(j)]相比,Al/PVDF的吸热峰峰值提前了6 ℃,而Al/PVDF中Al的熔融焓明显降低,从–33.1 J·g–1降低到–385.5 J·g–1。对于Al@AP/PVDF,吸热峰峰值被推后约7 ℃,熔融焓减少至原来的1/3。

随着氧化石墨烯的加入,Al@AP/PVDF-GO的吸热峰峰值减少7~14 ℃,而且熔融焓非常小,并随着氧化石墨烯的含量变化而变化。这一结果是由于其他组分可以促进铝颗粒在较低熔融焓下发生熔融反应。然而过量的氧化石墨烯会对复合颗粒的形态产生负面影响,会导致散落在复合颗粒外部的纳米铝粒子发生团聚。

高温阶段可认为是无质量损失的铝热反应,与图5中的最终放热峰相对应。据DeLisio等[28]的研究,Al/PVDF的铝热反应有两个反应峰,其中770 ℃的峰表明氟化氢(HF+)的形成,而890 ℃的峰表明剩余PVDF的热分解。Al@AP/PVDF和AP/PVDF-GO进行对比可发现,剩余PVDF的放热分解和Al/PVDF的反应在大约806 ℃时合并为一个峰。然而,当氧化石墨烯含量高达0.5%时,由于过量的氧化石墨烯可能导致纳米铝粉产生团聚,Al和PVDF之间反应的放热峰峰值降至788.7 ℃以下。这是因为氧化石墨烯具有优异的导热性和独特的片层结构,有利于热传递过程和固态反应过程中热量的分散。因此,氧化石墨烯对PVDF的分解有稳定作用,使Al/PVDF的反应峰峰值温度提高了约20 ℃。

为了进一步阐述热分解机制的变化,我们将图6(f)和(h)的峰值叠加在图6(e)所示的峰值上。与通过喷雾造粒法制备的复合材料的DSC曲线图[图6(d)]相比,AP和PVDF的分解峰在318.7 ℃左右合并成单个峰。对应于Al和PVDF之间的热反应以及PVDF分解的两个放热峰也合并成790.8 ℃处的单个峰。这两条曲线[图6(d)和(e)]的显著差异表明,Al@AP/PVDF复合材料具有全新的固态反应机制。

3.5. Al@AP/PVDF-GO 的燃烧性能

通过使用高速相机测量火焰传播速度,得到Al@AP/PVDF-GO的燃烧性能。图7为高速摄像机记录的Al@AP/PVDF的燃烧过程。4个样品的火焰传播速度分别为4.30 m·s–1、4.71 m·s–1、4.76 m·s–1和4.00 m·s–1。与Al@AP/PVDF相比,掺杂氧化石墨烯的复合材料的火焰传播速度提高了10.7%。然而,当氧化石墨烯含量达到0.5%时,燃烧速率降低,这是由于过量的氧化石墨烯引起复合物中组分的不均匀分布,降低了燃烧速率。氧化石墨烯对燃烧速度的积极影响归因于其快速的传热过程,该过程对AP和PVDF的热分解具有催化作用。

将Al@AP/PVDF-GO复合物(5 mg)置于氮气气氛下的氧化铝坩锅中。为了同时记录光学变化和燃烧过程,安装了二氧化碳激光点火器(点火电压为4 V,加热时间为12 s)、光谱仪(Avasoec-2048,Avantes,荷兰)和高速相机。图8记录了实验中的光谱特征。590 nm和767 nm附近的峰值分别对应AlO(g)和NH4Cl(g)的产生。氧化石墨烯的添加可能会增大AlO和NH4Cl的峰值强度。然而,氧化石墨烯掺杂量为0.2%的样品中的AlO(g)的排放量最少,此样品中的Al和H–F之间的反应主导了氧化过程。

图9为Al@AP/PVDF-GO燃烧产物的形貌,显示出产物形态为无序颗粒的团聚。从图9(a)可以看出,其产物显示出严重的团聚现象。添加氧化石墨烯可以提高样品分散性,如9(b)和(c)所示。加入过量氧化石墨烯后,在图9(d)中可以观察到大量的氧化石墨烯片层残留。掺杂氧化石墨烯的复合颗粒显示出更高的反应性,并且对热分解更敏感,团聚尺寸也减小了。这些结果进一步证明氧化石墨烯掺杂改善了燃烧速率和效率。

为了确定复合物的燃烧反应机理,借助XRD确定燃烧产物成分。通过XRD测试,这些纳米金属颗粒主要为AlF3、AlN、Al2O3和Al(图10),表明大部分纳米铝粉在反应过程中被消耗了。Al与AP或PVDF反应生成AlF3和AlN。因此Al@AP/PVDF复合材料的热分解反应如下:

表3 升温速率为15 ℃·min–1时的Al@AP/PVDF-GO的DSC曲线参数

图7. 高速相机拍摄的火焰传播图。(a)Al@AP/PVDF;(b)Al@AP/PVDF-GO0.1;(c)Al@AP/PVDF-GO0.2;(d)Al@AP/PVDF-GO0.5。

图8. Al@AP/PVDF-GO的放射光谱图。

与Al@AP/PVDF相比,Al和Al2O3的峰值强度随着氧化石墨烯的添加而变弱,这与图8所示的AlO释放强度的减少一致。这一发现表明,氧化石墨烯掺杂可以实现更好的燃烧效率。

4. 结论

综上所述,使用喷雾造粒法成功制备了Al@AP/PVDF纳米复合颗粒,并优化Al@AP/PVDF的组分配比(质量比)为1︰1︰1,且纳米复合颗粒具有最高的反应放热量(5478.1 J·g–1)。本文还研究了氧化石墨烯含量(0.1%、0.2%和0.5%)对Al@AP/PVDF的影响,结论如下:

(1)Al@AP/PVDF-GO0.2与其他Al@AP/PVDF纳米颗粒相比,具有最高的密度(2.57 g·cm–3)和反应放热量(5999.5 J·g–1)。Al@AP/PVDF在318 ℃左右有一个放热峰,这归因于AP的热分解和聚合物的熔融,使氟与Al的氧化铝壳发生反应。在650 ℃左右,Al发生熔融反应。添加氧化石墨烯会降低这两个反应峰的峰值温度,而降低值取决于氧化石墨烯的含量。在大约806 ℃时会产生一个放热分解峰,对应于Al和PVDF之间的反应以及剩余PVDF的分解,氧化石墨烯的存在对这个放热峰具有稳定作用。然而当氧化石墨烯含量增大至0.5%时,由于产生了团聚现象,Al和PVDF之间的反应放热峰峰值降至788.7 ℃。此外,由于AP和PVDF之间的相互反应,AP的两个放热峰和PVDF的一个放热峰在318 ℃合并为一个放热峰,表明PVDF/AP复合物作为单一的化合物特性。

图9. 燃烧产物的SEM和粒径分布。(a)、(e):Al@AP/PVDF;(b)、(f):Al@AP/PVDF-GO0.1;(c)、(g):Al@AP/PVDF-GO0.2;(d)、(h):Al@AP/PVDF-GO0.5。

图10. 添加或未添加氧化石墨烯的Al@AP/PVDF氧弹燃烧后残渣的XRD图谱。2θ:衍射角。

(2)氧化石墨烯对Al@AP/PVDF的热分解反应有催化作用,对AP和PVDF的热分解有稳定作用。

(3)掺杂0.2%氧化石墨烯可大大提高Al@AP/PVDF的能量释放和燃烧速度,因为Al@AP/PVDF-GO的组分之间的接触与分布情况得到改善。当氧化石墨烯的含量为0.2%时,燃烧速度最高(4.76 m·s–1)。过量添加氧化石墨烯会导致反应效率降低,从而降低燃烧效率。

致谢

这项工作得到了国家自然科学基金(51776176)和“双一流建设高层次人才启动经费”(G2017KY0301)的支持。

Compliance with ethics guidelines

Shuwen Chen, De-Yun Tang, Xue-Xue Zhang, Jie-Yao Lyu, Wei He, Peijin Liu, and Qi-Long Yan declare that they have no conflict of interest or financial conflicts to disclose.