基于含VOCs原辅材料和产污环节实测的印刷行业VOCs排放特征分析

王敏燕, 姚 震, 聂 磊, 吕举男, 刘文文

北京市环境保护科学研究院, 城市大气挥发性有机物污染防治技术与应用北京市重点实验室, 北京 100037

近年来,随着大气氧化性的增强[1],近地面臭氧(ozone, O3)和细颗粒物(fine particulate matter, PM2.5)已经成为制约我国城市环境空气质量达标的主要污染物[2-3],而二次气溶胶(SOA)又是大气气溶胶的重要组成部分[4-5]. 挥发性有机化合物(volatile organic compounds,VOCs)不仅是近地面光化学烟雾特征物质O3和SOA的重要前体物[6-8],而且部分VOCs物种对人体具有急性和长期的毒性,损害人体健康[9-11]. 因此,减少VOCs的排放有利于控制O3和PM2.5污染,降低对人体健康的危害. 印刷生产过程中使用的油墨、稀释剂、胶粘剂、光油、润版液、洗车水等原辅材料中均含有VOCs[12-14],这些原辅材料在使用、调配、转运、储存等过程中均会产生废气排放[15-17]. 已有研究[18-19]表明,2018年印刷行业VOCs排放量为138.5×104t,约占我国工业源VOCs排放总量的10.7%,与2010相比,印刷行业VOCs排放量增加了43.9×104t,贡献率增加了3.8%,成为我国VOCs重点管控行业之一.

我国对印刷行业VOCs的排放特征及控制措施已有一定的研究基础. YUAN等[20-21]研究了包括印刷行业在内的溶剂使用源的VOCs源成分谱. 杨杨等[22]研究了珠三角印刷行业不同印刷工艺VOCs成分谱特征,并分析了行业VOCs关键活性组分. 李如梅等[15]对印刷生产过中的清洗环节所产生的VOCs排放特征进行了研究,筛选出清洗过程中的主要VOCs物种. 梁小明等[13]核算了珠三角印刷企业基于印刷工艺、原料类型及末端治理的VOCs排放系数. 修光利等[23-26]对印刷等溶剂使用行业VOCs主要治理技术及治理效率进行了研究. 但上述研究主要涉及了印刷行业排放的VOCs源成分谱的特征及治理现状,未对印刷行业使用的原辅材料中VOCs含量进行研究,未考虑原辅材料类型对VOCs排放浓度的影响.

随着印刷行业VOCs治理工作的推进,原辅材料的源头替代显得尤为重要. 2019年6月生态环境部印发《重点行业挥发性有机物综合治理方案》(环大气[2019]53号)[27],提出要大力推进源头替代,通过使用水性、辐射固化、植物基、无溶剂等低VOCs含量的油墨、胶粘剂、清洗剂等替代溶剂型产品,从源头减少VOCs的产生. 生态环境部印发的《2020年挥发性有机物治理攻坚方案》提出以包装印刷等为重点领域,全面加强对光化学反应活性强的VOCs物质控制;大力推动低(无)VOCs原辅材料生产和替代,全面加强无组织排放管控,强化精细化管理[28].

由于环境管理部门对印刷行业VOCs治理要求不断提高,对源头替代大力推动,针对印刷行业原辅材料VOCs含量现状的研究越发重要. 鉴于此,该研究对不同类型含VOCs原辅材料的使用现状、不同工艺VOCs产污水平进行深入、细化的研究,并提出更具针对性的VOCs污染防治方案,以期为印刷行业VOCs治理提供科学依据和数据支撑,从而做到精准施策、科学治污.

1 材料与方法

1.1 样品采集

1.1.1原辅材料VOCs含量数据获取

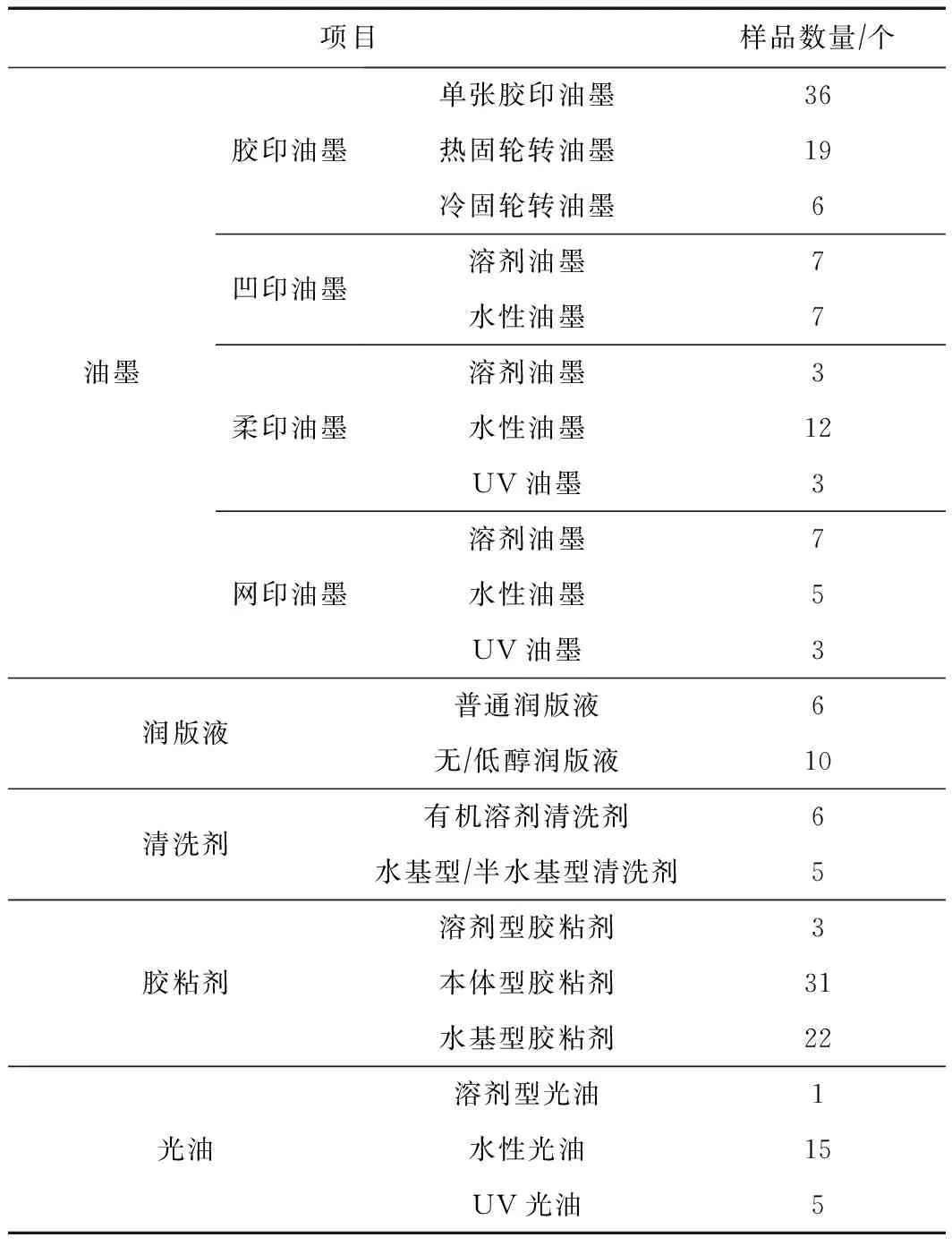

该研究对印刷行业主要含VOCs的原辅材料进行VOCs含量分析,共涉及5个大类、4个中类和21个小类. 原辅材料VOCs含量数据中60%来自于实测,40%来自于企业提供的CMA检测报告或MSDS文件. 实测样品均在印刷企业现场抽取,按照GBT 3186—2016《色漆、清漆和色漆与清漆用原料 取样》、GBT 6680—2003《液体化工产品采样通则》和GBT 20740—2006《胶粘剂取样》等相关采样标准密封在塑料或玻璃容器内,运回实验室待测. 印刷行业原辅材料样品信息见表1.

表1 印刷行业原辅材料样品信息

为使原辅材料样品具有代表性、全面性,其选取遵循以下原则:涵盖不同印刷工艺;涵盖主要的原辅材料类型;涵盖不同规模的企业;尽量包括不同品牌、不同型号.

1.1.2VOCs废气样品采集

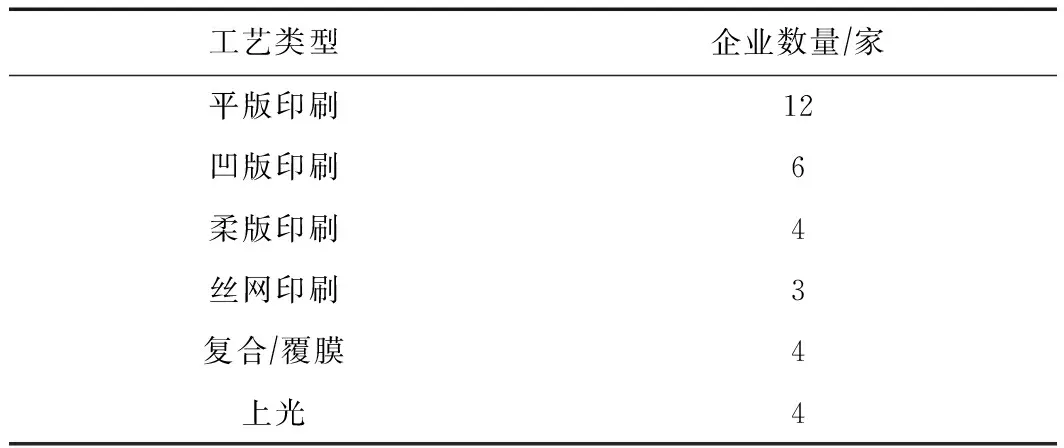

该研究选取京津冀地区25家典型印刷企业进行废气的采样与监测,涉及工艺包括平版印刷、凹版印刷、柔版印刷、丝网印刷、复合、覆膜及上光,部分企业同时采用两种及以上生产工艺. 企业信息如表2所示.

表2 企业信息

VOCs废气的采样及监测采用两种方法,“气袋法[29]采样+实验室FID检测”和便携式非甲烷总烃测试仪. 对于约80%企业废气采用“气袋法采样+实验室FID检测”的方法进行,采样点设于排气筒(如有VOCs治理设施设于入口处)或生产工位旁约1 m处,使用10 L聚四氟乙烯采样袋,以500 mLmin的流量采集10 min,为规避单个样品带来的不确定性,每个采样点在一个生产周期内等间隔采集2~3个样品作为平行样,采样结束后,样品气袋于遮光容器内避光保存,并在8 h内进行分析. 对于我国印刷行业的主要工艺类型,包括平版印刷和凹版印刷,选取典型企业采用意大利PF-300便携式非甲烷总烃测试仪进行连续监测,监测点设于排气筒(如有VOCs治理设施设于入口处)或生产工位旁约1 m处,每个点位的监测时间不少于30 min.

1.2 样品分析

1.2.1原辅材料样品分析

溶剂油墨、有机溶剂清洗剂和溶剂型光油中VOCs的检测按照GBT 23985—2009《色漆和清漆 挥发性有机化合物(VOC)含量的测定 差值法》进行测定.

1.2.2VOCs废气样品分析

废气中非甲烷总烃测定方法为气相色谱法,该方法的原理是使用具有双氢火焰离子化检测器的气相色谱仪,利用玻璃注射器直接进样,样品通过六通阀定量环定量进入气相色谱仪,分别测定样品中总烃和甲烷的含量,以二者之差获得非甲烷总烃的含量,以碳计. 并且以除烃空气替代样品,测量氧的响应值,从而对样品中总烃的测定扣除氧的干扰. 使用仪器为GC-8600气相色谱仪(北京北分天普仪器技术有限公司).

2 结果与讨论

2.1 印刷行业原辅材料VOCs含量水平

2.1.1油墨VOCs含量水平

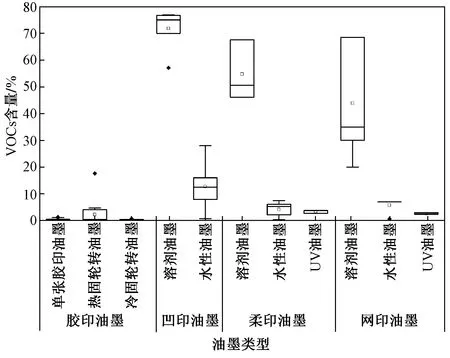

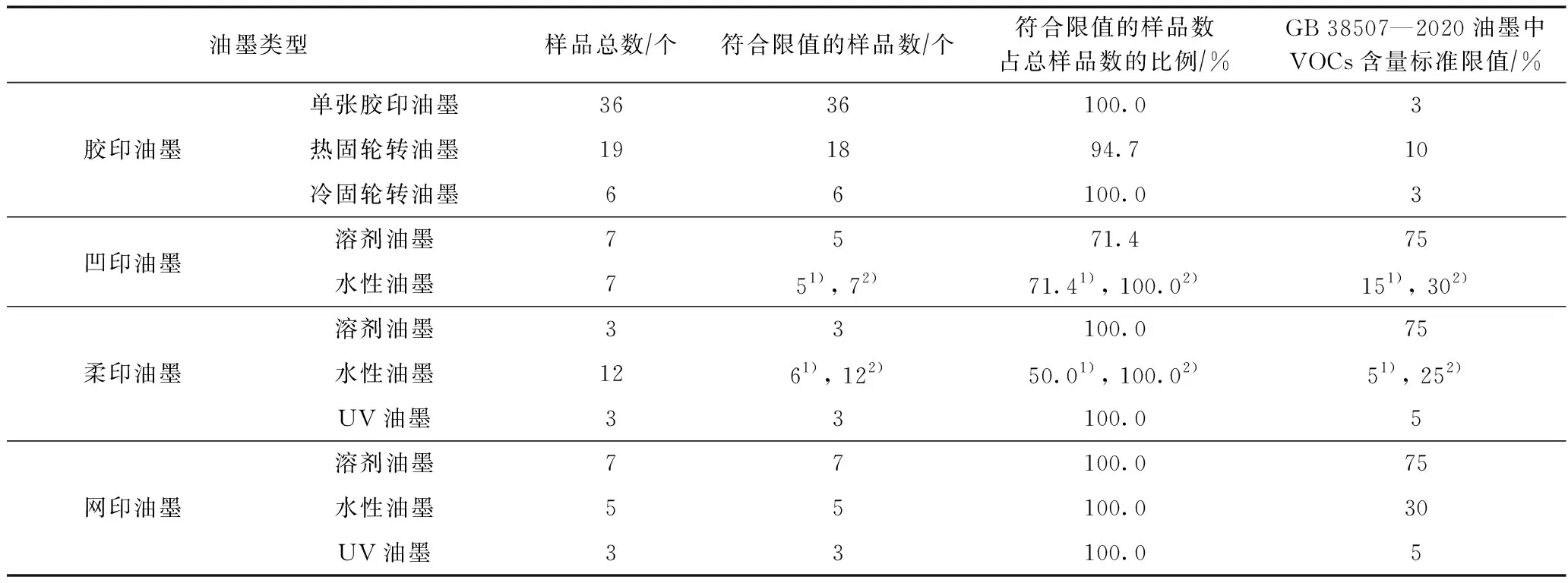

按印刷版式油墨可分为胶印油墨、凹印油墨、柔印油墨和网印油墨;按油墨产品组成中使用的主要稀释剂差异可以将油墨分为溶剂油墨、水性油墨、胶印油墨和UV油墨;胶印油墨按进纸和干燥方式可分为单张胶印油墨、热固轮转油墨和冷固轮转油墨. GB 38507—2020《油墨中可挥发性有机化合物(VOCs)含量的限值》中规定胶印油墨、水性油墨、UV油墨均属于低VOCs含量油墨产品. 该研究共获取108个油墨样品VOCs含量数据,分为4个中类、11个小类,并通过箱线图法进行数据分布情况分析和异常值检验,结果如图1所示. 由图1可见,异常值总计5个,分别出现在胶印油墨、溶剂凹印油墨和水性网印油墨样品中,相对较少,说明此组数据可以较好地应用于分析研究,在之后的讨论中已将异常值剔除.

图1 印刷油墨VOCs含量水平箱线图Fig.1 Boxplot for VOCs content level of printing ink

就印刷版式而言,胶印油墨的VOCs含量(0~4.7%)明显低于凹印油墨(0.73%~76.9%)、柔印油墨(0.3%~67.6%)和网印油墨(0.3%~68.5%),对于胶印油墨VOCs含量,热固轮转油墨(0.2%~4.7%)略高于单张胶印油墨(0~1.3%)和冷固轮转油墨(0~0.7%). 从油墨所需稀释剂种类来看,溶剂油墨的VOCs含量普遍较高(20.0%~76.9%),明显高于水性油墨(0.3%~28.0%)和UV油墨(0~7.0%)等低VOCs含量油墨. 在低VOCs含量油墨产品中,水性凹印油墨的VOCs含量普遍高于其他类型,箱线图的四分位距为7.9%~16.0%,其他类型均在0~7.0%之间,水性凹印油墨VOCs含量平均值为12.7%,其他类型平均值均小于6.0%,这可能与凹版印刷工艺仍需要添加有机溶剂以保持较好的印刷适性有关.

对比各类型油墨数据的四分位距可以看出,溶剂型柔印油墨和溶剂型网印油墨的数据较为分散(四分位距大于20.0%),尤其是溶剂型网印油墨,VOCs含量范围为20.0%~68.5%,不同品牌间VOCs含量可相差2倍以上;其他油墨类型数据均比较集中(小于10.0%),尤其对于胶印油墨和UV油墨(四分位距均小于5.0%),说明各样品间数据结果比较一致,油墨品牌及型号对VOCs含量的影响不大.

综上,胶印油墨VOCs含量普遍较低,凹印油墨、柔印油墨和网印油墨VOCs含量与稀释剂类型密切相关,溶剂油墨VOCs含量明显高于水性油墨和UV油墨,但同类型油墨间VOCs含量可能会相差较大.

印刷油墨中VOCs含量达标情况如表3所示,90.0%以上的油墨样品均能满足GB 38507—2020中的限值要求. 从印刷版式来看,网印油墨VOCs含量达标率最高,为100.0%,柔印油墨和胶印油墨次之,凹印油墨VOCs含量超标率最高. 就油墨中稀释剂种类而言,凹印油墨中溶剂油墨VOCs含量达标率为71.4%,略低于其他油墨. 吸收性承印物限值对油墨中VOCs含量要求较为严格,水性凹印油墨和水性柔印油墨的达标率分别仅有71.4%和50.0%,但水性油墨均能符合非吸收性承印物限值的要求.

表3 印刷油墨VOCs含量达标情况

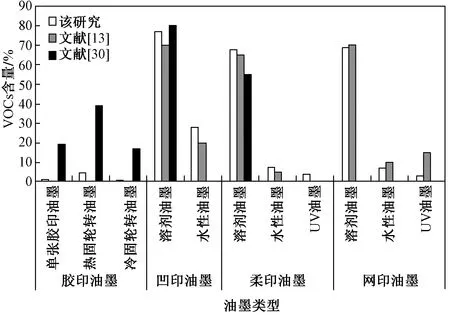

该研究与国内印刷油墨VOCs含量研究结果的比较如图2所示,该研究中凹印油墨、柔印油墨、网印油墨中VOCs含量与文献[13]的研究结果较为接近,溶剂油墨VOCs含量明显高于水性油墨和UV油墨;与文献[30]相比,该研究胶印油墨VOCs含量较低,这主要是由于文献[30]的研究结果发布于2014年,近几年胶印油墨产品生产技术在相关标准、政策的推动下有了很大改进,VOCs含量下降明显.

图2 该研究油墨中VOCs含量与其他研究结果的比较Fig.2 Comparison of the VOCs content in the ink of this study with the other research results

2.1.2其他原辅材料VOCs含量水平

其他原辅材料样品包括润版液、清洗剂、胶粘剂和光油,共计104个,各类原辅材料VOCs含量水平的分布情况如图3所示.

其他原辅材料样品中,VOCs含量≤1.0%的样品数量最多,占56.7%;其次为VOCs含量在1.0%~10.0%之间的样品,占22.1%. VOCs含量≤10.0%的样品中64.6%为胶粘剂,23.2%为光油. VOCs含量≥50.0%的样品共6个,占比较低,全部为溶剂型光油和清洗剂,其中4个有机溶剂清洗剂样品的VOCs含量均≥90.0%.

胶粘剂样品分为溶剂型、本体型和水基型,各类胶粘剂样品的VOCs含量水平比较一致,其中溶剂型胶粘剂VOCs含量均在30.0%~50.0%之间,本体型和水基型胶粘剂VOCs含量均≤5.0%. 根据检测结果,采用本体型或水基型胶粘剂对溶剂型胶粘剂进行源头替代可减少VOCs产生量的80.0%以上.

光油样品分为溶剂型、水性和UV. 溶剂型光油样品VOCs含量较高,均在50.0%~70.0%之间;水性光油和UV光油样品VOCs含量较低,其中95.0%的样品VOCs含量≤10.0%,只有少数UV光油样品VOCs含量在10.0%~30.0%之间. 根据检测结果,采用水性或UV光油对溶剂型光油进行源头替代可减少VOCs产生量的80.0%以上.

综上,溶剂型原辅材料VOCs含量普遍较高,采用水性、UV等低VOCs含量原辅材料进行替代可有效减少VOCs的产生. 但对于不同品牌或型号的低VOCs含量原辅材料样品,VOCs含量水平差距较大.

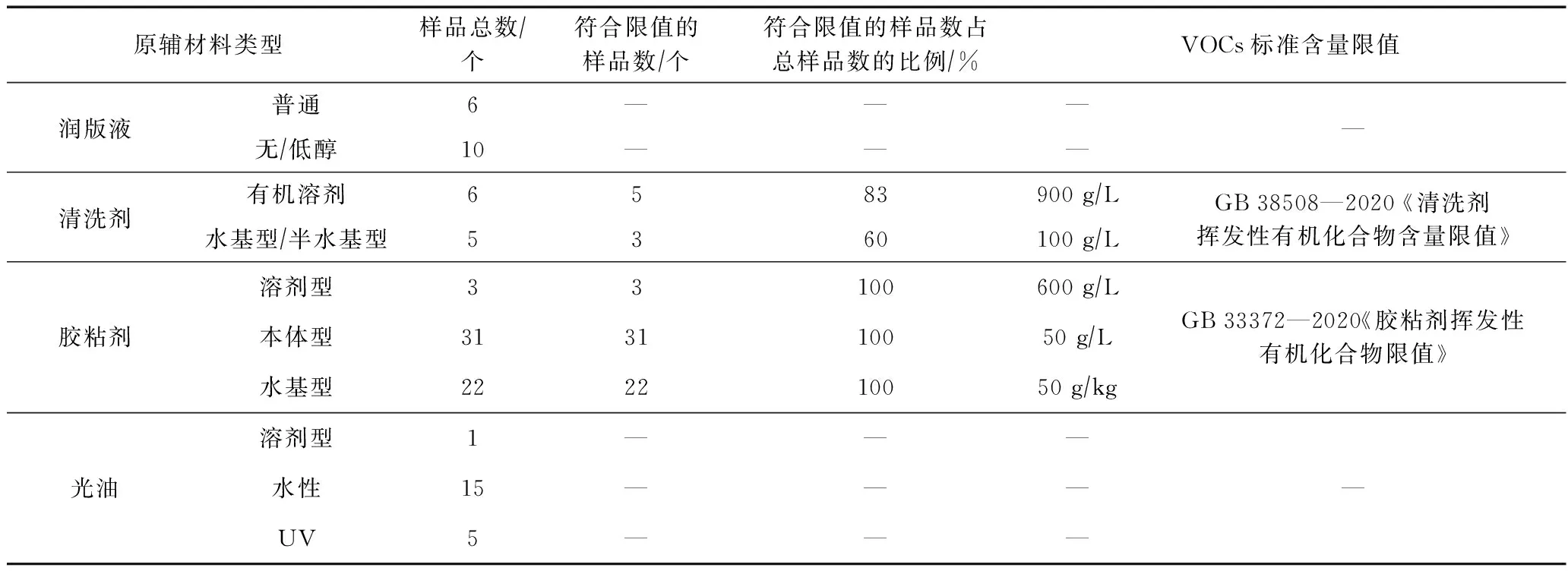

该研究对已发布产品VOCs含量限值标准的原辅材料进行了对比分析,得到其他原辅材料VOCs含量的达标情况(见表4). 结果表明,胶粘剂样品均可满足国标限值要求,清洗剂样品中27.3%不能满足标准限值要求,其中水基型半水基型清洗剂的达标率仅60.0%,说明低VOCs含量的清洗剂产品还有待进一步研发和应用. 对于润版液和光油,目前国家还未发布产品VOCs含量限值标准.

表4 其他原辅材料VOCs含量达标情况

2.2 不同工艺VOCs产污水平

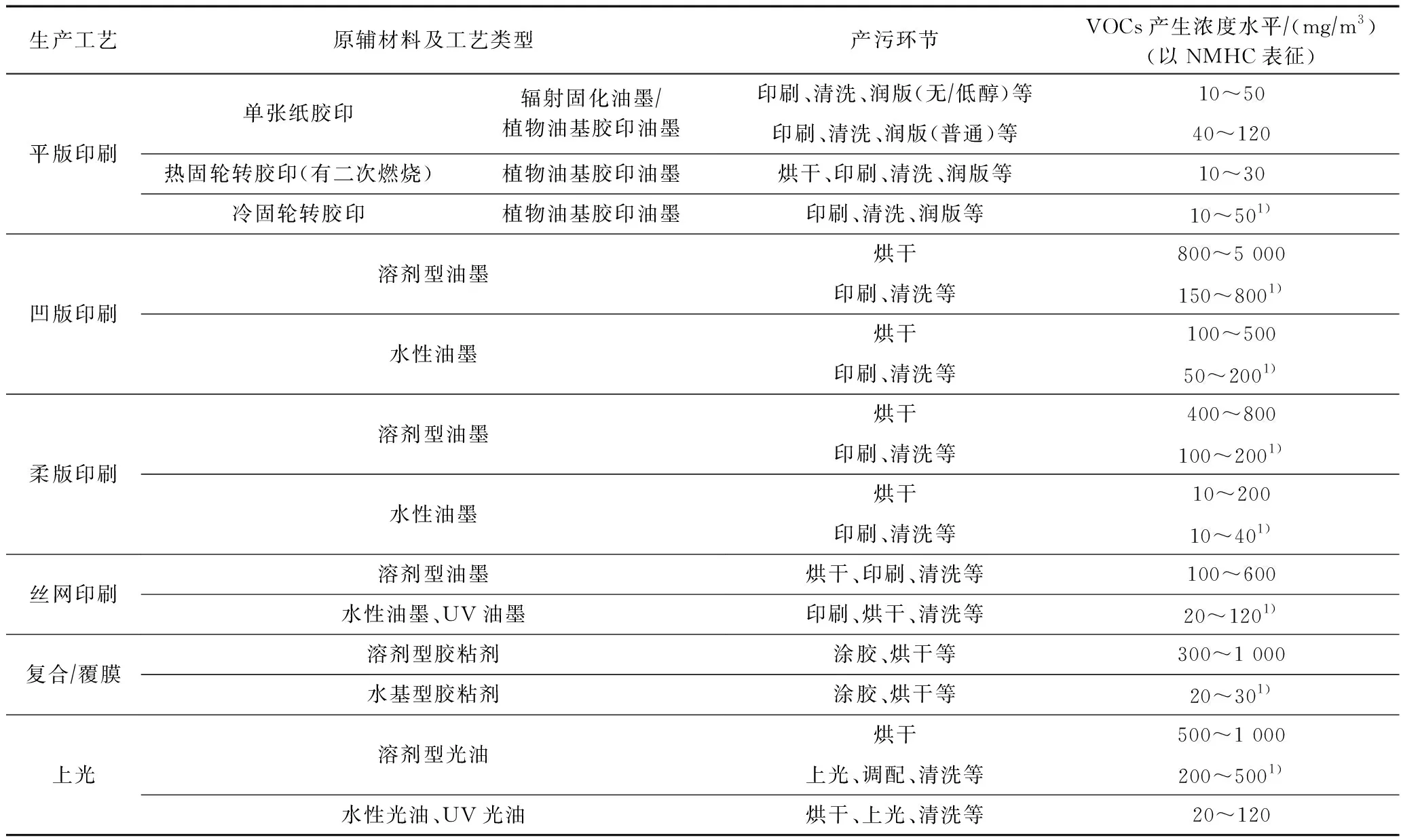

不同生产工艺、不同类型的原辅材料,是导致VOCs废气浓度水平不同的主要原因. 印刷企业VOCs产生于含VOCs原辅材料的储存、调配和运输、使用等环节,其中,包括印刷、烘干、清洗、润版等使用环节的产污占比最高. 对于同一工艺类型,不同产污环节的VOCs废气浓度也有所不同. 印刷工艺各环节VOCs产生浓度水平如表5所示.

表5 印刷工艺各环节VOCs产生浓度水平

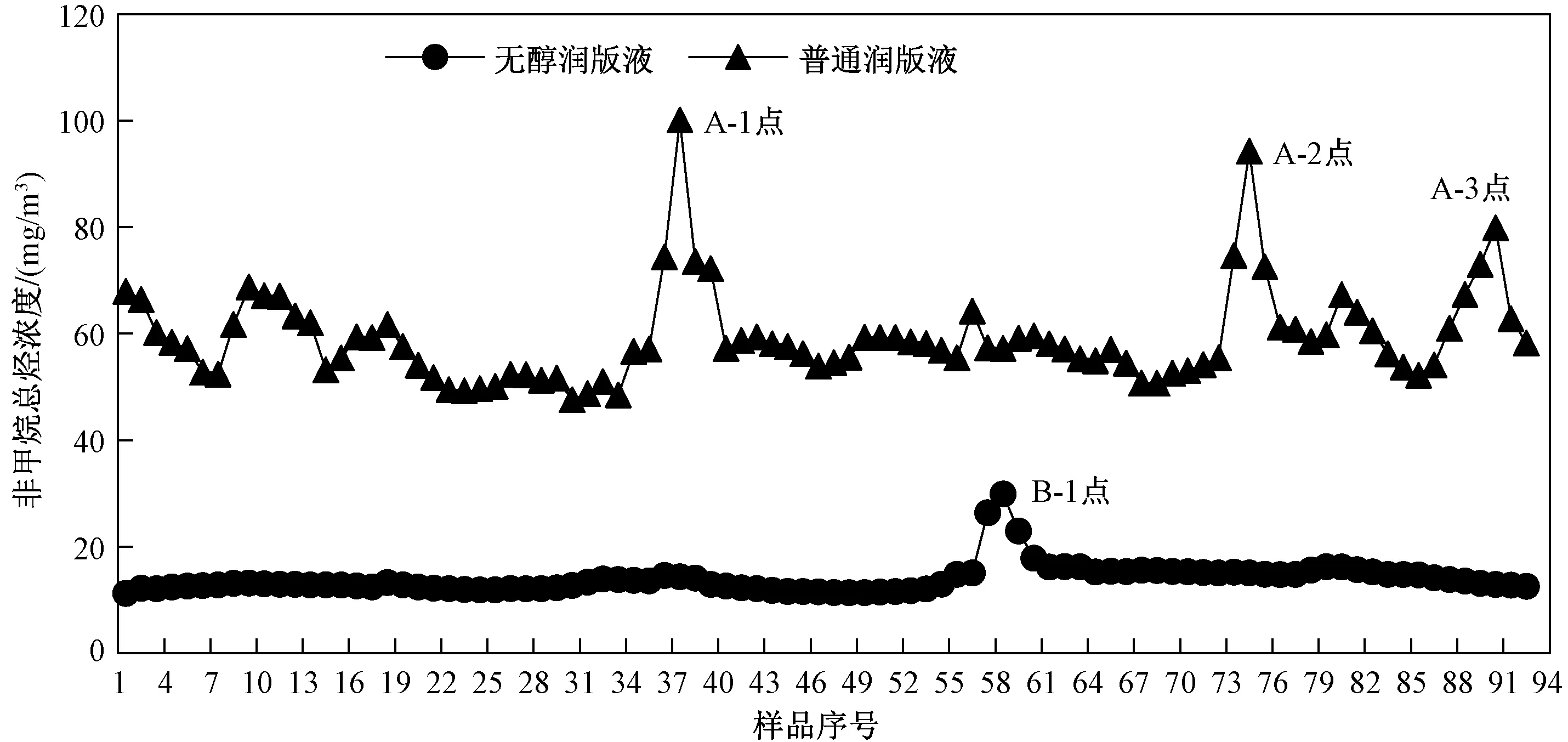

根据生产工艺类型,印刷分为平版印刷、凹版印刷、柔版印刷和丝网印刷,其中平版印刷包括单张纸胶印、热固轮转胶印和冷固轮转胶印. 就生产工艺类型而言,平版印刷生产过程中产生的VOCs浓度水平整体较低(10.0~150.0 mgm3),这与平版印刷使用的油墨VOCs含量较低有直接关系. 通过便携式FID对单张纸胶印生产过程的VOCs废气进行连续监测,对比采用普通润版液和无醇润版液时排气筒废气的非甲烷总烃浓度,监测结果如图4所示. 采用普通润版液时非甲烷总烃浓度范围为47.6~100.1 mgm3,平均值为59.3 mgm3;采用无醇润版液时非甲烷总烃浓度范围为11.2~29.9 mgm3,平均值为13.9 mgm3. 结果表明,采用无醇润版液替代普通润版液可使废气中非甲烷总烃浓度约下降75.0%. 这是由于普通润版液在使用过程中需要在水斗液中添加10.0%~15.0%的醇类物质,而无醇润版液不需要另外添加. 由监测结果曲线可看出,80.0%以上数据在±15.0%偏差范围内波动,期间会出现瞬时浓度高值(图4中的A-1点、A-2点、A-3点、B-1点). 通过将监测结果与生产记录对比,浓度高值均出现在清洗工序. 浓度高值出现的频次主要与换版有关,换版频繁,清洗频率与浓度高值出现频率即高. 这说明对于平版胶印工艺,清洗工序会造成VOCs废气浓度显著升高,但由于清洗时间较短(5~10 min),浓度高值一般呈瞬时、间歇出现.

图4 单张纸胶印VOCs产生浓度水平Fig.4 VOCs concentration level of single-fed offset printing

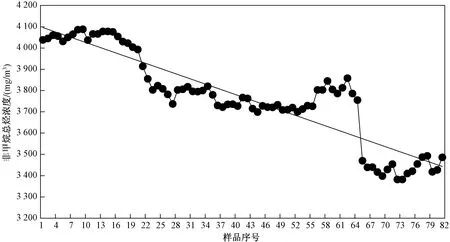

结果表明,溶剂型凹版印刷工艺VOCs产污水平相对较高(300.0~5 000.0 mgm3),其中烘干工序非甲烷总烃浓度为800.0~5 000.0 mgm3. 该研究采用便携式非甲烷总烃监测仪对某溶剂型凹版印刷企业A烘干废气进行了连续监测,监测结果如图5所示. 企业A针对印刷烘干废气采用了“LEL减风增浓+RTO”的处理工艺,监测位置位于RTO入口处. 由图5可以看出,废气中非甲烷总烃浓度在 3 382.0~4 088.0 mgm3之间,平均值为 3 770.0 mgm3,浓度水平较高,波动较小,RTO可达到燃烧自维持. 通过“气袋法采样+离线FID检测”的方法对企业A印刷车间无组织废气进行采样,共采集3个样品,浓度分别为746.2、428.3、488.6 mgm3,平均值为554.4 mgm3,相对较高. 分析车间废气浓度较高的原因主要是:墨槽、墨桶敞开液面面积大,尤其是车间内温度较高时,造成溶剂快速挥发;“减风增浓”使烘箱内污染物浓度升高,如果缺乏有效的自动控制可能会发生烘箱内正压,使无组织逸散量增加.

图5 溶剂型凹版印刷烘干环节VOCs产生浓度水平Fig.5 VOCs concentration level in the drying process of solvent-based gravure printing

由表5可以看出,对于同类生产工艺,VOCs产生浓度水平与所使用的原辅材料类型直接相关. 采用溶剂型原辅材料的工艺过程VOCs产污浓度水平明显高于采用水性、UV等低VOCs含量原辅材料. 采用胶印油墨、UV油墨、UV光油等原辅材料时,由于其VOCs含量较低,生产过程中VOCs浓度水平普遍较低,一般在10.0~50.0 mgm3之间,但由于清洗过程使用的清洗剂 VOCs含量较高,所以该类工艺废气VOCs浓度波动较大,会出现间隙性高值.

采用水性油墨的凹版印刷VOCs产生浓度水平为50.0~500.0 mgm3,显著高于其他采用低VOCs含量原辅材料的生产工艺,这是由于凹版印刷目前主要用于塑料薄膜、涂布纸等非吸收性承印物的印刷,产品类型以塑料软包装、标签、烟包为主,适用的水性墨VOCs含量普遍较高(7.9%~28.0%). 所以对于凹版印刷工艺,采用水性墨进行源头替代后仍需采取高效的VOCs末端治理设施.

从产污环节来看,烘干环节产生的VOCs废气浓度一般高于其他生产环节,主要是溶剂在高温下加速了挥发.

对于大部分印刷企业,VOCs产污浓度水平波动较大,主要影响因素:①订单长短的影响. 长单活即换版频率低,VOCs浓度波动较小;短单活即换版频率高,VOCs浓度波动较大. ②开机率的影响. 印刷机、复合机、上光机等设备开机率高,则VOCs浓度水平较高,反之亦然. ③上墨量的影响. 单位时间内产品的上墨量越大,则VOCs浓度水平越高. 上墨量受图文覆盖率、墨层厚度、印刷速度、版面宽度等的影响. 图文覆盖率高、墨层厚、印刷速度快、版面宽,均会造成上墨量增加.

3 结论

a) 工艺类型、原辅材料类型是影响废气中VOCs浓度水平的主要因素,采用低VOCs含量产品进行源头替代可有效减少VOCs的产生,降低废气VOCs浓度水平. 平版印刷工艺VOCs废气浓度水平普遍较低(10.0~120.0 mgm3),这与胶印油墨VOCs含量普遍较低(<5.0%)直接相关. 对于凹印、柔印、丝印、复合覆膜、上光等生产工艺,VOCs产生浓度水平波动范围均较大,VOCs浓度主要与所采用原辅材料的稀释剂类型相关. 采用溶剂型原辅材料生产工序的VOCs废气浓度水平(100.0~5 000.0 mgm3)普遍高于采用其他类型原辅材料的生产工序(10.0~500.0 mgm3),这与溶剂油墨VOCs含量(20.0%~76.9%)明显高于水性油墨(0.3%~28.0%)和UV油墨(2.3%~7.0%)的现状相吻合.

b) 通过与油墨、胶粘剂、清洗剂的产品VOCs含量限值标准对比发现,90.0%以上样品可达到标准要求,但个别样品仍存在超标情况,并且同类型原辅材料中不同样品间VOCs含量可能会相差较大,所以在推动源头替代的同时,应加大产品标准的执行力度,加强对产品VOCs含量的管控,以保障印刷行业源头治理的减排效果.

d) 溶剂型凹印工艺的VOCs废气产生浓度水平最高(150.0~5 000.0 mgm3),这与溶剂型凹印油墨VOCs含量高(57.1%~76.9%)有直接关系. 通过对凹印烘干废气的“减风增浓”,可使废气浓度维持在较高水平,从而降低RTO、RCO等末端治理设施的投资成本与运行费用,对于推动凹版印刷高效治理具有促进作用.

e) 凹印烘箱“减风增浓”可能导致印刷车间无组织废气浓度升高,建议通过以下措施进行改善:①采用烘箱风量、风压自动控制及调节系统,使烘箱内部保持负压,同时提高烘箱及废气管道的密闭性,减少无组织逸散;②进一步加强车间无组织管控,对墨槽、墨桶进行密闭改造,稀释溶剂采用管道输送,防止车间温度过高;③对车间无组织废气进行收集治理,治理工艺可采用“吸附浓缩+燃烧”“吸附浓缩+冷凝回收”等.