高速铁路软土地基处理工程中CFG 桩的应用

苏晓亮

(中铁建贵州建设有限公司,贵阳 550000)

1 工程概况

哈齐铁路客运专线HQTJ-5 标段(泰康至齐齐哈尔间段),里程 DK218+000 ~DK282+737.1,正线长度64.67km。沿线地质条件特殊,以软土、松软土等居多。合理做好地基的处理工作可有效避免路基工后沉降,也是后续各环节顺利推进的必要前提【1】。鉴于软土、松软土的特殊性,以现行的施工规范为指导,按照施工工艺标准正确施工。根据现场地质勘察资料,经分析后最终选择的是长螺旋钻管内泵压混合料的方式。

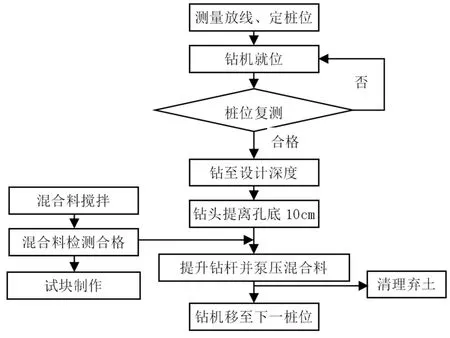

2 CFG 桩施工工艺流程

2.1 工艺流程

长螺旋钻管内泵压,在其支持下完成混合料的灌注作业,形成完整的CFG 桩,如图1 所示。

2.2 施工方法

2.2.1 测量放线

图1 长螺旋钻管内泵压混合料成桩工艺

安排施工人员完成清槽作业,应利用全站仪等高精度仪器设备测放清土标高及边线。选择基坑边线和内部2 个区域,以5~10m 为间隔依次在指定位置打入规格为φ6mm、长30cm的钢筋,2 根钢筋之间拉小线,确保清土标高和边线标高的合理性。

2.2.2 钻机就位

根据施工要求将钻机置于指定位置,检验钻杆塔身的垂直标杆,以此为依据判断钻机是否垂直,若不垂直则进行适当的调整,确保钻杆与桩位中心线尽可能地重合,可允许的垂直偏差为1%以内。

2.2.3 混合料搅拌

混合料应根据合理的配合比进行充分搅拌,并确保各成分计量准确,要求28d 龄期的混凝土强度不应低于设计要求的强度。混合料坍落度可控制在160~200mm,混合料的运输需要通过专门的搅拌运输车完成。

2.2.4 钻进成孔

钻进作业前需要先将钻头阀门关闭,然后逐渐向下移动钻杆直到触碰到地面,然后再开启马达实施作业。钻进时通常按照先慢后快的原则,能够保证钻杆的稳定性,还有利于及时发现钻孔的偏差并进行调整纠正。在钻进作业时,对于钻杆出现大幅度摇晃的现象,应在原基础上降低钻进速度,从而避免桩孔偏斜等问题。钻进深度的控制通常与设计桩长有密切关联,伴随钻进作业的持续推进,当钻头达到设计桩长对应的标高处后,应及时在钻机塔身处标记,用于辅助判断桩长。钻进过程中检查动力头的位置情况,若该装置的底部到达标记处,则表明满足设计桩长要求。

2.2.5 灌注及拔管

钻进至设计标高后便要暂停钻进,适当向上垂直提升钻头,使其与孔底间距保持为10cm,以便设置在钻头底部的阀门可有效打开,再通过输送泵运送混合料,在钻杆芯充满混合料之后开始逐渐向上拔管,该过程应严格遵守操作规程,严禁先拔管后送料的行为,混合料的输送量应当与拔管的速度保持协调。拔管的速度应控制在2.0~4.0m/min。桩身混合料的泵送压装置应不间断作业,确保均匀提升,并保证钻头可以一直埋入混凝土1m 左右的深度,同时,还应防止因混合料的供应不足而引发的停机待料现象。

2.2.6 移机

结束一根桩的钻进作业后,若各项指标都满足要求,则将钻机移至下一根桩。由于CFG 桩施工量较大,因此将排出大量渣土,易出现堆积在临近桩位的情况,或在支撑脚作用下发生桩位偏移现象。对此,在移动钻机之前必须复核桩位【2】。

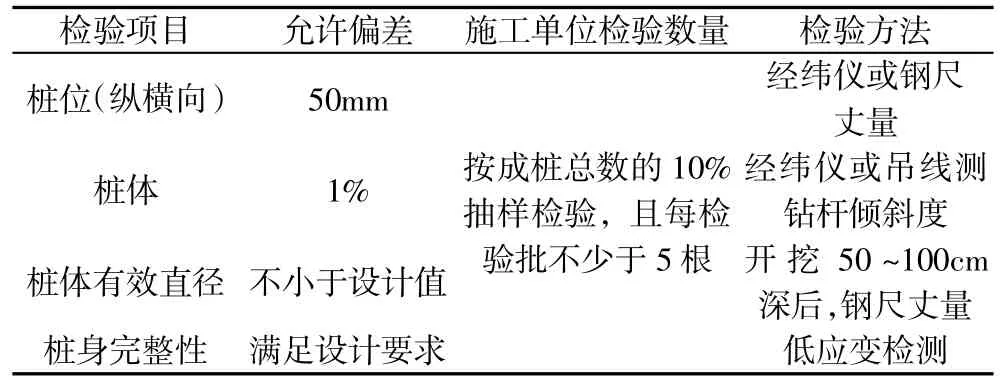

2.3 成桩检验

完成CFG 桩施工后,做好成桩检验工作,具体检验项目、操作方法以及误差控制标准见表1。

CFG 桩施工中,每台班都应当对配合的混合料做全面的检查,除了28d 强度外,还要注重对单桩和复合地基各自承载力的检验。

2.4 施工控制要点

1)合理调整钻进速度,始终保持匀速工作,防止出现螺旋孔。进行钻孔时需注意缓慢提速,以便实时观察、纠正孔位,使其在误差允许范围内。

表1 CFG 桩的成桩检验要点

2)要想对桩长与垂直度进行更好的控制,则需通过计算地面标高与桩底标高之间的差值,并找出相应位置进行标示,便于观测桩长变化,从而使得CFG 桩自身有效长度达到设计标准。此外,当进行施工时还需保持钻杆的垂直。

3)在预制混合料时应严格参照配合比选择各配料成分,搅拌时间应控制在1.5~2min,最终坍落度应保持在16~20cm。

4)待钻杆芯内充满混合料后,才能开始进行拔杆。同时,在拔管工作中由于桩顶混合料密实度较差,所以,对于桩顶往下的2.5m 之间部分借助插入式振捣棒开展工作更为合适。

5)要想将预留的桩头全部凿除需待整个桩体强度达到设计标准,且所有桩体需凿除的部位都应借助水准仪进行测量与标注,凿除时应由施工人员持钢钎从外至内插入桩体内,待上部桩体被切断后,使用小钎从顶部开始修剪。

6)由于原桩位往往会受钻机侧压影响发生位移,因此,当后续对下根桩进行施工时,需再次进行定位,避免桩体位置偏离值在误差允许范围外。

3 常见质量问题及控制措施

CFG 桩施工期间易出现堵管、串孔、断桩等问题,可采取以下措施预防解决。

3.1 堵管

长螺旋钻机运行中易发生堵管现象,要根据具体原因采取针对性处理措施:

1)配比不当。应当全面考虑各种影响因素以及输送泵的性能,可视实际情况灵活增加适量的细骨料和粉煤灰,以达到改善混合料和易性的效果。

2)搅拌效果差。做好搅拌之前的准备工作,即测试骨料的含水率,以此为依据调整配合比,选择配备自动计量系统的搅拌机,持续搅拌时间至少达到90s。

3)设备问题。接管时应尽可能避免使用弯管、软管等,减小泵送过程所受到的阻力;泵送作业时,应根据施工的具体条件确定科学合理的工作参数,避免因压力过低引起堵管;在输送结束后也应当及时将泵清洗干净。

3.2 窜孔

由于CFG 桩间距较小的特点,在遇到饱和粉土、细砂层时易发生窜孔现象。对此,必须灵活调整打桩顺序,遵循隔桩跳打的原则,在已打桩混凝土完全达到固结状态后方可补打。

3.3 断桩

断桩包含2 类:

一是浅部断桩,发生于桩顶下0.8~1.5m 范围内,产生的原因一般是清理桩间土和破除桩头时未采取有效的保护措施,该种情况可以通过人工破除代替机械作业的方式进行避免。

二是深处断桩,主要与成桩作业时钻杆提速过快有关,此时易发生坑壁塌陷现象,加上泵料输送与拔管速度不协调导致的。针对该情况,在桩身较长、孔壁易塌陷的条件下作业时,应当合理控制拔管速度,不能过快,更不能进行停泵送料的操作。

3.4 桩身缩径

桩身缩径产生的原因,一方面是钻头磨损较为严重未及时更换,在钻孔作业前应当严格检测钻头的直径,确保钻头磨损程度符合施工要求;另一方面是由于拔管速度过快,混凝土受到坑壁的挤压后产生缩径,因此在施工过程中应合理控制泵送量与设计量,并根据实际情况不断调整拔管速度,严格控制好每根桩的投料量,至少要与设计灌注量保持一致。

3.5 桩头或桩身空芯

该问题通常是拔管时排气阀异常运行所致。由于排气阀无法正常使用,导致管内空气难以快速排出,桩体内夹杂空气,形成空芯。对此,应当定期检查排气阀的有效性,防止排气阀出现堵塞。

4 结语

由论文探讨结果可见,要确保整个高速铁路的施工质量,关键是要注重提升优化软土地基处理技术,而本文通过在项目下添加CFG 桩,在很大程度上降低了软土地基的处理难度,并使地基得到了更好的加固,该研究可为类似工程提供借鉴。