论某工业厂房钢结构施工技术要点

孙羽

钢结构凭借跨越能力强、装配化施工比重高、内部空间利用率好等优势,被大规模应用在工业厂房项目中。通过推广钢结构厂房不仅加速了厂房基建的施工效率,还开拓了建筑工程低碳化、绿色化的发展新途径。为了进一步明确钢结构厂房在实际工程项目中的应用情况,本文以某钢结构厂房建设项目为案例,详述了钢结构厂房的施工工艺过程,明确了钢构件加工生产的关键点,分析了主要施工技术要点。通过实践经验发现钢结构厂房的施工效率高、工艺流程简单,极大地降低了工程建设项目的投入产出比。

伴随国内基础设施建设水平的持续提升,国内基础设施建设领域迎来重大变革,钢结构逐渐成为基础设施建设领域的“生力军”;我国目前的大型工业厂房基本采用轻钢结构,轻钢结构建筑与传统混凝土建筑相比,不仅跨越能力更强、空间利用率更好,而且施工效率更高,结构抗震能力更加优异。因此本文通过某产品生产线房建项目钢结构工程为案例,总结钢结构工程施工技术要点,具有十分重要的工程实践意义。

一、工程概况

项目为某产品自动化生产线房建工程,该工程总建筑面积:27780.16m2;耐火设计等级3 级,地震设防烈度6 度,设防标准属丙类,钢结构的设计服役年限为25 年。其中第11#产品包装车间厂房基础为独立基础,上部结构全部采用预制钢结构,设计服役年限为25 年;钢架横梁、承重柱、吊车梁等主体承重结构选用Q345B 级钢,端头板、联系板等附属构件也选用Q345B 级钢,局部结构加劲肋板选用Q235B级钢,其他附属构件选用Q235 级钢;用于装饰的檩条选用冷弯薄壁型槽钢,拉条选用圆钢,支撑杆件选用角钢;为了确保钢构件之间的连接固定强度,主体构件之间连接均采用GB10.9 或JSSS10t 级高强摩擦型螺栓,且摩擦面应保证裸露,不允许喷漆,高强螺栓采用喷砂法除锈,除锈后的螺栓表面抗滑移指标不能低于0.45(钢材为Q345)或0.35(钢材为Q235);混凝土强度等级:基础部分混凝土强度等级为C25,垫层混凝土强度等级为C20。钢筋混凝土保护层厚度:基础:40mm。

二、钢结构厂房施工工艺及过程

(1)主要工艺过程如下:施工前场地的“三通一平”→钢构件运输→钢构件吊装准备→主体桁架梁及承重柱吊装→檩条支撑杆吊装→防锈蚀处治→屋面系吊装→其它附属构件吊装→装饰装修工程→临时结构拆卸→交工验收;

(2)屋面系统安装工艺流程:前期筹备→主梁吊装及校正→檀条压杆吊装及固定→排水天沟施工→虹吸式雨水外排管道施工;

(3)屋面梁连接程序:现场对接微调→高强螺栓预位→高强螺栓初步紧固→高强螺栓完全紧固→螺栓密封保护。

三、钢结构构件加工制作工艺要点

1.钢结构制作的主要工艺流程

结合现场施工机械配置及施工工艺要求,拟定的构件生产加工流程如下:承重柱→桁架梁→檩条、排水天沟、天沟支撑系→附属构件→屋面系(配件)→墙面系(配件)。

2.钢结构制作施工技术要点

(1)放样

①样板制作应先放样,以保证样板尺寸的准确性和精确性;

②放样比例尺为1:1,直接将其放至样板操作台上,如果实际尺寸过大,可分段放样;部分构件仅对节点部分的尺寸给出了明确的设计尺寸,为了减少工作量,可按比例缩小放样,但必须保证放样准确;

③放样交汇处应外加铁皮保护,同时用尖锐刀具在表面划出连接点;

④放样完毕后应由检测员现场检测,以确保构件加工参数的精确性和准确性。

(2)下料切割

①钢材下料前应详细核对钢材的型号、规格及种类,由质量检测员签字确认,保证主材各参数与设计图纸一致;

②母材的切割线应提前弹出,弹线应保证平直,尤其对于表面欠光滑的钢板,应特别注意弹线精度;母材对焊前应进行必要的探伤检测,质量达标后方可切割或焊接,如需使用剪切机剪板,则一次剪切长度不能超过剪切机的极限尺寸;

③母材下料切割误差应满足±1.5MM(人工切割)要求,自动化切割误差应满足±1.0MM(自动切割)要求,垂直度应小于母材板厚的5%,同时应满足±1.5MM 的误差要求,切割线边缘应保证光滑,不允许出现毛边、凹凸不平等问题;

④母材切割后,应及时检测切割面、切割误差、切割飞溅物,检测达标后,作合格标识并入库备用。

(3)制孔及矫正

①成孔选用冲击成孔、钻孔、气割等方式,通常情况下,优先选用钻孔成孔技术;

②成孔前使用刀具在钢构件表面刻画孔道中心点,为了提高成孔效率,可将多层钢板层叠后统一成孔;

③若成孔误差超过规范限值,则无法使用钢块填充,可选用与母材相匹配的焊条将孔道填充后,重新成孔;

④钢构件矫形可选用物理矫形和加热矫形两种方式,条件允许的情况下,优先推荐物理矫形;

⑤若使用加热矫形技术,则应严格遵照操作规程,连续矫形次数不能超过两次,如果矫正量超限,可在相反方向加热弥补。

(4)组立机组装

①钢构件装配前,装配人员现场应组织召开技术交底会议,项目总工应做好技术培训和监督工作,会前组织工人共同熟悉装配图纸,熟悉各种装配工艺,检查各钢构件的尺寸、外形、数量是否满足技术标准;

②装配定位选用断焊技术,焊接有效长度应介于30mm-50mm 之间,且不低于设计焊接长度的2/3,断焊焊缝分布应均匀,且焊缝强度和抗变形刚度应满足规范要求;

③大型钢构件装配前应布置专用的操作平台,同时进行1:1 放样,保证放样准确后,方可开展构件装配作业。

(5)焊接与再矫正

①选用门式埋弧焊接机,将H 型钢对焊连接;

②焊接过程中使用的焊条、给定的焊接电压、电流强度等指标,应根据焊接母材的特性现场确定;

③为了避免对焊过程中,焊接附加应力产生的焊接变形,对焊应在专用的矫正机上完成。

(6)喷丸除锈及涂装

①钢构件成品应使用喷丸除锈机械自动除锈,经处理的钢构件表面不允许出现毛刺、咬边或其它明显病害;

②钢构件表面的喷丸除锈标准不能低于Sa2.5 级,同时应确保后续涂装工艺的顺利进行。

③钢构件经除锈处理后,在返锈前应完成首道底漆涂刷工作,且整个底漆涂抹作业应控制在24h 之内完成。

(7)钢构件验收

①用于装配的钢构件在预制出厂前应完成各项检测,且出厂的预制钢构件应具备完备的各项检测证书和产品合格证;

②为了避免装配过程中出现问题,预制构件应在厂家进行试拼,以检测构件的尺寸、强度等质量是否满足装配要求。

(8)成品的堆放及装运

①预制的各类钢构件应根据尺寸、部位分别标识并存放;

②钢构件运输前应做好计划,根据装车顺序提前布置好,以避免不必要的翻动;

③预制钢构件成品装车运输前,应进行最后的检查,避免遗落关键构件;

④考虑到公路运输的限高要求,建议车辆的装运高度应控制在4.5m 内,且钢构件纵、横向超宽不能大于2m。

四、钢结构基础施工技术要点

(1)为了保证上部结构的承载可靠性,应做好基础部分的施工处治,基础预埋应控制好地脚螺栓的外伸长度,同时保证基础支撑面的标高满足设计要求;

(2)基础部分的现浇混凝土达到终凝后,在基础表面标注中线点,并弹线确定,根据弹线位置给出地脚螺栓的布置位置;

(3)为了提高地脚螺栓的定位效率,建议使用定制的钻孔钢模板配合定位;

(4)地脚螺栓固定后,校核螺栓的丝扣标高是否满足设计要求,标高满足设计要求后,应将其直接焊接固定于钢筋网架上;

(5)为了保护地脚螺栓的螺纹,避免后期螺母脱扣,应在螺纹表面覆盖专用的防护套。

图1 钢柱柱底标高引测示意图

五、钢结构安装工程施工技术要点

1.施工准备阶段

(1)钢构件吊装装配前,应核对材料明细表,同时查验构件的质量合格手续;

(2)基础及预埋件应查验校核定位轴线的方位、标高及平整度等指标,查验后弹线定位,具体定位详见下图1 所示;

(3)考虑到基础及钢构件两种对象之间的差别,为了统一量测标准,应使用同一量测工具。

2.钢结构安装

(1)本项目的主体构件吊装作业拟采用两台12t级的起吊机械联合作业,其它附属构件则配合人工吊装完成,承重钢柱采用旋吊法,考虑到主体结构跨径较大,为了减少起吊周转量,建议先在地面组装后再起吊,起吊过程中应配合人工辅助;

(2)为了提高起吊机械的作业效率,同时保证起吊作业安全可靠,吊装前应设计合理的吊装次序方案,优先吊装竖向构件;

(3)竖向承重钢柱吊装过程中应配合钢柱进行矫正和装配作业,钢柱预位并紧固后,继续进行钢横梁吊装作业;

(4)当承重柱和钢横梁吊装预位后,继续吊装两榀间的横向联系杆,联系杆与主体构件共同构成稳定的承重体系;

(5)为了加快吊装作业效率,檩条、墙梁、拉条及角隅支撑等附属构件可交叉作业;

3.钢柱的吊装与校正

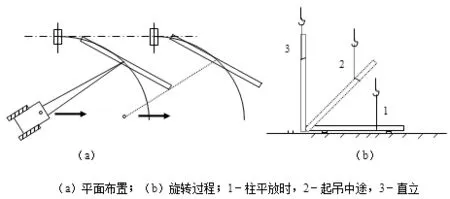

(1)承重钢柱起吊工艺与装配式钢筋砼承重柱类似,考虑到项目工期紧张,为了提高吊装效率,机械吊装需配合人工抬拉,钢构件预位后采用旋转法起吊,具体吊装工艺详见下图2 所示,就位时应保证承重柱绑扎点、承重柱脚中心点和基础中心点实现“三点共弧”;

(2)承重柱起吊离地面20cm 位置处停留,现场人工检查承重柱吊索的可靠性和安全性,检查完毕后,开启回转制动,继续下放10cm 后,人工配合将承重柱对准预位基线,并指挥继续下放,将承重柱插入锚固螺栓后并固定,解锁吊钩并检查承重柱底部及控制块之间是否存在脱空。

图2 旋转法吊装示意简图

(3)承重柱竖向矫正采用两台经纬仪控制,经纬仪先对准承重柱底,并与中线保持正交,逐渐移动至柱顶部,若视线与中线未重合,应现场调整拉绳,使承重柱与地面基线保持正交;

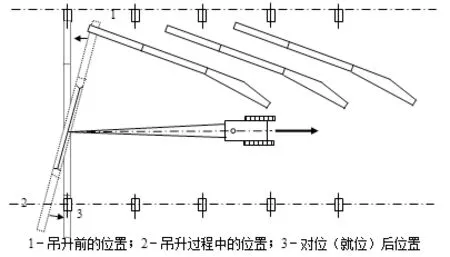

(4)在工程实践中,为了提高矫正效率,一般对多排承重柱同时矫正,可将两台经纬仪布置在纵轴和横轴的一侧,且应与中心线间距不能超过3m,布置示意详见下图3;

图3 钢柱垂直校正测量示意图

4.钢梁的吊装与校正

(1)构件运抵施工现场后,应先装配,钢梁起板翻身可采用两点法,同时配合人工辅助完成;

(2)钢梁起板翻身前应先进行试吊,通过试吊以调整吊索绑扎位置,从而优化吊点受力工况,旋吊至设计位置后,配合人工牵拉控制绳,调整到恰当位置后,吊装预位并使用螺栓紧固;下图4 为钢横梁吊装现场示意图;

图4 钢梁的起吊示意简图

(3)首榀钢梁安装时为了提高稳定性,应增设4组临时揽风绳,第2 榀及以后的主梁可采用屋面檀条和连系梁固定,考虑到本项目的跨径较大,为了保证固定设施的可靠性和有效性,固定设施至少应布置5 道,布置后应采用吊线检查垂直性,结构临时固定设施详见下图5 所示:

图5 刚架临时固定示意图

(4)钢梁吊装前应再次检查承重钢柱,同时应控制钢结构厂房的屋脊线,避免屋脊线偏移而影响整个结构的受力工况,保证不同跨的钢结构屋架体系始终处于同一中线上。

5.柱底板垫块安装及二次灌浆施工技术要点

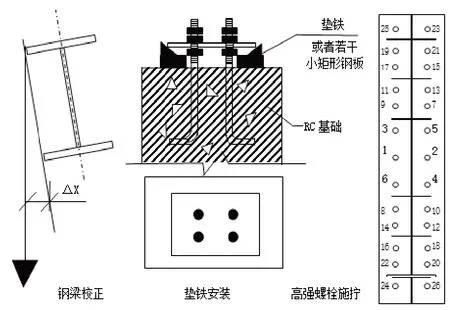

(1)在承重钢柱安装时,为了满足承重柱高程调整需要,可将垫块置于承重柱底部的端头板下方;

(2)垫块厚度取混凝土基础表面的高程和承重柱底板高程之差,垫块应由垫铁和楔形垫块组成,楔形垫块应直接垫于承重柱的底板角处;

(3)主体构件吊装并矫正后,方可灌浆,灌浆应在矫正后的3 天内完工,防止长期静置导致的结构移位,灌浆材料选用碎石混凝土,灌浆混凝土强度等级应高于承重柱混凝土。

6.高强度螺栓施工方法

(1)钢横梁、承重柱连接应选用高强抗剪螺栓,高强螺栓表面应清洁平整,以确保螺栓紧固力满足工程要求;

(2)紧固次序由节点板中心向四周推进,H 型钢板则遵循上翼板、下翼板、腹板的顺序,同一承重柱上遵循上梁柱节点、下梁柱节点、中间梁柱节点的顺序;

(3)钢横梁矫正、承重柱底板垫铁安装及高强螺栓紧固等工艺示意详见下图6 所示:

图6 钢梁校正、柱底垫铁安装及高强螺栓施拧简图

六、檩条及支撑系统的安装

(1)檩条、支撑系等附属构件应配合主体构件同步吊装,附属构件满足交叉作业要求的应交叉同步作业,以提高现场效率;

(2)考虑到本项目的承重柱布置间距为6m,为了减轻工作量,承重柱的檩条安装可依靠滑轮完成,为了避免檩条内部应力过大,应精确控制螺栓孔位,同时保证螺栓紧固力满足紧固要求;

(3)支撑系安装应根据主体结构稳定性要求进行设计,安装位置应准确,以达到预期的支撑加固要求,保证钢结构主体的承载能力和荷载稳定性;

(4)构件吊装完工后应立即调整构件位置,保证正交水平控制要求,及时加设承重柱间的横向支撑系,通过调整支撑系的紧固程度,以实现承重柱垂直度的微调。支撑系紧固端的紧固力应满足设计要求,不应“过紧”或“过松”。以钢结构屋脊线为基准调整水平支撑系,确保屋顶面垂直;

(5)通常情况下,梁角隅支撑均经由地上连接,再吊装至预定位置,并依靠高强螺栓将其与屋面檩条连接。台度角钢使用膨胀螺栓紧固,山墙角钢应固定于山墙檩条以下的翼缘上;

(6)在安装墙面系杆、拉杆时,应微调檩条的水平位置,及时纠正檩条因运输或存放不当而造成的局部变形问题。

七、结语

轻钢结构建筑与传统混凝土建筑相比,不仅跨越能力更强、空间利用率更好,而且施工效率更高,结构抗震能力更加优异,在未来的工民建领域中,钢结构的应用普及程度必将更加显著;为了满足钢结构施工的技术需求,钢结构工程技术人员应及时提升自身的技术水平,丰富自身的专业技术能力,夯实专业技术素养,明确钢结构施工的关键点和核心工艺,熟悉钢结构施工工艺流程,不断总结项目经验,切实提高钢结构施工质量。