道路桥梁施工中混凝土裂缝原因和解决方案

马军

在道路桥梁工程施工中,控制混凝土裂缝十分重要,基于此本文对道路桥梁施工中混凝土裂缝原因进行探索,并对混凝土裂缝进行分类,在此基础上结合工程实际案例,针对性提出了控制混凝土路面各种裂缝的具体解决方案。

一、道路桥梁施工中混凝土裂缝的危害

我国的经济发展离不开项目工程建设,但在施工裂缝防治方面仍然存在着诸多问题。在道路桥梁施工的过程中,产生混凝土裂缝会损坏主体结构,根据调查显示,37.8%的坍塌都是由裂缝而造成的,如部分裂缝产生在结构表面,在渗透作用下,裂缝会逐渐往内部发展,从而埋下安全隐患,威胁群众的生命及财产安全,现已成为施工建设的首要问题。同时,裂缝的出现会增加施工成本,如在维修期间会造成交通拥堵,导致工期延误,难以为道路桥梁的畅通性作为基础保障,从而影响人们的日常出行。裂缝问题必须重点关注,相关部门必须对此问题加强监管力度,施工单位及企业则必须积极找寻裂缝产生的原因,针对性采取合理的解决方案,从而提高工程建设的整体质量。

二、道路桥梁施工中混凝土裂缝的分类

在道路桥梁施工中,混凝土裂缝十分常见,根据其形成的特点,可以大致分为温度裂缝、结构裂缝以及收缩裂缝,具体如下。

(1)温度裂缝。温度是混凝土内部环境出现较大裂缝的主要原因,裂缝主要为横向,基本接近于平行,具体如图1 所示。温度裂缝基本出现在断面比较薄弱的地方,且由于混凝土具有热胀冷缩的流体动力学特性,使混凝土强度达不到设计要求。温度裂缝一般都是有规则的,但也会随着整个混凝土结构温度的变化而发生变化,如发现应及时进行处理。

(2)结构裂缝。结构裂缝主要是由于钢筋混凝土单层桥梁主体结构在自身应力下变化,就方向而言,由于不同位置处的受力存在差异,可能是横向,也有可能是纵向,基本由于混凝土抗性不足而出现在薄弱的地方。同时,结构裂缝在区域内也有可能出现横纵向穿插的情况,裂缝穿过混凝土断面,如图2 所示,该裂缝如在施工中出现,且可能引起路面局部塌陷变形,为道路的后续使用埋下安全隐患。

图1 温度裂缝

图2 结构裂缝

(3)收缩裂缝。表层收缩裂缝产生于混凝土道路表面,道路塑性混凝土收缩问题的出现都会直接造成形变,其中缩水塑性混凝土收缩的问题也十分常见,方向基本不固定,且缝的深度较浅,长短不一,形状可以为线状或者是点状,当前常将表层收缩裂缝称之为“龟裂”。收缩裂缝在道路以及桥梁中较为常见,一般出现在混凝土初凝与终凝之间,集中在施工混凝土完成后的4h~5h。

三、道路桥梁施工中混凝土裂缝的形成原因

在道路桥梁工程施工建设过程中,有多种形成裂缝的原因,而且也有多种形成裂缝的桥梁结构。一般来说,有两种比较常见的施工裂缝:结构性裂缝和非结构性裂缝。

(1)形成结构性裂缝的原因。结构性裂缝主要是指荷载作用产生的裂缝,常见出现的原因为最初设计阶段未进行实地监测,工作人员施工过程中未能严格按照设计图纸来进行操作,使用的非预应力箱梁预应力符合规定,也未能根据当前地理环境进行加固处理,导致荷载作用过大而产生裂缝。同时,施工人员在实际的施工过程中,相关数据的计算不符合要求,渐渐失去原有的保护道路桥梁的作用,且由于存在过多的混凝土结构或载量,导致混凝土结构出现荷载超标的问题。

(2)形成非结构性裂缝的原因。①收缩缩裂缝的形成原因。混凝土道路桥梁工程施工过程中的收缩裂缝较为常见,其作用会导致混凝土结构出现比较明显的体积变化,如表层蒸发速度会比较快,而深层水分损失则相对较慢,其体积会渐渐缩小,如表面添加过多的荷载,混凝土结构就会出现裂缝。同时,在混凝土初步凝结的过程中是没有很大强度的,如在室外温度0℃以下,表面的水分就会迅速凝固,出现结冰现象,随之便会出现体积膨胀的现象,进而引发冻胀裂缝。②温度裂缝的形成原因。混凝土道路桥梁工程施工过程中,材料受温度影响较大,比如在温度较高的情况下,内部和外部会形成一个温度差,混凝土结构会出现变形,导致裂缝的出现,且急剧的变冷或者急剧的变热也会出现裂缝。同时,在承受抗拉力的情况下就很容易出现裂缝,如养护的方法使用不当,也会由于温差问题而导致结构内部受到蒸汽影响,外部空气进入结构内部,出现冷热不均的问题,出现结构表面裂缝。

四、道路桥梁施工中混凝土裂缝的解决方案

某高速公路为双向四车道,路段总长度为19.1km,总宽度限定为22.5m,单车道宽度为2.5m,该工程在施工中出现了裂缝问题。因此,在进行工程材料的购买与组合搭配时,相关设计人员更加侧重于裂缝控制,从而延长路面寿命,增强耐久性以及结构稳定性。下面以该工程为例,浅谈道路桥梁施工中混凝土裂缝的解决方案。

(1)处理箱梁存在的裂缝。该工程箱梁裂缝位置在底板、翼板和腹板上,宽度在1mm 以上,底板、翼板裂缝宽度在0.7mm 左右,随着时间的推移裂缝略有增长。因此,为减少荷载进一步传递,工程在实际建设采用增设钢板、加厚腹板宽度、增设体外预应力构件的方法,在经过加固处理后,达到提高承载力的作用,裂缝基本没有进一步扩展,治理前后对比如表1 所示。

(2)结构裂缝的方案处理。该工程在实际施工过程中,首先测算基土的含水量,保证碾压的平整度,在采用换土法分层前,清理坑穴内的硬物、淤泥、腐土。其次,该工程为了保证回填土的密实度,将管沟、地沟的上平标高定在道路垫层以下,生石灰在使用前7 d 用水分解、分透,然后过筛,要求石灰粒径<5 mm,保证垫层所用的材料质量合格。最后,该工程的拌和要求彻底均匀,避免出现花白现象,并要求虚铺厚度<25 cm,满足工程的设计要求,以此避免产生结构裂缝。

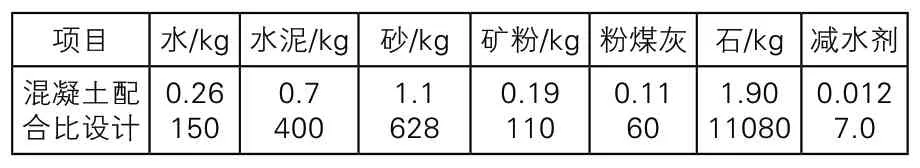

(3)裂缝防治材料选择。该工程在施工前结合施工设计方案及当前建设环境特点,合理选择了材料,并以混凝土产生开裂的原因为基础,对配比和原料进行了细致优化,防止混凝土中含有腐蚀性物质和有机物质。同时,该工程在实际建设过程中细化了配比设计,使混凝土骨料中不含杂料,并对水、水泥、砂、矿粉、粉煤灰、石、减水剂的用量严格控制,以此避免公路桥梁施工中出现裂缝,配比设计详见表2。

表1 治理前后对比

表2 该公路桥梁工程混凝土配合比

与此同时,该工程在混凝土配比中加入了减水剂、膨胀剂和防水剂,以此降低混凝土的内部含水量,以合理配比进行预防裂缝工作,且在配比结束后会对混凝土进行实验,待配比混凝土的各项数据符合工程建设需求后投入使用,这样的做法使混凝土放热得到了有效控制,使工程建设质量进一步提高。

(4)化学方法的合理应用。裂缝较小时,荷载加大则不会增加裂缝,此类裂缝造成的影响较小。在该工程建设中,要求混凝土构件的计算裂缝宽度≤0.2mm,并对裂缝注浆,充分封闭开口,以0.15mm 为界封闭裂缝。对于>0.15mm 的裂缝,采用胶状低压环氧树脂<0.15mm 的裂缝,采用泥状环氧树脂。同时,该工程也选用了碳纤维粘贴处理裂缝,在粘贴3h 后进行检查、处理,通过涂刷浸渍胶来达到保护效果。

五、结语

在道路桥梁工程施工中,控制混凝土裂缝十分重要,因此在当前的道路桥梁施工混凝土裂缝处理过程中,必须首先制定一套科学、合理的解决方案,根据具体的情况探索出有效的措施来解决,将各类的管理工作落到实处,以此对混凝土结构裂缝问题进行有效的控制。