影响路基填料承载比(CBR)试验准确率的常见因素

赵静梅

一、路基填料承载比(CBR)原理

承载比(CBR)试验是表征路基土、粒料、稳定土强度的一种指标。

试验需要根据现场施工时的最佳含水率及压实度设计要求进行试件制备,目的是为了模拟材料在达到最不利情况下的使用状态,试验加载前要在水中浸泡四个昼夜。要模拟现场路面结构对土基的附加应力,需要试件在浸泡过程中及进行贯入试验时,在试件顶面需放置4块荷载板。

二、CBR试验应用

对在建项目-天津市外环线东北部调线工程进行调查分析。天津市外环线东北部调线工程,起止桩号K0+000~K27+310.703,全长27.3km,包括道路工程、桥梁工程、排水工程、泵站工程。其中,路基借土填方量高达758万方。

表1 各标段试验准确率

通过统计试验数据发现,天津市外环线东北部调线工程路基填料承载比(CBR)试验的CBR值受试验测量误差、试件成型的不均匀性等多种因素的影响,给公路设计及施工等带来不确定因素和问题进而影响路基填料承载比(CBR)试验的准确率,现分析原因如下。

三、路基填料承载比(CBR)试验的影响因素

1.贯入加荷速率偏差大

贯入试验通过位移传感器自动采集记录位移数据,标准规定试验过程的贯入速率为1mm/min,不同的贯入速率会造成土样挤压受力不均,影响贯入杆产生轴向偏离,导致两个位移传感器的读数产生很大偏差,从而影响CBR试验最终结果的准确性。

2.试验测量误差,力传感器读数偏差大

破型试验时,摒弃测力环及百分表装置,使用力传感器自动采集数据,从而提高试验数据的精确度。由于不同土质的CBR值不一样,需要读取并记录力传感器显示的几个定值,而读数的偏差则会直接影响CBR值的准确性。

3.现场取样不均匀导致试件均匀性差

CBR试验试样制备前需先通过土工击实试验来确定试样的两大基本指标,即最大干密度和最佳含水率,所以现场取样是否均匀,则会直接影响制备承载比试件成型所需的最大干密度及最佳含水率,进而影响承载比(CBR)的准确性。

4.击实仪使用频率高

进行击实试验的目的是测得试样的最大干密度和最佳含水率,是CBR试验试件制备的前提和基础,而频繁使用击实仪造成击实锤脱落,安装后未及时校准击实锤落距。

5.人员未经培训、成型工艺流程不当

由于操作人员缺乏经验操作不娴熟,在试验操作工程中,分层击实时没有均匀装料,每层试样高低不平,装料不均匀导致每层土料所受击实功不同而影响试样的击实情况,在击实后试样高度距筒顶高度未严格按照规范要求进行,击实试验测得最大干密度和最佳含水率结果不准确。

四、解决方法及措施

1.贯入加荷速率偏差大

控制贯入杆贯入速率为1mm/min~1.25mm/min,重新标定,降低离散性。标定后贯入速率如表2所示。

表2 标定结果

2.试验测量误差,力传感器读数偏差大

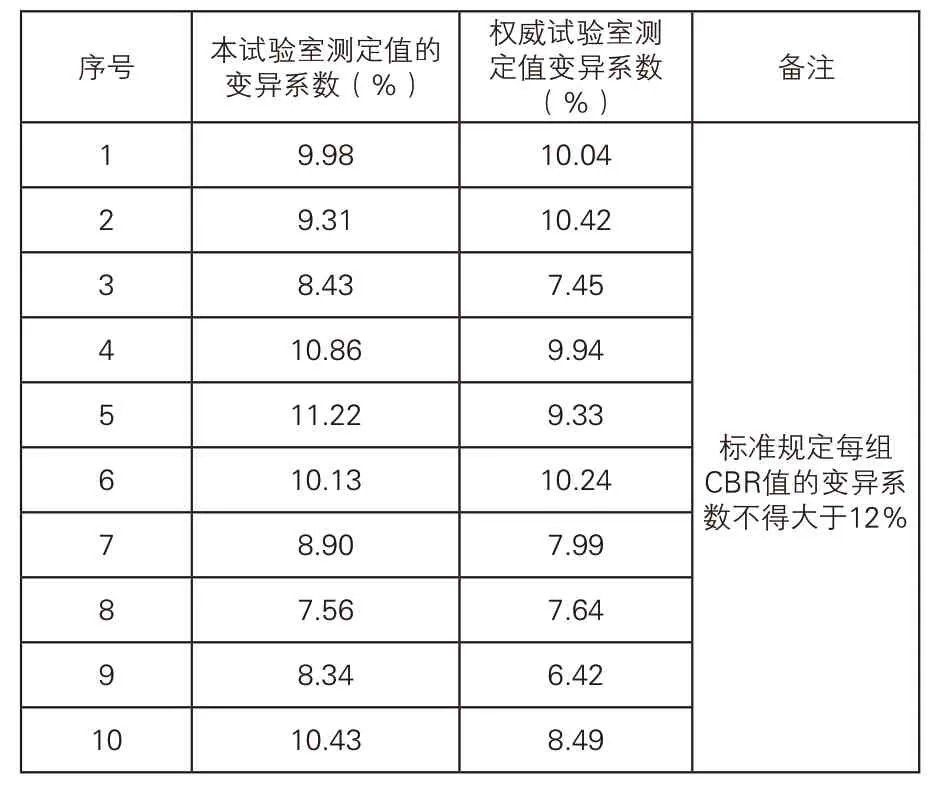

针对上述问题将力传感器送至计量检定单位进行重新标定。传感器经标定后与权威检验检测机构进行比对试验,试验数据表3所示。

表3 力传感器标定对结果影响的比对数据

3.现场取样不均匀试件均匀性差

现场抽取的样品最大粒径宜控制在20mm以下,最大粒径不得超过40mm且其含量不超过总质量的5%。将具有代表性的试料进行风干,土均应捣碎到通过5mm的筛孔。对于细粒土,应按规范要求用5mm方孔筛进行过筛,过筛后会使土样在取样拌和时更加均匀。对于细粒土试样中的大粒径颗粒含量较少,贯入杆在贯入过程中受力相对较均匀,左右两边位移变化量的差值较小;对于粗粒土或巨粒土试样中,大粒径颗粒含量占比较多,贯入杆在贯入过程中容易遇到大粒径颗粒挤压受力不匀,会影响贯入杆的贯入深度,使贯入杆上左右两边位移变化量的差值较大。因此对于含有较大颗粒的土或粒料需用40mm的方孔筛进行过筛,且超粒径部分大于5%时需对试验结果进行修正。

4.击实仪使用频率高

经现场测试,落高为45cm。不同的击实锤落距对CBR值变异系数的影响表4所示。

表4 落距高度与CBR值变异系数的关系

通过数据分析,不同落距对CBR值变异系数影响较大,频繁试验前重新校准击实锤落距,使其达到标准(45±2)cm的要求,减小误差,提高准确性。

5.人员未经培训与成型工艺流程

对操作人员进行理论、实践培训,培训完成后进行考核,提高试验操作的规范性进而提高试验的准确性。要严格按成型工艺流程操作:“成型分层装料均匀、分层拉毛”→“养护箱加水及百分表安装是否符合标准”。

通过实施一系列有效的整改措施后,以下是各个影响因素改进实施后,对在建项目-天津市外环线东北部调线工程四个标段随机抽取了50组样品进行CBR值测定,经检测,准确率达98.3%。

五、结语

综上所述,各因素控制可以相应提高路基填料承载比(CBR)试验的准确率。提高路基填料承载比(CBR)试验的准确率将对评估公路工程基层、底基层及垫层材料的强度、路基路面设计、施工质量与安全都有非常重要的意义。通过后期跟踪调查检测天津市外环线东北部调线工程,发现路面承载力满足要求,无下沉、无大面积裂缝或者细微性裂缝。