SEBS/橡胶粉复合改性沥青高温流变性研究

马 峰, 王蒙蒙, 傅 珍, 代佳胜, 李 晨, 王博雅

(1.长安大学 公路学院,陕西 西安 710064; 2.长安大学 材料学院, 陕西 西安 710064)

0 引言

近年来,重载交通量的日益增长以及持续高温时间的增加对沥青面层混合料高温稳定性提出了更高要求[1-2]。现阶段通常采用对沥青改性的方法来提高沥青混合料高温性能。SBS常用于改善高温地区路面的抗车辙能力,但在SBS(苯乙烯-丁二烯-苯乙烯)B段存在双键,其稳定性及抗老化性能存在缺陷[3]。沥青路面在夏季会受紫外线的长期照射,且路面温度较高,因此对沥青高温稳定性要求较高。SEBS是在SBS结构的B段双键上选择性加氢后得到的改性剂,其比SBS具有更好的耐热性和稳定性[4-5],由于SEBS具有较好的共混性和溶解性,对树脂和橡胶均具有良好的相容性,适合与橡胶粉进行复合改性来进一步提高沥青高温性能,所以SEBS与橡胶粉复合对沥青进行改性应用于高温地区[6-7]。

国内外试验研究发现,相比于SBS沥青改性剂,SEBS不含双键的特殊结构,使其改性沥青具有优异的高温性能和感温性能等[8-10]。朱明广[11]研究SBS与SEBS改性沥青常规试验指标,发现SEBS改性沥青抗紫外老化能力、高温性能要优于SBS。POLACCOG[12]等人发现SEBS掺量在总质量的4%以下时,能够得到储存稳定的改性沥青混合料;BACHIR[13]等人采用动态剪切流变试验,发现与基质沥青相比,SEBS能够显著提高沥青高温抗车辙性能。黄明[14]等人发现当胶粉掺量为20%时,橡胶沥青疲劳自愈合效率达到最佳值。汪水银[15]等人发现胶粉的加入能改善沥青抗老化性能、温度敏感性。孙彦伟[16]等人发现MAH-g-EVA与SEBS复合对沥青改性后,改性沥青的针入度降低,延度增加,沥青软化点升高,沥青高温性能与感温性能得到提升。由于SEBS改性剂能够明显提高沥青高温性能且与橡胶之间有良好的共溶性,然而大部分研究仅对两种改性剂单独进行,针对两种改性剂复合的研究较少。

基于此,采用SEBS/橡胶粉对沥青进行复合改性,通过对改性沥青温度敏感性、抗疲劳性能、高温性能等进行分析,综合评价SEBS/橡胶粉复合改性沥青的高温流变性,为其在高温地区应用提供参考。

1 原材料和试验方案

1.1 原材料

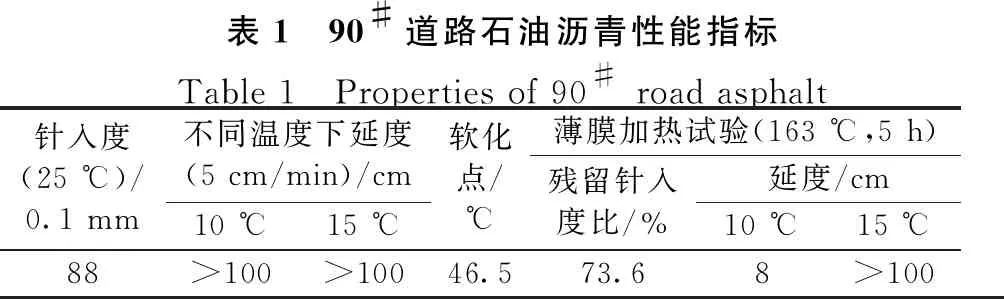

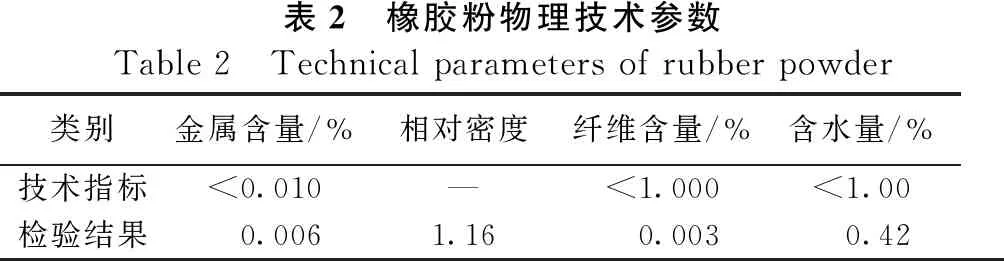

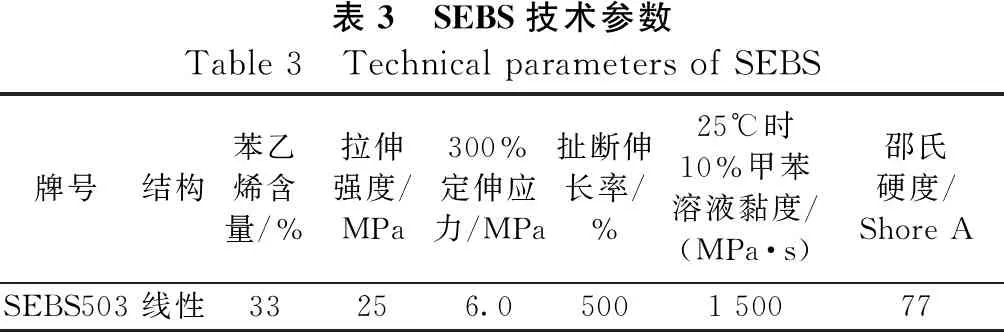

试验采用中海90#沥青、新型橡胶粉和岳阳巴陵石化生产的SEBS503,其具体参数见表1、表2、表3。

表1 90#道路石油沥青性能指标Table 1 Properties of 90# road asphalt针入度(25 ℃)/0.1 mm不同温度下延度(5 cm/min)/cm10 ℃15 ℃软化点/℃薄膜加热试验(163 ℃,5 h)残留针入度比/%延度/cm10 ℃15 ℃88>100>10046.573.68>100

表2 橡胶粉物理技术参数Table 2 Technical parameters of rubber powder类别金属含量/%相对密度纤维含量/%含水量/%技术指标<0.010—<1.000<1.00检验结果0.0061.16 0.003 0.42

表3 SEBS技术参数Table 3 Technical parameters of SEBS牌号结构苯乙烯含量/%拉伸强度/MPa300%定伸应力/MPa扯断伸长率/%25℃时10%甲苯溶液黏度/(MPa·s)邵氏硬度/Shore ASEBS503线性33256.05001 50077

1.2 试验方案

改性沥青的制备:将基质沥青在140℃的烘箱中加热1h,使其处于流动状态,添加一定量的改性剂,人工进行搅拌10~15min,利用高速剪切机在160℃~170℃,剪切50min,之后置于烘箱保温1h,使其充分溶胀。试验确定12%的橡胶粉掺量时,可以获得较好的高低温性能。研究中分别依次将对应沥青质量0.0%、2.0%、4.0%、6.0%和8.0%SEBS改性剂添加到沥青中,制备得到SEBS添加量不同的5种改性沥青。

制备改性沥青完成后,对其采用动态剪切流变试验(DSR)分别进行温度扫描实验、频率扫描实验。沥青频率扫描每组频率为-1、-0.8、-0.6、-0.4、-0.2、0、0.2、0.4、0.6、0.8 rad/s,试验温度选取40℃、50℃、60℃、70℃,每种温度进行5组平行实验,得到老化前后的复数模量和相位角,通过绘制主曲线分析改性沥青的粘弹性规律。

对不同SEBS掺量原样复合改性沥青进行多重应力蠕变恢复试验,实验温度为40℃~70℃,应力控制模式下,采用应力100Pa和3200Pa进行试验,试验步骤为加载1s、卸载9s,10s作为1个加载周期,在不同温度和应力下,进行10次循环试验。

2 试验结果与分析

2.1 频率扫描试验结果分析

实践经验表明,沥青材料在较低应力作用下易呈现出粘弹性规律。DSR试验采用应变为3%,实验温度为40℃~70℃,频率扫描范围为0.1~100ad/s,测得不同复数模量变化,结果如图1。

由图1可以看出,在SEBS的掺量相同的条件下,各掺量改性沥青复数模量都随角频率增大,且趋势相同,表明路面上车辆在以较高的速度行驶时,荷载的角频率较大,此时对路面的损坏较小;在相同角频率下,复数模量随着温度升高而减小,SEBS/橡胶粉改性沥青在高温时从弹性向粘性转变,进而其高温性能下降,产生病害;在角频率为0.1 rad/s时,相同SEBS掺量改性沥青复数模量变化曲线之间的间距随温度升高而逐渐变小,改性沥青温度敏感程度降低,沥青感温性得到优化;在温度为70 ℃时,8%SEBS掺量改性沥青的复数模量变化量最大,其相对于基质沥青提升了46.5%,高温性能明显得到改善。

图1 基质沥青和不同SEBS掺量改性沥青复数模量的变化曲线

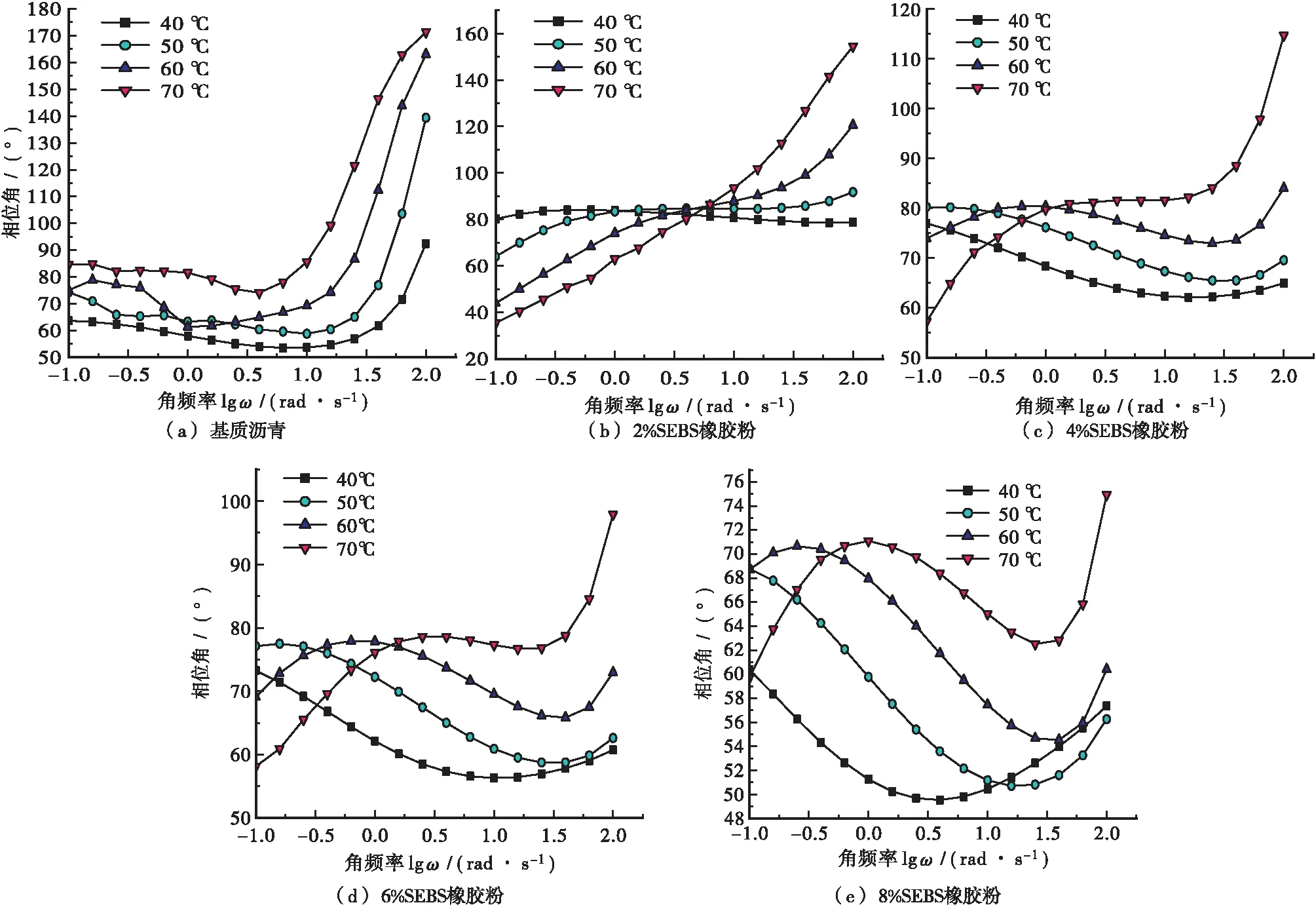

图2为频率扫描实验得到的基质沥青与不同SEBS掺量复合改性沥青相位角随频率变化曲线。

由图2(b)知,角频率为10 rad/s时,基质沥青与改性沥青随温度升高,对应的相位角呈上升趋势。这是因为温度升高时,沥青中粘性成分增多,相位角表征的粘性组分增大。在0.1~100 rad/s范围内,改性沥青与基质沥青的相位角均出现大于90°的情况;分析不同SEBS掺量沥青在60 ℃时相位角的变化曲线,发现随着SEBS改性剂掺量增加,90°相位角对应试验的角频率增大,表明高掺量SEBS/橡胶粉改性沥青的粘弹区更宽。

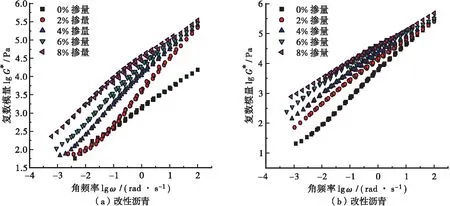

为进一步研究SEBS/橡胶粉改性沥青在更宽频率范围的粘弹性规律,利用时温等效原理进行绘制主曲线[17]。绘制主曲线步骤如下:利用角频率和复数模量取对数,进行线性拟合,计算拟合方程得到lgG*=3.5对应的lgω,以40 ℃作为参考温度求出位移因子,并利用其对5种不同SEBS掺量改性沥青的频率扫描试验结果处理,通过水平移位叠加得到其复数模量主曲线,如图3所示。

图2 基质沥青和不同SEBS掺量改性沥青相位角的变化曲线

图3 老化前后的基质沥青与不同SEBS掺量改性沥青主曲线

从图3(a)中可知,在低频(高温)时沥青复数模量达到最小值,高频(低温)时达到模量最大值,这与实际路面性能变化相一致。在高频区(低温区)时,加入SEBS对于其复数模量有较大的提高。在高频100 rad/s时,不同SEBS掺量对于复数模量的提升效果相近,在27.8%~34.0%之间,在8%SEBS掺量时取最大值,沥青高温性能最优。在低频时,8%SEBS掺量改性沥青相对于基质沥青,其复数模量提幅度为36%,而2%SEBS掺量仅使其提升10.1%,说明在低频时,低掺量改性沥青对于沥青高温性能改善不明显。

从图3(b)可知,基质沥青在老化后其复数模量受到频率变化影响较改性沥青大,与老化前的变化规律相反,添加复合改性剂能提高其抗老化能力。与基质沥青相比,在低频区(高温)不同掺量改性沥青复数模量提高了41%~119.68%,说明老化后的改性沥青抗变形能力在低频时显著增强;在频率为100 rad/s(低温区)时,基质沥青和改性沥青复数模量曲线基本重合,变化幅度仅为4.5%,表明SEBS改性剂掺量对于老化后的沥青高温性能的影响较小。

2.2 温度扫描试验结果分析

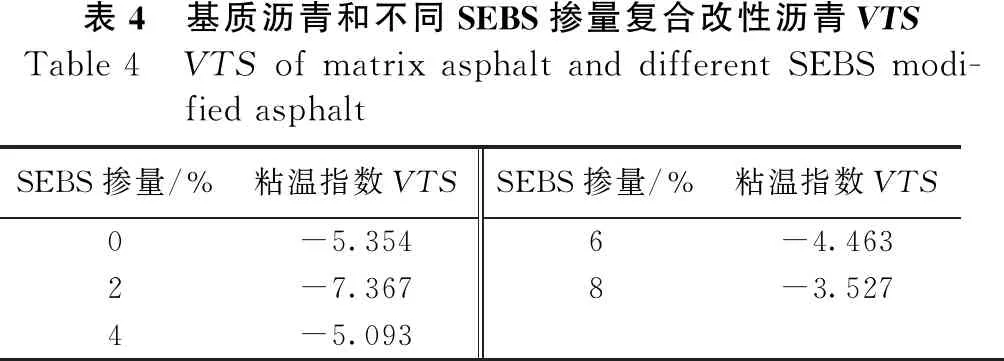

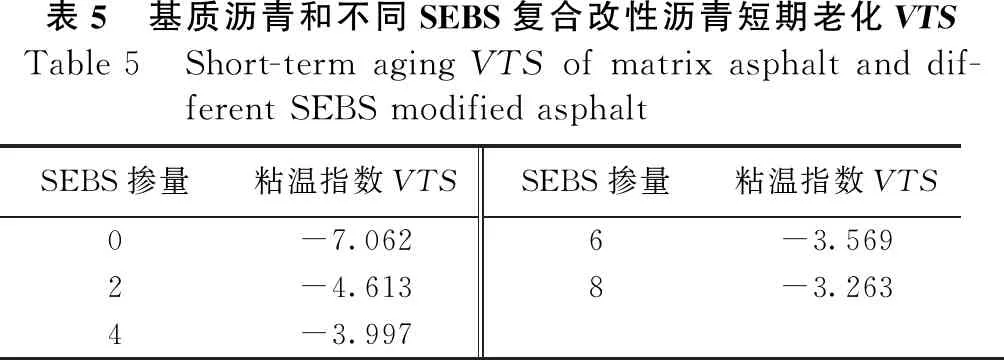

通过温度扫描实验测定出复数模量,建立复数模量和粘温指数两者关系,计算[18]粘温指数VTS来研究复合改性沥青感温性能。DSR试验角频率采用规范值10 rad/s,控制应变为3%,进行温度扫描试验,得到复合改性沥青老化前后沥青的粘温指数VTS见表4、表5。

表4 基质沥青和不同SEBS掺量复合改性沥青VTSTable 4 VTS of matrix asphalt and different SEBS modi-fied asphaltSEBS掺量/%粘温指数VTSSEBS掺量/%粘温指数VTS0-5.3546-4.4632-7.3678-3.5274-5.093

表5 基质沥青和不同SEBS复合改性沥青短期老化VTSTable 5 Short-term aging VTS of matrix asphalt and dif-ferent SEBS modified asphaltSEBS掺量粘温指数VTSSEBS掺量粘温指数VTS0-7.0626-3.5692-4.6138-3.2634-3.997

由表4可知,SEBS改性沥青VTS由大到小依次为:8%SEBS,6%SEBS,4%SEBS,基质沥青,2%SEBS。2%SEBS改性沥青具有最小VTS值,说明其对温度敏感性最强,其感温性最差。改性沥青的感温性能随着SEBS掺量增大而增强,除2%SEBS掺量外,改性沥青的感温性能都有所提高,8%SEBS掺量改性沥青VTS最大,说明其感温性最好。在8%SEBS掺量在老化前后相对于基质沥青其VTS分别增大51.8%、53.8%,即在8%SEBS掺量复合改性沥青感温性最佳。

由表4、表5对比沥青在老化前后的VTS可知,基质沥青在老化后的VTS减小24.1%,其感温性变差,温度敏感性得到增强。老化后,不同SEBS改性剂掺量沥青的VTS增大幅度在7.5%-37.4%,温度敏感性的变化幅度随着SEBS掺量增加而越小, 8%SEBS改性沥青老化前后的VTS最大,即8%SEBS改性沥青具有最好的感温性能。

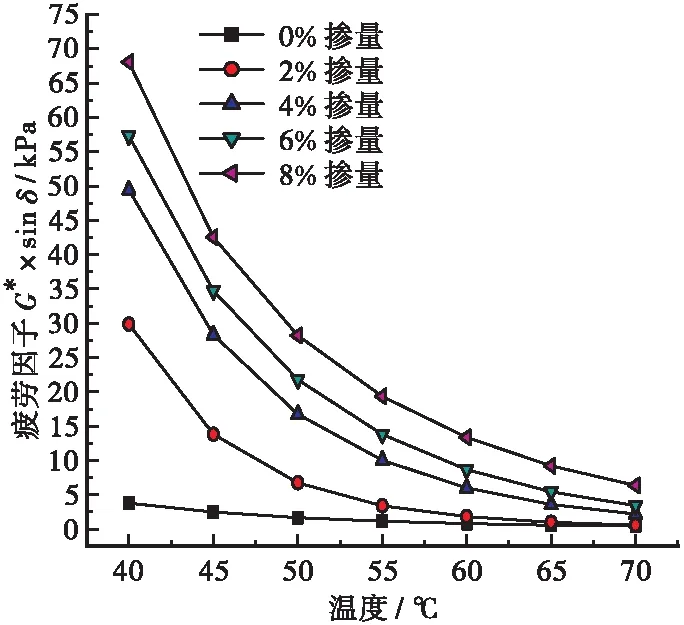

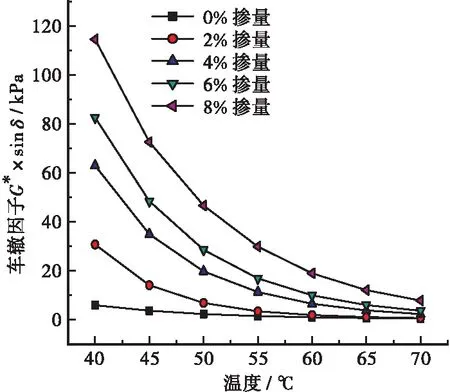

SHRP计划提出沥青的抗疲劳能力主要依赖于其粘性成分,疲劳因子(G*×sinδ)来表示高温状态下沥青的抗疲劳性能。老化前后的疲劳因子随温度变化曲线见图4。

(a) 原样沥青

(b)短期老化沥青

观察图4(a)、(b)可知,随着温度升高,老化前后各改性沥青疲劳因子均降低,说明在温度升高时,沥青中的粘性组分增多,沥青抗疲劳能力增大。在40 ℃~55 ℃时,曲线下降趋势最大,沥青中的弹性成分主要在此阶段向粘性成分转化。在40 ℃时,发现在不同SEBS掺量情况下,8%SEBS掺量改性沥青疲劳因子在整个温度范围内最大,为基质沥青疲劳因子的18倍,表明8%SEBS/橡胶粉复合改性沥青的抗疲劳性能差。在老化后,基质沥青疲劳因子明显增大,其受到老化的影响较大。

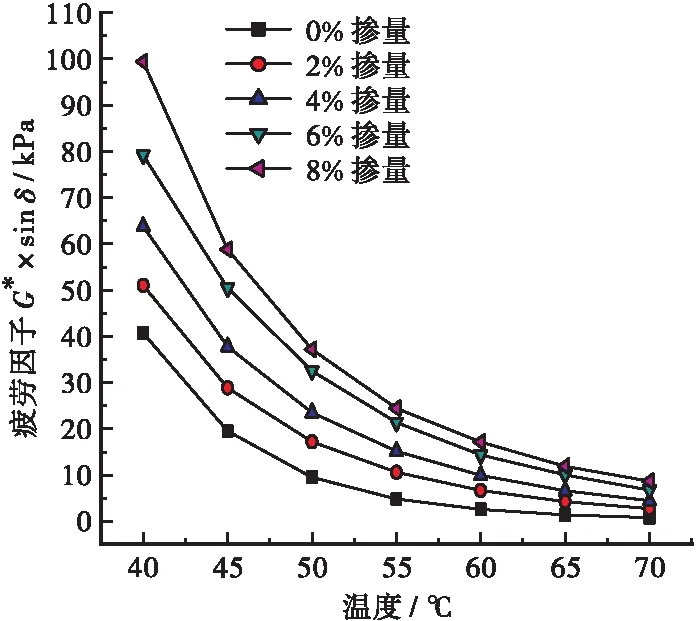

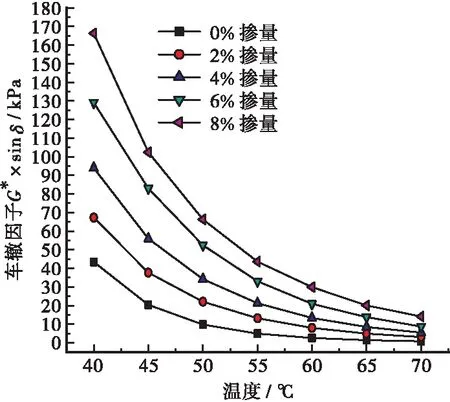

图5(a)、(b)可知,相同温度条件下,改性沥青车辙因子(G*/sinδ)随着SEBS掺量增加逐渐增大,说明SEBS改性剂可以提高基质沥青抵抗变形能力,改善其高温性能。随着温度的升高,不同SEBS掺量改性沥青G*/sinδ均逐渐减小,并且温度在40 ℃~55 ℃范围内时下降速率较快,温度大于55 ℃时,曲线变化幅度减小,表明沥青在较高温度下,粘性成分占主导地位,弹性成分作用较弱。不同掺量改性沥青与基质沥青相比,G*/sinδ增大较为显著,其中基质沥青G*/sinδ随温度变化曲线大致为水平线,且为最小值,表明SEBS改性剂对于沥青高温性能有较好的改善效果。

图5(b)可知,随着温度升高,老化前后的2%SEBS掺量复合改性沥青和基质沥青车辙因子曲线变化幅度较小,表明改性沥青在高温低掺条件下在老化后的感温性能改善效果较差;高温条件下,8%SEBS掺量复合改性沥青老化后G*/sinδ均大于老化前,表明其能明显改善沥青老化后的高温性能。

(a) 原样沥青

(b) 短期老化后

2.3 多重应力蠕变试验结果分析

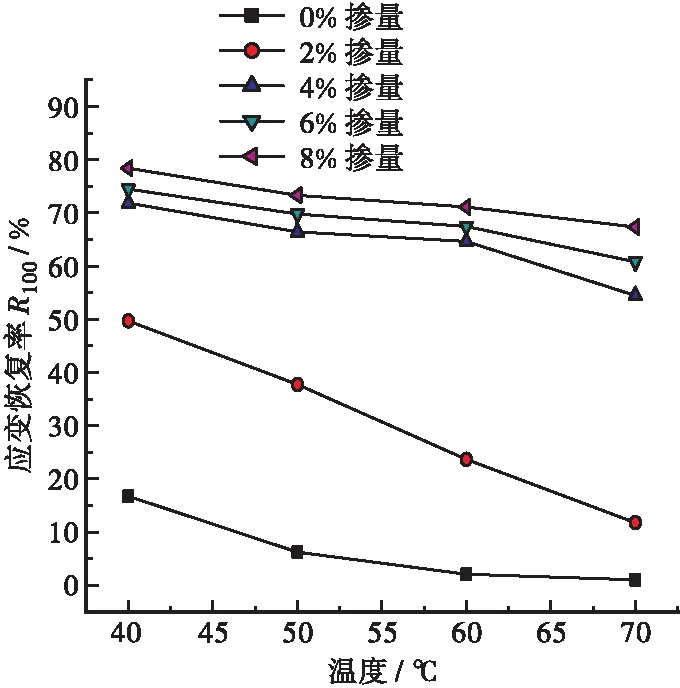

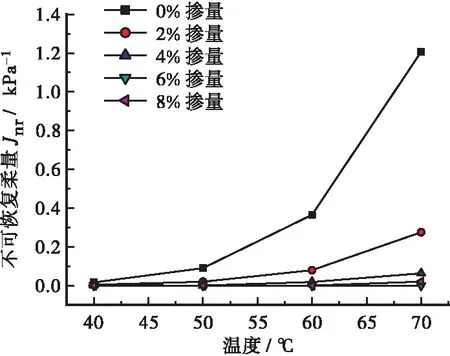

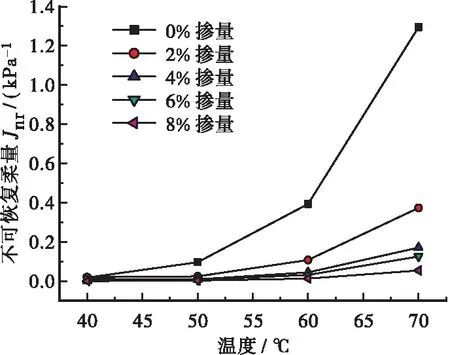

由频率扫描和温度扫描结果可知,改性沥青的粘弹性在随着温度改变而改变,即在评价沥青高温性能时,采用单一粘性和弹性评价存在一定缺陷,试验同时进行多应力蠕变恢复实验(MSCR)。采用应变恢复率R和不可恢复蠕变模量Jnr作为高温性能评价指标[17]。图6、图7分别表示在100 Pa、3200 Pa应力水平下,SEBS/橡胶粉改性沥青应变恢复率与不可恢复柔量。

由图6知,相同应力水平下,改性沥青应变恢复率显著大于基质沥青,说明SEBS/橡胶粉改性沥青在受力之后,其恢复变形能力较强,具有良好高温性能。在100 Pa应力水平下,老化前8%SEBS掺量复合改性沥青的应变恢复率在基质沥青基础上提高了3.68倍,在3 200 Pa应力水平下提升更加明显,达到6.36倍,说明复合改性沥青在老化后高温性能改善更加显著。

(a) 100 Pa应力水平

(b) 3 200 Pa应力水平

由图7知,在100 Pa和3 200 Pa应力水平下,基质沥青不可恢复柔量随着温度升高增加较快,改性沥青增加趋势随着掺量增大越来越缓,说明随温度升高,沥青中弹性成分向粘性成分转变,加入SEBS/橡胶粉改性剂抑制了其转化过程,在70 ℃时,其不可恢复柔量仅为基质沥青的1/24,使改性沥青较基质沥青具有优异的高温抗变形能力,高应力水平下8%SEBS改性沥青高温性能最佳。

(a) 100 Pa应力水平

(b) 3 200 Pa应力水平

3 结论

通过对不同SEBS掺量复合改性沥青在老化前后进行动态剪切流变试验各指标对比分析,评价沥青高温流变性,主要得到如下结论:

a. 与基质沥青相比,8%SEBS、12%橡胶粉掺量的复合改性沥青在老化前后其VTS值最大,可以分别提升51.8%、53.8%,表明SEBS/橡胶粉复合改性剂不仅能够增强沥青感温性能,而且沥青老化后的改善效果也更加明显。

b. 在相同改性剂掺量下,疲劳因子随温度升高而下降,沥青中弹性成分逐渐向粘性成分转化,沥青抗疲劳性能提高;但在相同温度条件下,疲劳因子随着改性剂掺量增加而升高,最大为基质沥青的18倍,沥青抗疲劳性能降低,即SEBS/橡胶粉复合改性沥青抗疲劳性能有待提高。

c. 在相同温度条件下,改性沥青车辙因子随着SEBS掺量增加逐渐增大,且在改性剂掺量为8%时,沥青高温性能达到最佳;在高温条件下,改性沥青中弹性成分占比较基质沥青大,SEBS/橡胶粉改性剂使沥青具有较好高温性能。

d. 8%SEBS复合改性沥青在低应力水平下时,其老化前应变恢复率在基质沥青基础上提高了3.68倍,高温性能提升效果显著;温度升高,沥青中弹性成分向粘性成分转变,加入SEBS/橡胶粉改性剂抑制了其转化过程,在70 ℃时,其不可恢复柔量仅为基质沥青的1/24,改性沥青较基质沥青具有更优异的高温抗变形能力。