钢渣混凝土力学性能及耐久性试验研究

韩 均

(中铁十六局集团第五工程有限公司, 河北 唐山 063000)

伴随着钢铁工业的快速发展,带来了诸多环境问题,废渣、废气、废水排放对环境产生了诸多负面影响[1]。钢渣是钢铁转化过程的副产品,年产量可达1亿t以上,若直接废弃将造成环境的污染[2]。据相关文献资料显示[3],目前我国钢渣的利用率仅为30%左右,这对钢渣资源将造成很大的浪费。因此,多家企业和高校联合开展了钢渣在混凝土中的应用研究,将钢渣替代粗水泥改善混凝土的力学性能和耐久性。

钢渣中胶凝矿物的活性远低于硅酸盐水泥,钢渣的冷却速率远低于硅酸盐水泥的冷却速率[4]。同时,钢渣中非活性组分的含量也很高,因此,钢渣是一种反应性弱的材料[5]。李锐[6]等学者对钢渣在硅酸盐水泥熟料生产中的应用进行了研究,钢渣掺量为10.5%时,对生产水泥的质量没有负面影响。吴福飞[7]等学者用8%钢渣、铁渣和石灰石生产了一种水泥,满足了硅酸盐水泥的抗压强度要求。将钢渣用于水泥生产时,通常掺量很小,为保证水泥的基本强度要求,韩艳丽[8]等学者在碱性氧炉钢渣中加入一定量的调节剂,当炼钢渣处于熔融状态时,可以获得具有高胶凝活性的新型炼钢渣。这项研究发现,钢渣在碳化后增加了其活性.因此,深入了解钢渣与混凝土之间的相互作用对于扩大钢渣在混凝土中的应用至关重要。本文在莆炎高速公路施工中制备了不同钢渣替代率的混凝土装配式小型构件,并对其力学性能和耐久性进行了比较,以阐明钢渣量与混凝土性能变化之间的关系,从而选择最佳水胶比下的钢渣用量。

1 原材料与配合比设计

1.1 原材料

a. 原材料所用水泥为硅酸盐水泥,强度等级42.5,符合国家标准GB 175-2007。

b. 所用钢渣为磨细的碱性氧炉钢渣,密度为453kg/m3。钢渣的主要化学成分及含量见表1。

表1 钢渣的主要化学成分含量Table 1 Contents of main chemical components of steel slag %成分含量/%成分含量/%CaO38.62MnO1.96SiO216.45SO30.18Al2O35.37MgO7.68Fe2O326.49P2O51.82

c.使用的粗骨料为5~25mm的石灰石碎骨料[9]。所用细集料为天然河砂,细度为2.8。

d.采用聚羧酸系超塑化剂(PS)调节混凝土的流动性[10]。

1.2 配合比设计

表2和表3分别显示了水胶比(W/B)为0.50和0.35的混凝土的配合比。混凝土的初始坍落度在17~20 cm之间。

1.3 试验方案

a.抗压强度试样的尺寸为100 mm×100 mm×100 mm,养护条件为(20±1)℃温度和(95±5)%的相对湿度。在3、7、28、90 d龄期测量混凝土的抗压强度[11]。

表2 W/B为0.50的混凝土配合比Table 2 Concrete mix ratio with water-cement ratio of 0.50钢渣掺量/%混凝土成分/(kg·m-3)水泥钢渣粗骨料砂水PS040007771 0732002.315340607771 0732002.3302801207771 0732002.2452201807771 0732002.1

表3 W/B为0.35的混凝土配合比Table 3 Concrete mix ratio with water-cement ratio of 0.35钢渣掺量/%混凝土成分/(kg·m-3)水泥钢渣粗骨料砂水PS040008021 1081407.415340608021 1081407.4302801208021 1081407.4452201808021 1081407.3

b.干燥收缩试验的试样尺寸为100 mm×100 mm×515 mm,养护条件为(20±1)℃温度和(95±5)%的相对湿度,养护持续3 d后将养护湿度调整为(65±5)%,并在试样两端安装收缩测量装置,测定3、7、28、90 d龄期混凝土的收缩值。

c.试件在(20±1)℃温度和(65±5)%的室内相对湿度下进行养护,养护时间分别为3 d和28 d,养护完成后将试件进行3、28 d碳化,最后测量试样的碳化深度[12]。

2 试验结果和讨论

2.1 钢渣对恒定水胶比混凝土抗压强度性能的影响

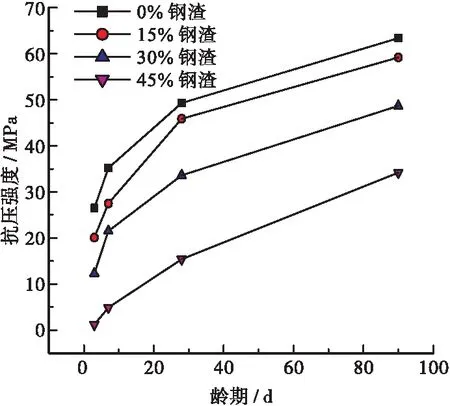

钢渣对W/B为0.50和0.35混凝土性能的影响分别如图1和图2所示。

从图1和图2可知,钢渣的掺量越高,则混凝土抗压强度越低,混凝土早期强度比后期强度更敏感。无论是高水胶比还是低水胶比,混凝土3 d抗压强度的损失率均高于相应的钢渣置换量,而且45%钢渣混凝土3 d抗压强度极低(仅略高于0)。可能是因为两个原因:钢渣的早期活性远低于水泥;钢渣降低了水泥的早期水化速率。在W/B为0.50时(图1),当钢渣掺量为30%和45%,钢渣混凝土的90 d抗压强度要低于普通混凝土。而W/B为0.35时(图2),随着养护龄期的增长,钢渣混凝土的抗压强度和普通混凝土抗压强度较为接近,达到普通混凝土强度标准。

图1 W/B为0.50的混凝土抗压强度Figure 1 Compressive strength of concrete with W/B of 0.50

图2 W/B为0.35的混凝土抗压强度Figure 2 Compressive strength of concrete with W/B of 0.50

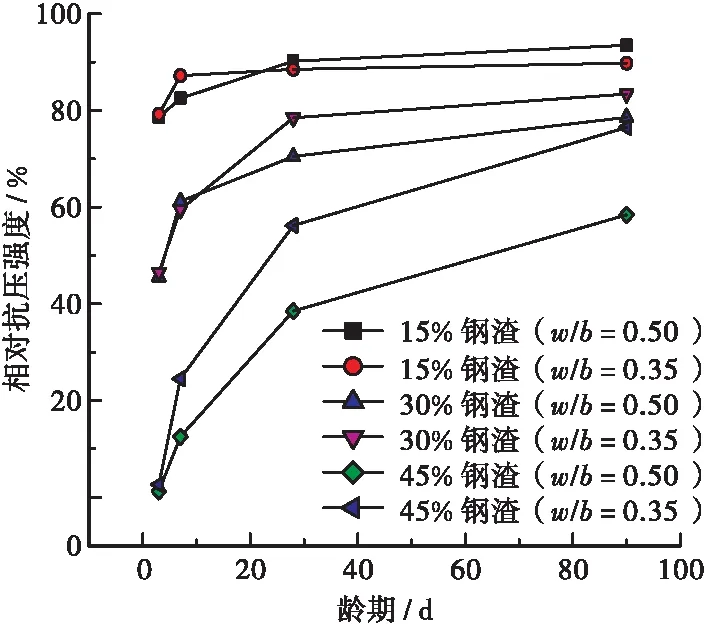

图3显示了钢渣混凝土的相对抗压强度。钢渣混凝土的相对抗压强度由其抗压强度占纯水泥混凝土抗压强度的百分比来确定。可见,混凝土的相对抗压强度随龄期的增加而增大。结果表明,含钢渣的混凝土在3 d后的强度增长率高于纯水泥混凝土。另外,在低水胶比的情况下,钢渣含量为30%和45%的混凝土表现出较高的抗压强度。这表明在低水胶比下,钢渣对混凝土的抗压强度具有较小的负面影响,钢渣反应性的提高直接有助于混凝土的抗压强度。钢渣除对混凝土后期强度有直接贡献外,还对混凝土后期强度有间接贡献:通过提高实际水胶比来促进水泥后期水化,因为钢渣的反应所需水量较少。研究认为钢渣在低W/B时的间接贡献较大,这可能是钢渣混凝土在低W/B时相对抗压强度较高的一个重要原因,因此需要少量的水化产物来致密孔隙结构。

图3 钢渣混凝土的相对抗压强度Figure 3 Relative compressive strength of steel slag concrete

2.2 钢渣对恒定水胶比混凝土干燥收缩率性能的影响

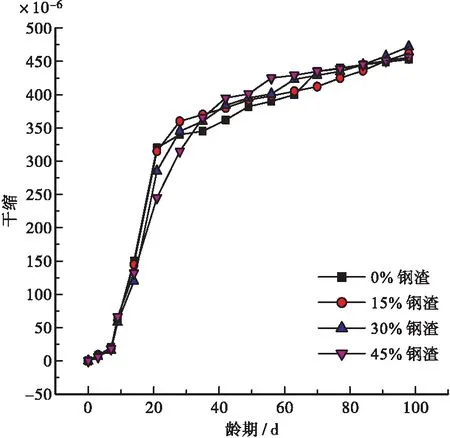

W/B为0.50和0.35时混凝土的干缩如图4和图5所示。

图4 W/B为0.50时混凝土的干缩Figure 4 Shrinkage of concrete when W/B is 0.50

图5 W/B为0.35时混凝土的干缩Figure 5 Shrinkage of concrete when W/B is 0.35

从图4可以看出,4种混凝土在90 d内的总干缩量非常接近,其中纯水泥混凝土的干缩量稍小。由图4还可以看出,与纯水泥混凝土相比,大掺量钢渣混凝土的干缩在40 d内发展得更快。高水胶比大掺量钢渣混凝土在干燥环境中暴露时,由于其粘结料水化速度慢,早期甚至中期失水量较大,这可能是其干缩发展较快的原因。与图4中的混凝土相比,图5中的混凝土在90 d时具有较小的最终干燥收缩,这被认为是由于混凝土的W/B较低。从图5还可以看出,所有混凝土的干缩发展趋势非常相似,在同一龄期干缩值非常接近。表明钢渣对低水胶比混凝土的干缩影响很小。

2.3 钢渣对恒定水胶比混凝土碳化深度性能的影响

在初始标准养护3 d后,在加速碳化室中暴露28 d的混凝土碳化深度如图6所示。

图6 初始标准养护3 d后混凝土碳化深度Figure 6 Concrete carbonation depth after 3 days of initial standard curing

从图6可知,低W/B混凝土的碳化深度比高W/B混凝土的碳化深度小,这是因为低W/B混凝土具有更高的强度和更密集的孔结构,这有助于抗碳化。总的来说,在相同水胶比的情况下,混凝土碳化深度随着钢渣含量的增加而逐渐增加。在W/B为0.50时,15%的钢渣置换只使碳化深度略有增加。但30%和45%的钢渣置换显著增加了碳化深度。当W/B为0.35时,钢渣对混凝土碳化深度的影响不如W/B为0.50时显著。

表4显示了28 d初始标准养护后,在加速碳化室中暴露28 d的混凝土碳化深度。通过比较表4和图6可以清楚地看出,试验前较长的初始养护期可获得更好的抗碳化性能。这是因为增加初始养护期会降低混凝土的渗透性,提高混凝土的密实性,从而减少了二氧化碳向混凝土中的扩散。在28 d初始标准养护后,W/B为0.50时,钢渣含量为15%和30%对混凝土碳化深度的影响很小,但钢渣含量为45%会增加混凝土的碳化深度。另外从图1可知,含45%钢渣的混凝土在0.50水胶比下28 d抗压强度为14.9 MPa,仅为0%钢渣混凝土的31.5%,表明45%钢渣的混凝土抗压强度低,结构密实性差,从而导致二氧化碳向混凝土中的扩散明显,碳化深度较大。在W/B为0.35时,所有混凝土的碳化深度都很小,表明混凝土具有相当致密的结构来抵抗碳化。

表4 初始标准养护28 d的混凝土碳化深度Table 4 Concrete carbonation depth after initial standard curing for 28 daysmm水胶比不同钢渣含量的混凝土碳化深度/mm0%钢渣15%钢渣30%钢渣45%钢渣W/B=0.501.41.52.47.3W/B=0.350.00.00.01.9

3 结语

本文研究了钢渣在两种不同W/B条件下对混凝土力学性能和耐久性的影响,得出以下结论:在W/B不变的情况下,钢渣掺量的增加会降低混凝土的抗压强度,特别是早期强度;钢渣对混凝土强度的负面影响在低W/B时不明显;在W/B不变的条件下,少量钢渣置换对混凝土的抗碳化性能影响不大,大量钢渣置换往往会显著削弱混凝土的抗碳化性能;钢渣对混凝土抗碳化性能的负面影响在W/B较低、初始标准养护期较长时较弱。