水硬性氧化铝应用性能研究

刘明珠,李建忠

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

结合系统是耐火浇注料的重要组成部分,对浇注料性能具有决定性影响,结合系统的优化与发展有力的促进了浇注料技术的进步。目前各种体系的浇注料一般都采用低水泥、超低水泥或无水泥结合。这是因为以水泥作为结合剂会不可避免的引入少量的CaO,对于Al2O3-SiO2、Al2O3-MgO、Al2O3等体系的浇注料而言,水泥带入的CaO会在高温下与浇注料的成分反应生成钙长石(CAS2)、钙黄长石(C2AS)等低熔物,进而降低浇注料的高温性能,使浇注料的耐侵蚀性和使用寿命受到影响[1-5]。

水硬性氧化铝 (通常又指ρ-Al2O3、活性氧化铝)是一种高纯度的不定形耐火材料的结合剂,近年来受到越来越多科技研究人员关注。常温下,水硬性氧化铝遇水发生水化反应,使浇注料凝结并具有一定的强度。高温下,水硬性氧化铝转化为高温相α-Al2O3,且易与SiO2、MgO发生原位反应,生成高熔点、耐侵蚀的莫来石、尖晶石,进而提高了浇注料的强度、抗渣性及使用性能。另一方面,水硬性氧化铝在实际应用过程中也出现了需水量增加、水化速度快,造成施工时间短等问题,限制了应用技术的推广。

本文针对水硬性氧化铝在应用过程中的不足,研究了水硬性氧化铝水化过程的影响因素及缓凝剂对水化过程的影响,同时研究了水硬性氧化铝结合的铝镁质浇注料的性能,并于水泥结合剂进行了对比。

1 试验及原料

1.1 水化活性试验

称取260 g水硬性氧化铝并加入300 g水,快速搅拌均匀后放至水化热测定仪,测试其水化升温温差与升温时间。试验中水化升温温差为测定仪显示的最高温度与起始温度的差值,水化时间为从加水搅拌至升温至最高温度时对应的时间。

1.2 水化增重试验

称取100 g水硬性氧化铝并加入过量水,搅拌均匀后在对应温度下养护6小时,使其与水充分反应。将充分反应后生成的块料经105 ℃×24小时烘干、称重。水化增重率为水化后重量增加值与水化前重量的比率。

1.3 浇注料性能试验

试验采用电熔白刚玉、电熔镁砂细粉、α-Al2O3微粉、纯铝酸钙水泥、水硬性氧化铝等原料。将上述原料按表1配料,混合均匀后振动浇注成40 mm×40 mm×160 mm的试样和外形尺寸为70.7 mm×70.7 mm×70.7 mm,内孔尺寸为Φ30/20×40 mm的坩埚。室温养护24小时后脱模,110 ℃×24小时烘干,1600 ℃×3小时高温处理后,测试样的显气孔率、耐压强度、抗折强度、线变化率等指标。烘干后的坩埚中放入30 g高炉渣,经1600 ℃×3小时高温处理,冷却后沿坩埚轴线切开,计算坩埚试样的侵蚀和渗透指数。侵蚀指数=(侵蚀面积/凹槽轴截面积)×100%;渗透指数=(渗透面积/凹槽轴截面积)×100%。

表1 试验配比(w/%)

2 结果与讨论

2.1 水化反应过程

水硬性氧化铝是氢氧化铝等在快速脱水后形成的一种处于过度相的活性氧化铝。其水硬性作用体现在,常温下即能够吸收空气或其他状态的水份发生如下反应[6-8],同时释放热量Q。

ρ-Al2O3+2H2O → Al(OH)3+AlOOH+Q (Q>0)

(1)

反应结束后,水硬性氧化铝转变为拜耳石和一水软铝石。相关研究显示[8],将水化反应产物持续养护7天后出现约4%的增重,结合X衍射分析认为水硬性氧化铝水化进程也可以进一步细化为:

ρ-Al2O3+H2O → 2AlOOH+Q1

(2)

AlOOH+H2O →Al(OH)3+Q2

(3)

水化反应过程通常在较短的时间内完成,其中伴随有强烈的放热现象。因其具有较大的比表面积和孔容,水硬性氧化铝遇水后大量吸水,在宏观上表现为粘度上升。微观状态下,水硬性氧化铝表面裸露的断键和活性点与水分子中的OH-快速结合,反应生成的铝氧化合物结晶体相互交联,并最终形成块状凝胶[9]。期间强烈的反应热一方面使部分水分子气化,颗粒膨胀变大,另一方面也促使反应更加强烈。实际应用中,为减缓其水化硬化速度快的问题,需要根据应用条件选择不同的添加剂来控制反应速度。

2.2 缓凝剂对水化反应时间的影响

影响水硬性氧化铝水化活性的因素很多,归纳起来既有原料、脱水温度、缓凝措施等生产性原因,也有环境温度、保存条件等外部原因。表2显示了不同环境温度下水硬性氧化铝水硬性试验结果,从中可以看出:环境温度对水化放热温差,即外界环境温度对水化总体放热量影响较小。外部温度对水化活性的影响主要体现在水化速度上,外部温度越高,水化放热反而越快,固化时间也越短。

表2 环境温度对水化性能的影响

由于水硬性氧化铝所具有的水硬性特性及对环境温度的敏感性,如果水化速度过快,将使浇注料在短时间内失去流动性,无法正常施工。为延长初凝时间,突破水硬性氧化铝应用壁垒,试验考察了缓凝剂在常温下对水化时间的影响。

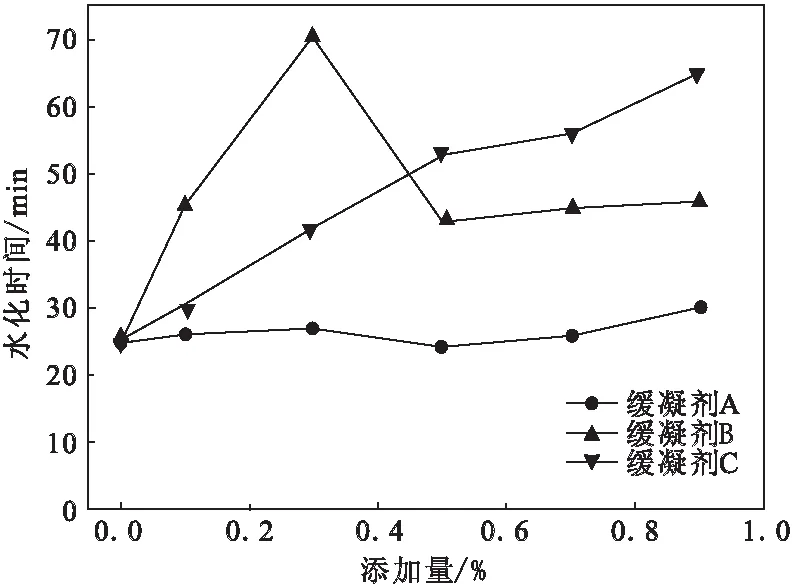

将水硬性氧化铝配制成1∶15的浆体,在线测定了3种缓凝剂对浆体粘度变化的影响,如图1 所示,在没有添加剂的情况下,水硬性氧化铝的粘度上升很快。而在添加0.4%的缓凝剂后,料浆的粘度均得到不同程度减低,料浆达到最大值只是时间长短略有不同,这说明不同缓凝剂对水硬性氧化铝的水化过程有较大的影响。为进一步验证,图2考察了A、B、C三种缓凝剂不同添加量对水化试验的影响。多数缓凝剂均属于电解质盐类,可以在水溶液中电离出带电离子,浆体的凝聚过程在一定程度上也取决于电解质离子的存在状态。电解质离子能够吸附在水硬性氧化铝颗粒表面形成双电层,适量的缓凝剂能够使粒子之间保持相当强的斥力,并阻止粒子之间的相互结合,保持水硬性氧化铝浆料体系也相对稳定,水化反应时间得到延长。当缓凝剂过量时,体系中双电子层结构将被压缩,导致粒子间的引力增强,粒子之间开始凝聚,反而降低了水化反应时间。试验结果显示,非离子型缓凝剂A虽然可以改善浆体的粘度,但对水化试验过程影响不大,离子型缓凝剂B和C均可延长水硬性氧化铝的水化时间,即明显改善后期施工时间。缓凝剂B的添加量为0.2%~0.4%,缓凝剂C的最佳添加量为0.5%~0.7%。

图1 料浆粘度变化图

图2 缓凝剂添加量对水化时间的影响

2.3 缓凝剂对水化增重的影响

试验研究发现,缓凝剂不仅能够改变水硬性氧化铝水化反应的速度,还能够改变水化过程产物含量。水硬性氧化铝是经闪速焙烧脱水而形成的,如图3所示,水化前的结晶状态差,没有明显的衍射峰存在。水化反应完成后,其反应产物中拜耳石和勃姆石共存。试验发现,在水化过程中适当添加缓凝剂可以延缓反应(3)的进程,使反应产物中勃姆石含量增加,间接降低产物中结晶水的含量。添加0.4%缓凝剂的水化产物中,拜耳石的峰强明显弱化,说明产物中拜耳石的含量和结晶状态均受到较大影响。图4表明,添加较低含量的缓凝剂可以使水化增重率降低3%~4%。这是因为缓凝剂在水体中溶解后会释放出大量的带电离子,这些离子与水硬性氧化铝表面丰富的活性点和断键静电引力较强,从而阻碍了与水中羟基的结合所致。

缓凝对整个水化过程的影响主要体现以下几个方面[6-7]:①减低水化速度,延缓水化进程,增加可施工时间;②减低浆料粘度,改善浆料流动性;③降低水化增重率,减少施工用水量。

图3 水化前后X-射线衍射图

图4 缓凝剂对水化增重的影响

2.4 浇注料性能对比分析

为进一步研究水硬性氧化铝在浇注料中的应用情况,试验分别采用水硬性氧化铝、纯铝酸钙水泥作为无机结合剂做对比。由表3可以看出:在110 ℃经24小时烘干处理后,A、B两组样品的气孔率大小相当,无明显区别。随着水硬性氧化铝添加量的增加,A组样品的抗折强度和耐压强度逐步增加,这是因为水硬性氧化铝与水发生水化反应,生成拜耳石和勃姆石,起到粘结、固化、增强作用。常温下,水硬性氧化铝添加比例越大,强度越高。经1600 ℃处理后,水化产物逐步脱除结晶水,在浇注料中形成排气通道,导致显气孔率增加。水化产物脱水后形成的α-Al2O3活性大,有促进烧结提高强度的作用。综合分析,当加入3%的水硬性氧化铝时,效果较好。B组样品在高温下反应生成六铝酸钙(CA6)和钙长石(CAS2)、钙黄长石(C2AS)等物质[3,10],导致浇注料体积膨胀、结构疏松。水泥添加量越大,强度反而越低。

水硬性氧化铝和水泥含量对浇注料抗渣性能的影响如表4所示。A组试样的侵蚀指数和渗透指数基本一致,随着水硬性氧化铝比例的增加,略有降低。B组试样的侵蚀指数和渗透指数,随着水泥添加比例的增加呈增长态势。综合分析,水硬性氧化铝结合浇注料抗渣性能明显优于采用水泥作为结合剂的浇注料。

表3 浇注料试样物理性能

表4 试样渣蚀后的侵蚀指数与渗透指数

3 结 论

(1)添加适当比例的缓凝剂能够改善水硬性氧化铝浆料的流动性,减低水化反应速率,增加水化反应的时间。

(2)添加合适的缓凝剂能够影响水化反应产物的形成,降低水化产物中结晶水含量。

(3)水硬性氧化铝较水泥作为结合剂能够提高浇注料的高温性能,具有更优良的抗渣侵蚀和渗透性能。