长庆区域XX气水平井连续油管断裂失效要因分析

高森 刘研言 韩磊(川庆钻探长庆井下技术作业公司)

随着一体化完井技术的不断发展和成熟,连续油管在完井作业中的应用也日趋广泛,设备及连续油管使用数量和作业范围也不断增加。与此同时,由于连续油管在作业过程中受力复杂,作业条件恶劣,连续油管失效造成的安全事件也逐渐增多。表现形式主要包括变形失效、断裂失效、表面损伤引起的失效[1],主要原因是设备缺陷、操作问题、材料质量、使用环境以及井身结构影响。以长庆区域XX气水平井作业中,连续油管断裂的安全事件为研究对象,分析引起连续油管断裂失效的原因,为避免同类安全事件再次发生,提供了可供参考的有效途径,并提出了防止同类安全事件发生的预防措施。

1 施工井简况

XX 井为气水平井,造斜点1 050 m,入窗点(A 点)3 355 m,水平段长1 253 m。采用连续油管进行压裂前通洗井施工,以确保后期电缆桥塞正常下入,为后续压裂施工安全起下管柱提供保证。

2 连续油管断裂经过

XX井第一次通洗作业,连续油管带马达及磨鞋通井至人工井底4 552 m,通井正常,正常起出连续油管。第二次通洗井作业,下至4 309.63 m 遇阻(距离人工井底200 m),悬重下降2~3 t;后上提至4 296.99 m,再下至4 299.12 m 遇阻,悬重下降2~3 t;反复上提下放7次,遇阻点不断上移,采取大排量胍胶洗井,开始上提至2 948.98 m,速度20~22 m/min,悬重16.2 t,连续油管在出注入头导向器1~2 m 处发生断裂,造成一起关于断管的安全事件。

3 失效原因预判

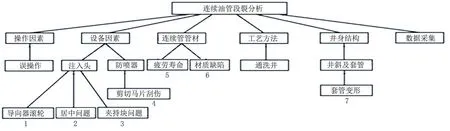

根据现场出现的连续油管刮痕和断裂可能的原因,采用因果链分析方见图1。

图1 因果链分析法

根据因果链分析结果,从设备因素、连续油管管材、井身结构等3 个方面的7 个节点对此次安全事件的发生进行了深入剖析。

4 失效原因剖析

4.1 设备缺陷排查分析

设备方面可能造成连续油管损伤的部位共有4个:导向器最顶端压帽盒滚轮、导向器、注入头夹持块,防喷器剪切闸板[2]。

4.1.1 导向器滚轮造成伤痕分析

通过现场拆卸导向器检查滚轮,滚轮灵活无明显划痕,根据之前此处划伤连续油管痕迹比对,排除此位置影响因素。

4.1.2 导向器不居中造成伤痕分析

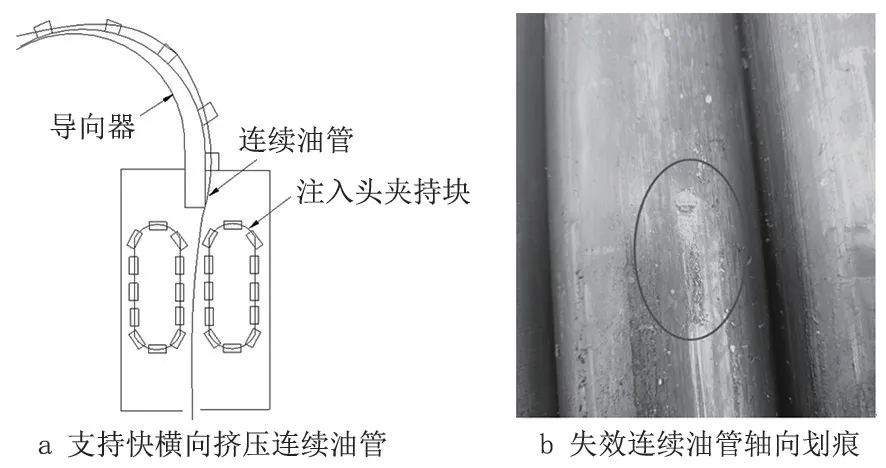

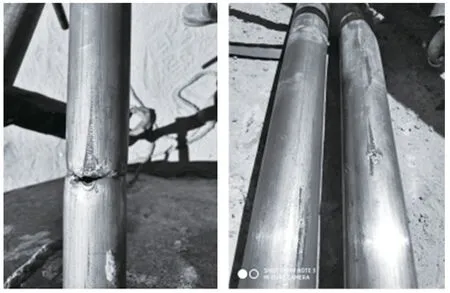

以往不居中造成的伤痕多为径向,此次安全事件中连续油管的损伤全为轴向伤痕,夹持块径向挤压连续油管及失效连续油管轴向划痕见图2。因此,导向器不居中导致夹持块对连续油管横向挤压受损的影响可以排除。

图2 夹持块径向挤压连续油管及失效连续油管轴向划痕

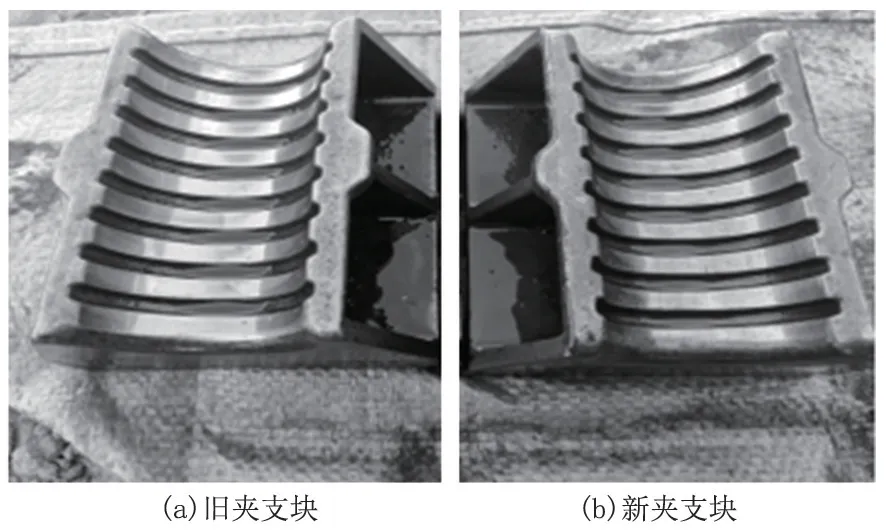

4.1.3 注入头夹持块造成划伤分析

1)检查发现:安全事件中发生失效的连续油管划痕主要分布在连续油管上10 m 范围内,且夹持块上无明显划痕,新旧夹支块对比图见图3,由此得出夹持块划伤连续油管不成立。

图3 新旧夹支块对比图

2)检查推板后,推板表面有轻微的磨损,没有发现明显变形及磨损,推板变形造成夹持块打滑可以排除。

4.1.4 防喷器剪切刀片造成划伤分析

打开防喷器检查:整个防喷器半封、全封、卡瓦、剪切等都完好,没有划伤连续油管的痕迹,判断此次安全事件中连续油管划伤与防喷器无关。

4.2 连续油管疲劳分析

4.2.1 连续油管全管段疲劳循环预测

假设连续油管在σr(卷筒上弯曲的连续油管的等效应力[3])和σg(导向器上弯曲的连续油管的等效应力) 的共同作用下经过N 次疲劳循环达到疲劳失效[4],则连续油管的疲劳循环次数可近似由式(1)~式(7)得出:

式中:NM为连续油管中位寿命;σM为连续油管的中位寿命对应的应力;σr为卷筒上弯曲的连续油管的等效应力;σg为导向器上弯曲的连续油管的等效应力;pi为连续油管内压,取25.5 MPa;do为新连续油管外径,取50.8 mm;di为内径,取42.88 mm;E 为连续油管弹性模量[5],取206×103MPa;Dr为滚筒直径,取2 430 mm;Rg为导向器半径,取1 829 mm;a取2.46;β 取1.61;E 为连续油管弹性模量,取206×103MPa;φ 为实验得出,取58.4%[6]。

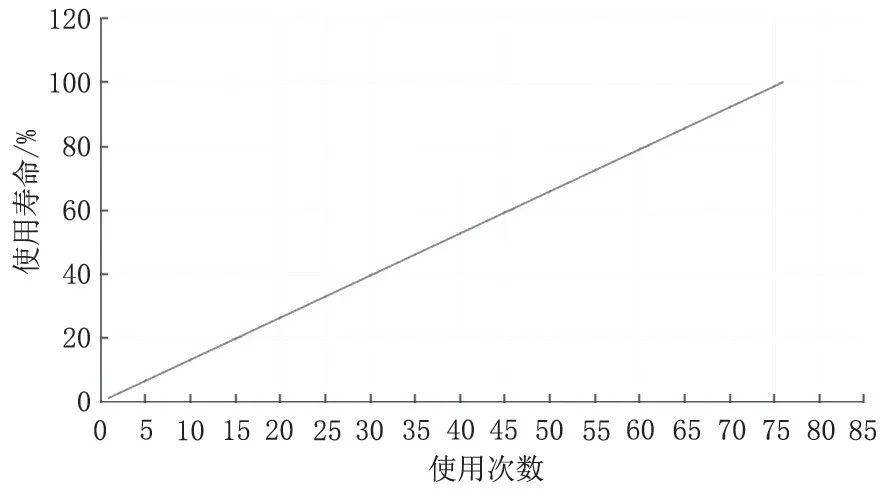

因此,可计算得出N 为78,即连续油管在σr和σg共同作用下,经过78 次循环起下,会发生塑性变形引起的疲劳失效。按该盘连续油管发生此次安全事件前起下26 次计算,该盘连续油管的整体疲劳寿命为33.3%。

同时,给定滚筒直径2 430 mm,导向器半径1 829 mm,标准直径50.8 mm,标准壁厚50.8 mm等模拟条件,输入连续油管内压25.5 MPa,通过CTAS 模拟软件作疲劳循环计算[7],失效连续油管使用寿命软件预测结果见图4,循环起下次数不超过76 次。按该盘连续油管前期起下26 次计算,可得出该盘连续油管的整体疲劳寿命为34.2%。

图4 失效连续油管使用寿命软件预测结果

从两种计算分析结果可知,软件疲劳循环计算结果与疲劳循环次数预测公式计算结果一致,且分析结果均显示连续油管疲劳寿命未达到降级使用的累计寿命(60%),更达不到疲劳失效的寿命。因此,该盘连续油管整体疲劳寿命不达标造成断管安全事件的可能性排除,该盘连续油管最后一次施工前符合设备本质安全要求。

4.2.2 连续油管刮伤段疲劳分析

1)外观检测。观察连续油管外观发现:连续油管刮伤严重,从连续油管自由端算起,经过计算刮伤范围在2 500~3 000 m,失效连续油管刮伤位置外形见图5。

图5 失效连续油管刮伤位置外形

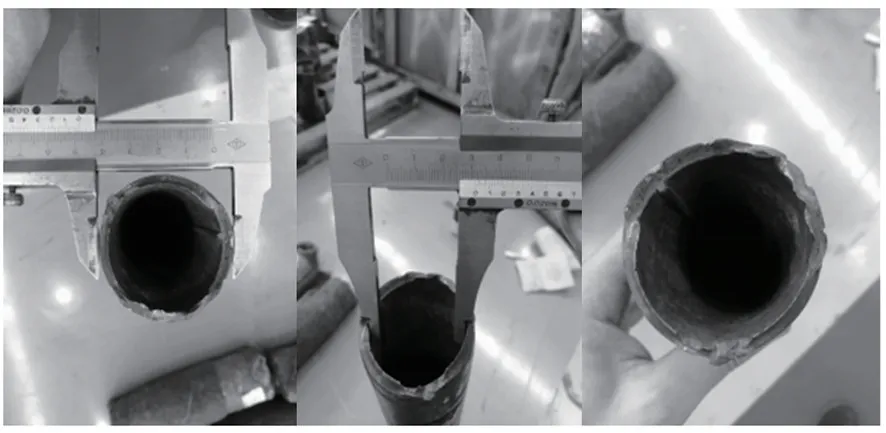

2)断口尺寸测量及分析。断口处存在刮伤,位于弯曲外侧。断口处只有部分环形截面存在变形,管体出现缩颈现象(外径为48.22 mm,内径为41.64 mm),但变形及缩颈均出现在安全事件发生前的刮痕位置。失效连续油管断口壁厚测量见图6,初步讨论分析认为,该位置因刮痕严重,壁厚损失明显,产生应力集中,降低了设备本质安全性,是造成断管的主要原因。

图6 失效连续油管断口壁厚测量

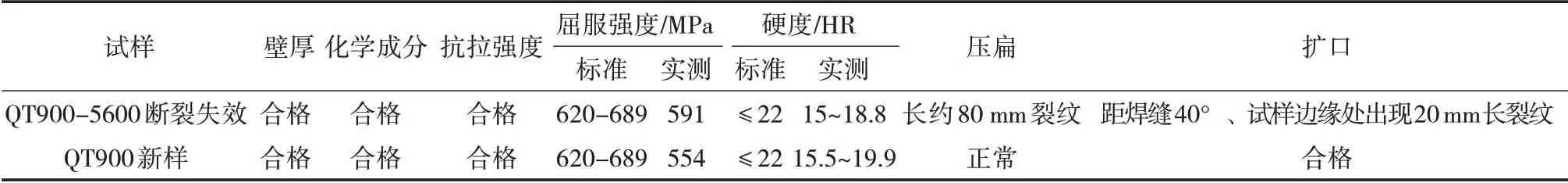

3) 连续油管刮伤段疲劳循环计算。计算公式为:

式中:d′o为连续油管段裂前外径平均值,取50.52 mm;di为断裂后外径收缩,取48.22 mm;pi≈0(起管柱期间未泵注),连续油管弹性模量、滚筒直径、导向器半径数值不变,由式(1) ~(8),可计算得出连续油管刮伤段疲劳循环次数为1.29。

通过计算可知:连续油管在最后一次入井作业时被刮伤,起管柱时, 在正常上提拉力作用下,相当于未刮伤连续油管受到了过提拉力,产生了异常的缩径(断面收缩率明显小于正常断面收缩率)。因此,疲劳弯折次数急剧下降,设备本质安全性被破坏,在导向器位置弯折断裂[8]。

4.3 失效管安全性能检测

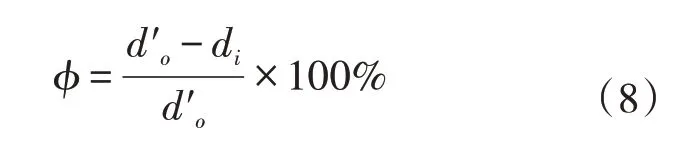

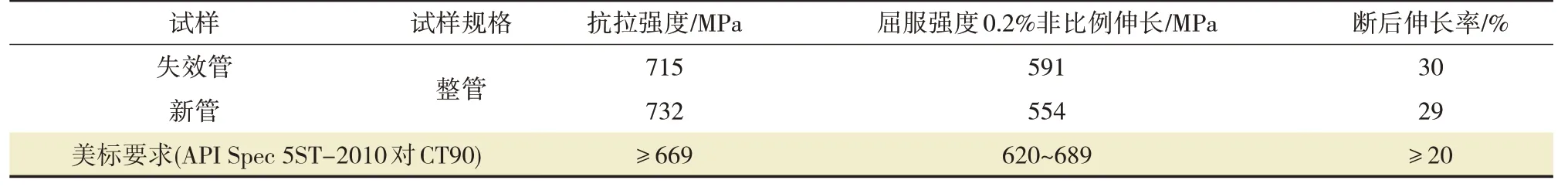

通过对施工井连续油管失效管试样强度性能检测参数(表1)和失效管试样与新管试样拉伸试验参数比对(表2)分析认为:

1)失效连续油管的压扁试验、扩口试验结果均不符合API Spec 5ST-2010 对CT90 级别连续油管的要求,说明管材本身存在一定的质量问题,降低了连续油管的本质安全性。

表1 失效管试样强度性能检测参数

表2 失效管试样与新管试样拉伸试验参数比对

2)失效连续油管屈服强度[9]低于API Spec 5ST-2010标准要求的屈服强度最小值,且断口处弯曲外侧存在刮伤,本质安全性急剧下降,在受到拉伸载荷和弯曲载荷后,发生断裂。

3)经过与同车组的新样管对比检测,失效的连续油管的化学成分分析、洛氏硬度试验[10]结果均符合API Spec 5ST-2010 对CT90 要求,对连续油管的本质安全不构成影响。

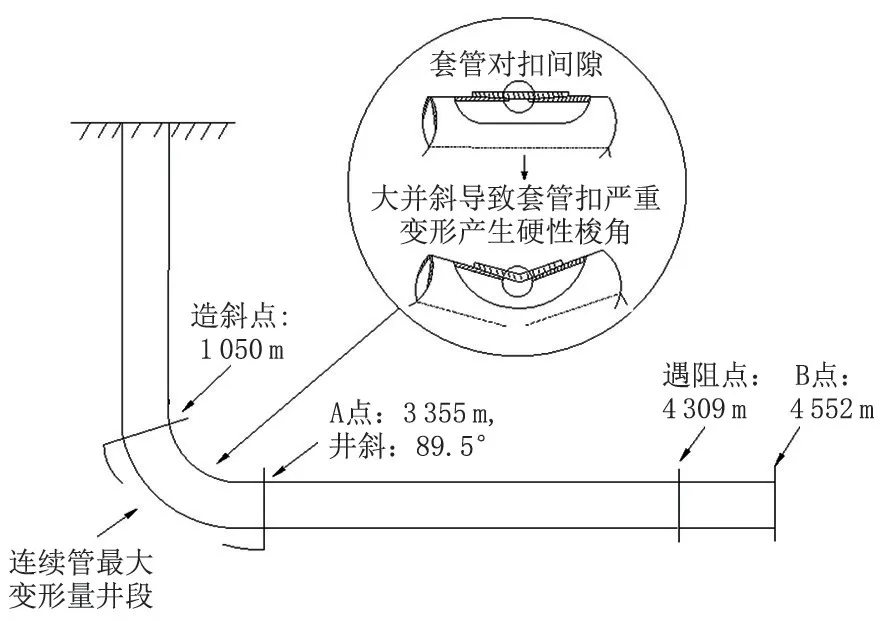

4.4 套管变形引起失效原因分析

4.4.1 套变引起刮伤原因分析

该井井眼轨迹:造斜点1 050 m,入窗点(A 点)3 355 m,完钻井身4 552 m。井身结构中造斜点至A 点之间为井身轨迹斜率变化大,加之41/2″套管节箍采用LTC 扣型,若上扣扭矩过大会造成套管节箍处公扣过顶,出现套管接箍处弯曲变形严重,形成台阶缩径,连续油管如果下管遇阻,则会在此井段内堆积,形成螺旋屈曲,整个连续油管挤压,紧贴套管内壁,继续加压下管则会被套管接箍台阶刮伤。根据现场观察连续油管刮伤位置在2 500~3 000 m,正处在该井造斜段1 050~3 355 m。推断该井筒套管接箍变形刮伤连续油管,是影响连续油管本质安全的主要原因。

4.4.2 套变刮伤原因确认

采用DHV(鹰眼井下电视)下入井内拍摄套管情况照片,施工井套变划痕形貌见图7~图8。诊断井筒套管内壁安全通过性。仪器下至1 207 m 处,该接箍下方同样存在异常,开侧视镜头进行观察并记录。

经分析讨论,判断套管接箍处弯曲变形,节箍内部形成台阶缩径,造成井筒本质不安全,导致连续油管下管遇阻,紧贴套管内壁被台阶刮伤。

图7 施工井井深结构及套变形貌

4.4.3 套变刮伤连续油管验证试验

对注入头导向器、夹持块、防喷盒、防喷器等配件进行了检查或更换,连续油管车组倒新连续油管1 盘(等级QT900;外径2";长度5 600 m;壁厚3.96 mm)。

在同一井筒内下入同型号连续油管及通井规通井。入井工具串(自下而上)通井规+液压丢手+连接头+连续油管。每下入500 m,上提200 m 检查连续油管表面有无划痕,下至3 000 m时,上提200 m,发现连续油管有明显划痕,后边起连续油管边观察,起至井口时,发现连续油管划痕范围2 700~2 900 m(深度从自由端算起),且划痕均为轴向划痕,与前期划痕形貌一致,佐证了井筒套管变形,本质不安全是造成连续油管刮伤断裂的主要原因。新油管同井筒通井作业后刮痕见图9。

图8 施工井套变划痕形貌

图9 新油管同井筒通井作业后刮痕

5 预防措施

1)后期作业时,指定专人观察滚筒上连续油管,如果出现机械损伤,应立即进入安全预警状态,施工结束后查明原因,并及时进行修复。

2)通过连续油管在线安全性能检测装置,及时掌握连续油管本质安全状态,查找出有缺陷的部位,预防同类断管事件再次发生。

3)针对水平井连续油管通洗井作业,建议采用金属减阻剂泵注循环,并在工具组合中增加水力振荡器,以减小井内连续油管与套管壁摩擦力,提高工艺的本质安全性。

4)针对大斜度井或套变井,通过软件分析,建立整个起下过程的力学分析模型,为现场工艺安全预警提供可靠依据。

5)针对大斜度井或套变井,通过前期井下成像作业,预先诊断井段内壁安全状态,为后期连续油管起下过程中,井筒内壁对其产生影响分析,提供可靠依据。

6 结论

1)经过失效原因分析和要因筛查,确认造斜段套管接箍变形,造成连续油管刮伤,是断管安全事件发生的主要原因,为后期同类安全事件的原因分析,提供了可供参考的有效途径。

2)后期同类井作业前,通过软件模拟和井下鹰眼成像,预判连续油管起下遇阻情况。

3)后期同类井作业中,通过使用金属减阻剂及水力振荡器,改善井筒环境和工具适应性,尽可能降低连续油管与井筒内壁摩阻,可显著提高工艺的本质安全性。

4)后期通过连续油管在线安全性能检测装置,实时了解缺陷程度,并增加导向器半径,免壁厚损失和弯折等因素对连续油管本质安全的影响。

5)严格把控连续油管管材质量,严格审核各项管材安全性能检测报告,从源头降低断管安全风险。