O形带更换专用工具的研制

吴翟,谢文启,杨再旭,王志全,李智聪

[摘 要]滚筒作为一种常用的传输装置,结构简单并且可靠耐用,其滚筒轴之间的动力传输靠O形带完成。O形带在老化后更换过程中会很麻烦,本文通过实践和论证的方式,利用现场的工具,研制了一种O形带的专用更换工具,使其更换时间从之前的10 min降低到2分钟,更换效率提升了4倍。这种工具大幅度降低了工作难度,提升了工作效率,有效的解决了因O形带更换带来的停机等待问题。

[关键词]O形带;专用工具;研制;效率提高

[中图分类号]TH122 [文献标志码]A [文章编号]2095–6487(2021)12–00–02

Development of special tools for replacing O-belt

Wu Di,Xie Wen-qi,Yang Zai-xu,Wang Zhi-quan,Li Zhi-cong

[Abstract]As a commonly used transmission device, the roller has a simple structure and is reliable and durable. The power transmission between the roller shafts is completed by an O-belt. The replacement of O-belt after aging will be very troublesome. Through practice and demonstration, this article uses on-site tools to develop a special replacement tool for O-belt, which reduces the replacement time from the previous 10 minutes to 2 Minutes, the replacement efficiency has increased by 4 times. This tool greatly reduces the difficulty of work, improves work efficiency, and effectively solves the problem of waiting for shutdown caused by O-belt replacement.

[Keywords]O-belt; special tools; development; efficiency improvement

滾筒作为一种传输设备因其构造简单输送稳定,成了各行各业普遍使用的的装置。两个滚筒之间的动力通过O形带进行传输,由于O形带材料为塑料,在长时间反复的转动后会出现老化磨损,需要及时更换。O形带的作用是利用一个滚筒带动另一个滚筒转动,因此需要O形带拉紧的摩擦力来带动滚筒转动,而O形带为了保证其摩擦力,其弹性系数往往很小,可伸缩的长度也短,给拆除和安装带来了极大的困难。以往的做法都是拆除直接剪掉,安装需要把挡板卸掉或者把滚筒撬开然后用撬棍等工具硬拉到位,不仅费时费力,而且容易造成新O形带的损坏。故,本课题为解决由于O形带更换困难的问题,提出研制一种工具能有效地提高O形带的更换效率,实现省时省力的目的。

1 工具设计

1.1 材料分析

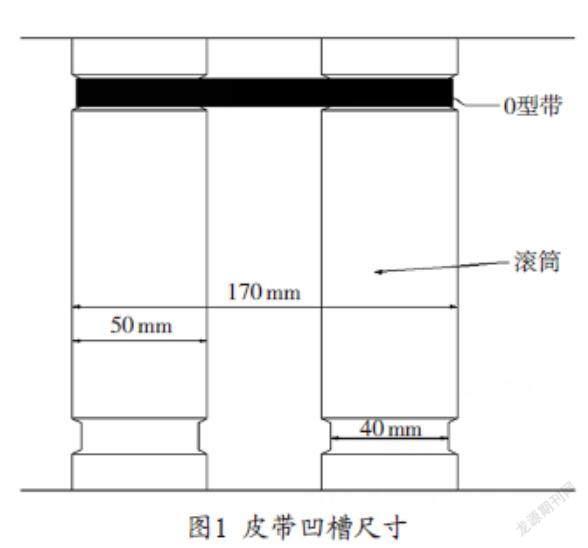

O形带作为磨损件,是属于消耗品,太过于结实会导致弹性变差,影响传输效率,因此磨损并断裂是正常的,但是断裂后新的O形带的更换成了问题。其主要原因在于O形带处于两个滚筒的凹槽处,为保障O形带的传动力,需要O形带的张力来提供摩擦力,以带动滚筒转动,因此O形带尺寸一般会略小于两个滚筒凹槽处尺寸,如图1所示。

O形带一般采用聚氨酯作为材料,查资料可知,聚氨酯的抗拉强度为65 MPa,扯断伸长率为445%。

1.2 力矩设计

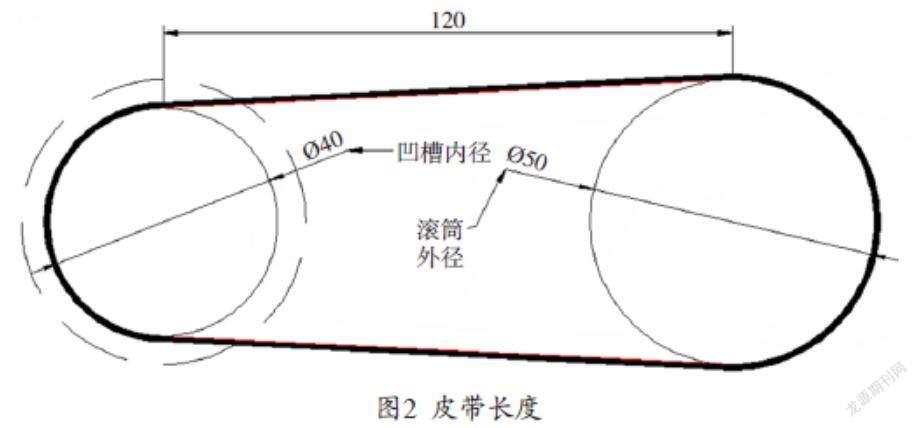

要安装上O形带需要的力量不得超过其拉伸极限的力量,即处于其弹性极限点以内,其变形应力处于普弹形变区,符合虎克定律,直线斜率即为其弹性模量。经过现场测量,O形带的横截面积为19.63 mm2,O形带圈周长314 mm,滚筒之间的间距为70 mm。要将O形带安装上去,需要将O形带拉伸到如图2所示的长度才可安装上去。

O形带要想安装到滚筒凹槽处,必须将O形带拉伸到单侧超出两滚筒间距的长度,而根据之前的测试,需要取出O形带的极限距离为20π+25π+120×2=381.3 mm,也就是说需要变O形带需要伸长67.3 mm,因此需要测算需要多大的力才能将O形带伸长67.37 mm。

按照之前的应力和应变在拉伸阶段成正比,并且其斜率即为其弹性模量。查聚氨酯手册,手册表明聚氨酯的弹性系数范围很广,根据厂家的描述其弹性模量应该在600 MPa左右,转换后可得需要拉伸到可安装到位的尺寸的力F=ΔA×E×ΔL/L=19.65×600×67.3/314=2527 N

从上可以看出,要将O形带拉伸到可以取出的长度至少需要2 527 N的拉力,虽然成年男子拉力可达520 N,但是在维修过程中力度太大不易控制,容易损坏设备。因此,根据机修人员测试结果,维修小件机械力度控制在400 N左右合适,根据测算采用1∶7的杠杆能产生2 527 N的力量,使得以较小的压力来获得了较大的拉伸力,便于机修人员控制。同时O形带的受力的方向应该和移动方向一致,避免力的浪费,所以O形带往凹槽内移动才能省力,如图3所示。

1.3 主体工具的设计

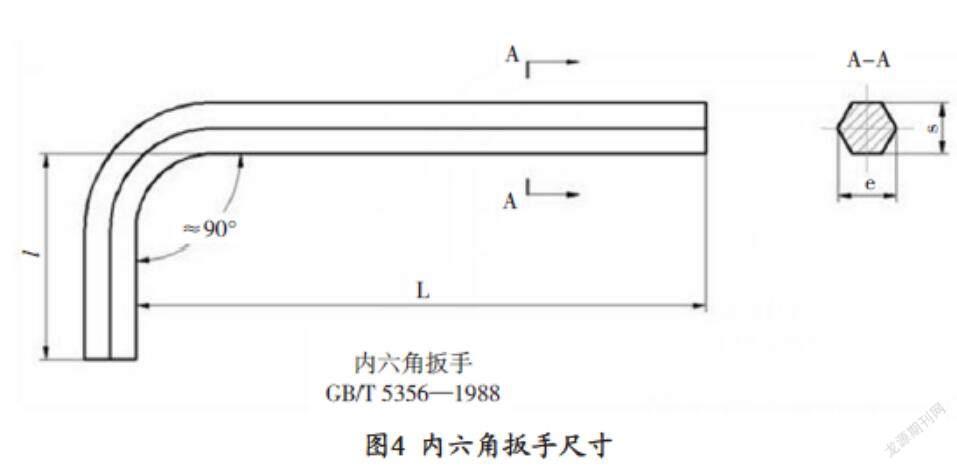

为了方便加工,同时价格不能太贵,根据现场工作人员的建议,采用内六角扳手来改造。与扳手等其他工具相比,内六角扳手可以用弯曲处勾住O形带后完全能进行前后左右的移动不掉落,非常合适。为了能有效地发挥力矩的作用,撬动O形带拉伸并移动,需要在辊筒上寻找一个支撑点,通过现场测试,辊筒凹槽处作为支撑点最为合适,不易移动,同时现场测量支撑点到受力点的距离为25 mm,而支撑点到发力点的距离为200 mm,比例为1∶10,大于5倍,能充分发挥力矩的效果。根据其力臂之比为1∶7,加上支撑点在凹槽处,而发力方向向外掰,因此O形带的受力和发力处于同侧,那么O形带受力点到凹槽的支撑点有10 mm时,工具长度就应该为8×10=80 mm,按内六角规格表查可知臂长为80 mm的内六角扳手型号至少为5 mm。取5 mm的扳手,将圆形键插入凹槽,发觉无法卡住,再拿6 mm的内六角扳手,用其原型键插入凹槽,正好卡住,因此选择6 mm的内六角扳手,如图4所示。

1.4 外形的设计

考虑到握手位置的外形需要能放进工具箱的架子里,并且握手位置要适合发力,不妨碍手发力。通常现场的工具有U形和T形两种。但是U形手发力时只能用握式,只有手指能发力,掌心没握住,而T形前后或者手夹着都容易发力,挂在工具架上也比较方便,所以采用T型比较合适。T形端的材料最好和主体材料一致,选用另一根内六角扳手为T形端材料,焊接到内六角扳手上。T形端作为发力点,那么作为支撑点的圆形构件应该和T形端处于同一平面,这样才能产生有效力矩,从而形成杠杆效应。因此,圆形构件应该焊接在T形端同一平面的L弯头处,距离弯头顶端24 cm。最终成型如图5。

2 效果检验

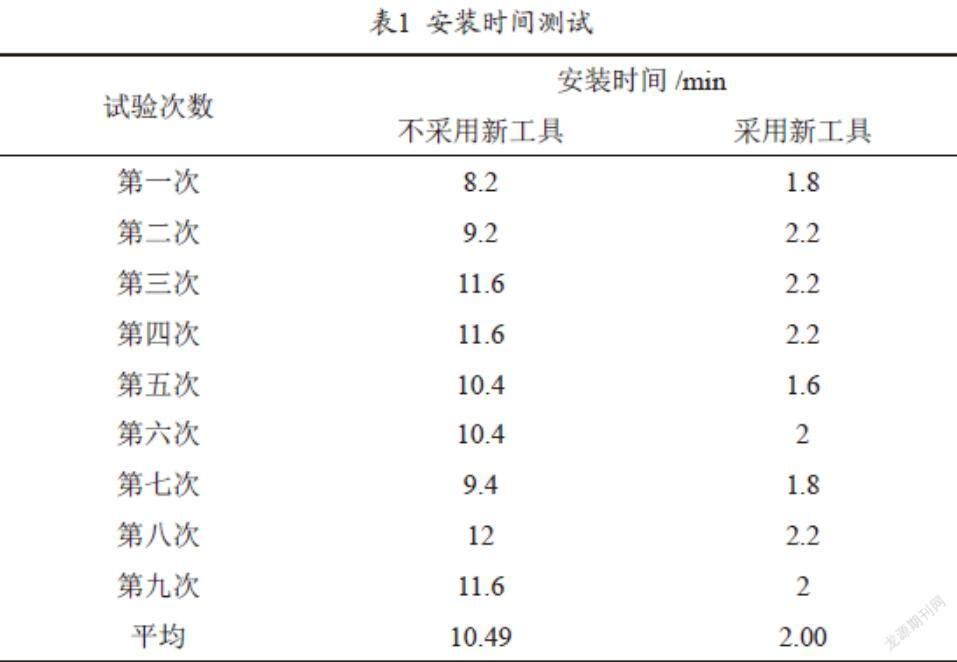

分十次进行试验,采用新研发的工具安装O形带和不采用新工具,用其他工具配合安装O形带统计安装时间见表1。

3 结论

经过详细计算和反复的实验后,充分发挥现场人员的智慧,在有限的条件下,用最有效、最节省的方法研制了“O形皮带更换专用工具”,实现了O形带更换的拆卸和安装。与原有方式相

比,采用新的工具后O形带的平均安装时间由10.49min下降到2min,安装时间降低了400%,同时降低了工作人员的劳动强度,提高了工作效率,提升故障处理速度,使设备整体运转更加流畅。同时,填补了O形皮带没有专属更换工具的空白,并申请专利获得了授权。

参考文献

[1] 沈鑫,杨金艳.皮带机托辊更换工具的研制及应用[J].黄金,2016.(10):3.

[2] 徐培林,张淑琴.聚氨酯材料手册[M].化学工业出版社,2011.

[3] 成大先.机械设计手册[M].化学工业出版社,2002.

[4] 焦跃层.带式输送机更换皮带的新方法及配套装置的研制[J].厦门科技,2020(4):58-60.