内燃动车组牵引变流器设计及控制策略研究

马法运,林显琦,潘景宇,王 懂

(中车青岛四方车辆研究所有限公司,山东青岛 266011)

1 研究背景

在“一带一路”政策指引下,我国铁路运输行业积极响应,向欧美拉非等世界各地进行商品和服务的出口。特别是在拉非等地,市场前景广阔;但也有很多地区,受自然条件和社会环境等因素的影响,不利于铁路的电气化发展。

以柴油机为动力的内燃动车组设计理念,无论从适应性还是舒适性,完美契合了不同国家地区对铁路装备的需求。目前,运行于我国铁路线路的内燃动车组相对较少,但在俄罗斯、意大利、美国、阿根廷等欧美国家,加纳、孟加拉、苏丹等非洲国家,印尼、泰国、马来西亚等南亚国家内燃动车组很普遍,意味着内燃动车组仍有很大的应用市场。

内燃动车组不同于内燃机车,内燃机车只需提供动力不需承载旅客,而其既要提供动力又要承载旅客。内燃动车组的动力来源于柴油发电机组,这意味着其不能像电力机车那样从接触网或第三轨得到源源不断的能量补给,只能通过能源的合理分配和使用达到最优利用,进而保证动车组安全、可靠、有效地运行。

本文介绍一种内燃动车组牵引变流器,该系统由内燃发电机作为动力包,提供交流电输入,通过不控整流方式转换为直流电,进而通过变频变压逆变实现对异步牵引电机的控制。控制软件包括逻辑和算法两部分,分别进行系统参数计算和控制变量输出,实现转矩电流和励磁电流的双闭环控制,并结合成熟有效的硬件设计理念,实现系统的稳定、高效运行。

2 主电路设计及系统工作原理

2.1 主电路设计

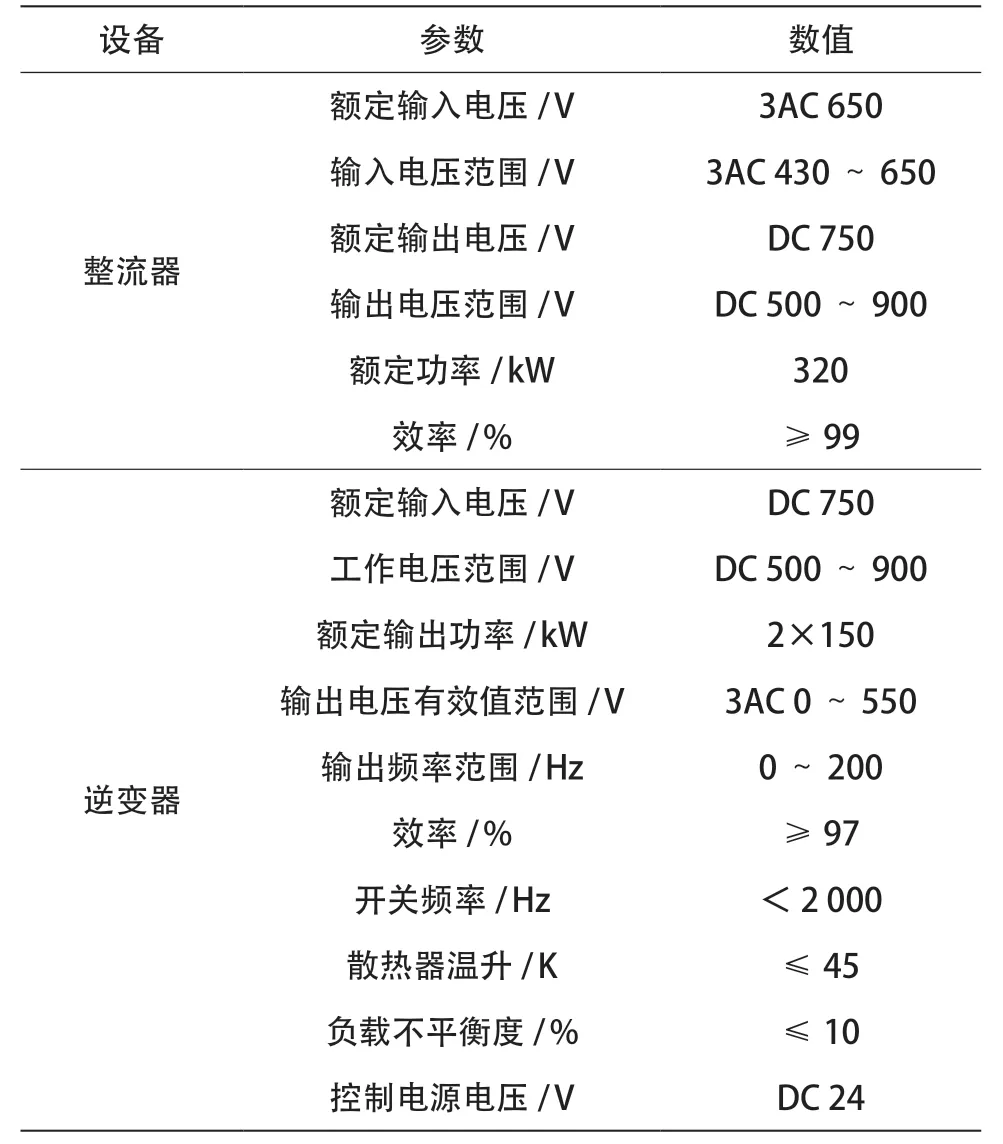

内燃动车组牵引变流器主电路原理和性能参数分别如图1 与表1 所示。牵引变流器包含2 个独立的功率模块(Power Unit,PU),亦即牵引逆变模块,每个牵引逆变模块都配有独立的控制器,包含不控整流桥和逆变电路。逆变器主电路采用两电平电压型直-交逆变电路,整流后的直流电经支撑电容滤波后进入逆变器,经逆变器的逆变输出三相变频变压(VVVF)交流电,为异步牵引电动机供电;当车辆处于制动工况时,逆变器将异步牵引电动机回馈的制动能量通过斩波支路消耗在制动电阻中。熔断器在软件保护不起作用时,实现最终的短路瞬态保护。2 个牵引逆变模块中间直流母线处采用并联方式,当一个牵引逆变模块整流部分出现故障时,另一个牵引逆变上的整流模块能够为后级2 个逆变模块提供能量。接地采用中点接地方式,当系统某点出现对地阻抗变小即发生漏电情况时,分压电阻的电压值会出现不均衡,从而可以判断出发生漏电故障。

图1 内燃动车组牵引变流器主电路原理

为有效抑制网侧波动和为后级逆变器提供稳定电压输入,地铁车辆牵引逆变器输入侧、城际动车组牵引变流器中间直流母线都会并联较大容值的支撑电容。当变流器上电瞬间,为避免在支撑电容两端产生较大的冲击电流而造成部件损坏,通常在直-交流输入端设置预充电环节;在变流器上电时,通过预充电电阻给支撑电容充电,当电容两端电压达到目标电压的90%时,再将网压完全接入变流器中,可有效避免冲击电流的产生。预充电电路通常由预充电接触器、预充电电阻以及用于电气连接的线缆或铜排组成,接触器和电阻等部件的增加在一定程度上增大了系统的故障率,从而增加了使用维护成本。

从以上2 个角度出发,内燃动车组牵引变流器结合内燃牵引系统特点,采用励磁控制器控制发电机输出电压缓慢升压的策略,既可避免出现网压瞬间接入支撑电容产生冲击电流的现象,又可避免因引入预充电接触器、预充电电阻而增加系统的故障率。

2.2 系统工作原理

牵引变流器由发电机供电,经过牵引变流器箱内部前级不控整流桥整流成直流电后,经三相逆变电路从中间直流母线取电,输出幅值、频率可调的三相交流电,驱动牵引电机为整车提供动力。

表1 内燃动车组牵引变流器性能参数

3 结构设计

3.1 箱体设计

牵引变流器箱采用框架、蒙皮焊接形式,保证了箱体的结构强度。同时牵引变流器的功能器件均以组件形式排布,布局合理,操作维护面板均在可视、较易维护区域,便于生产组装以及后续维护检修。变流器通风散热风道的结构较为简洁,风阻较小,因此适用于该变流器的散热系统设计。牵引变流器的功率模块均为单独组装模块,具有较高的集成性,安装、维护便捷,可降低生产和维护成本。整个变流器的结构相关设计均做到了可装配性、可维护性、高集成性,满足该牵引变流器的需求设计。

牵引变流器通过4 个M20 螺栓吊装在车体底部,箱体采用SUS 304 不锈钢材质,整机质量为3 200 kg(±100 kg),其结构设计如图2 所示。牵引变流器箱体的总体结构遵循高低压电路分离设计的原则,并结合输入、输出电气接口进行布局优化,总体划分为高压变流区、中压冷却区、低压控制区和接线检修维护区。

图2 牵引变流器结构设计

考虑到可维护性,牵引变流器设计出大面积的检修维护区,方便从箱体底部(无须拆卸裙板)进行检修维护,从而可提高检修维护的效率。维护频率较高的进风口滤网底部采用卡槽固定的方式,维护时只需拆除顶部的M8 螺栓,方便快捷。

3.2 功率模块设计

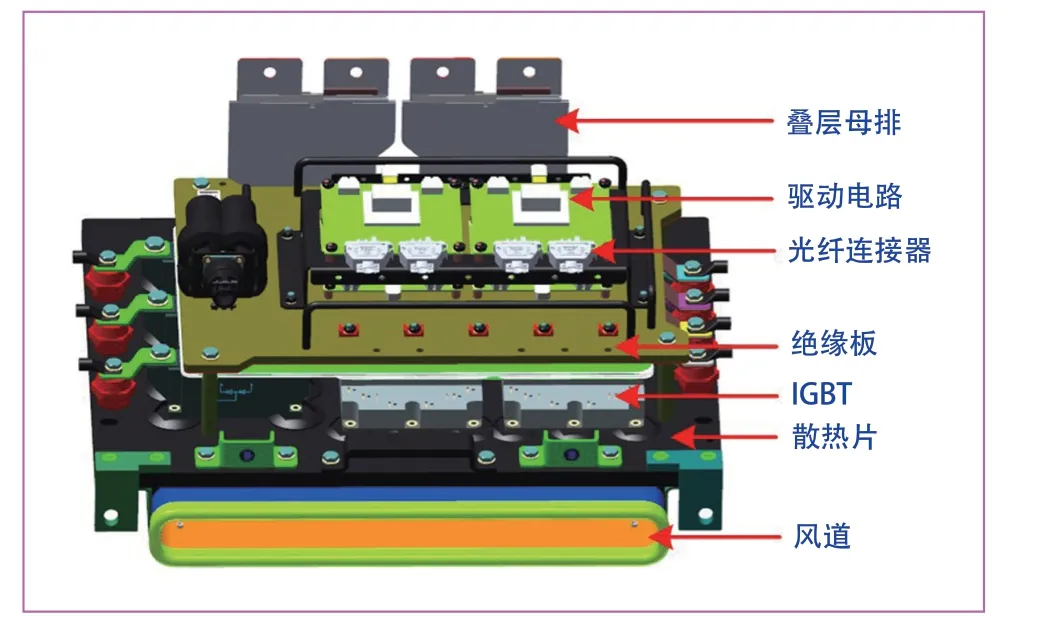

内燃动车组牵引变流器包含2 个牵引逆变模块,每个牵引逆变模块驱动2 台牵引电机。牵引逆变模块由绝缘栅双极型晶体管(IGBT)、叠层母排、散热片、风道、绝缘板、驱动电路及光纤连接器等部件构成,实物如图 3 所示。

图3 牵引逆变模块实物

在驱动信号接口方面,驱动电路接收来自脉冲宽度调制(PWM)的光信号,将其转换为+15 V/-10 V 的电信号,驱动IGBT 的开通与关断。当牵引逆变模块发生故障时,驱动电路检测IGBT 的电压、电流信号,按照触发机制封锁IGBT,并将故障信号上传。

在主功率接口方面,牵引逆变模块接收来自发电机输出的三相交流电,与支撑电容正负极连接,输出均通过叠层母排组件完成。叠层母排的杂散电感直接影响牵引逆变模块的工作安全性和寿命,当叠层母排杂散电感过高,IGBT 在关断时刻会在支撑电容两端产生较大的电压冲击,当该尖峰电压过高时支撑电容和IGBT 均存在一定的损伤风险,因此有效降低母排杂散电感是母排设计的关键内容。本文从母排杂散电感产生机理入手,结合牵引逆变模块结构布局,优化叠层母排结构,并通过母排仿真对杂散电感值进行预估,按照当前结构设计,母排杂散电感小于50 nH。

3.3 散热设计

牵引变流器采用强迫风冷的冷却方式,因此变流器内部配有冷却风机。当风机工作时,外部空气通过滤网、过滤器、散热片、专有风道带走由散热翅片传递的热量,保证变流器长时工作的稳定性。相比传统热管冷却方式,强迫风冷冷却方式的变流器具有体积小、功率密度高等优势,能够保证变流器在设计条件最严苛的环境条件下长时、正常、稳定工作。

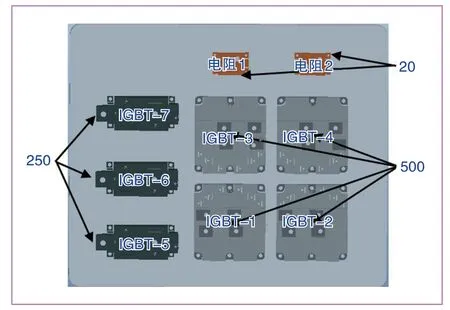

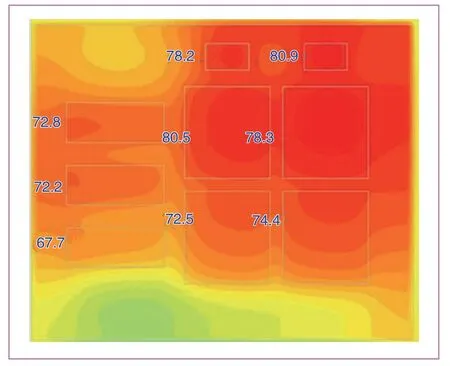

根据牵引变流器内部选用的整流二极管、IGBT,结合英飞凌提供的损耗计算软件对箱体热损耗进行计算,计算结果如图4 所示。

图4 内燃动车组牵引PU 模块损耗分布(单位:W)

根据风机工作曲线,并结合箱体结构计算得出的风机风量为1 678.6 m3/ h,风压为439.8 Pa,牵引逆变模块的温度仿真云图如图5 所示。由图可见,牵引逆变模块表面功率器件的最高温度为80.9 ℃,考虑IGBT 基板和IGBT 内核之间的热阻,此时IGBT 的结温最高应不超过100 ℃。本项目选用FF800R17KP4_B2 型IGBT,该IGBT 能够承受的最高结温为150 ℃,箱体散热余量充足,由此可见箱体散热设计合理。

4 控制策略设计

4.1 系统控制

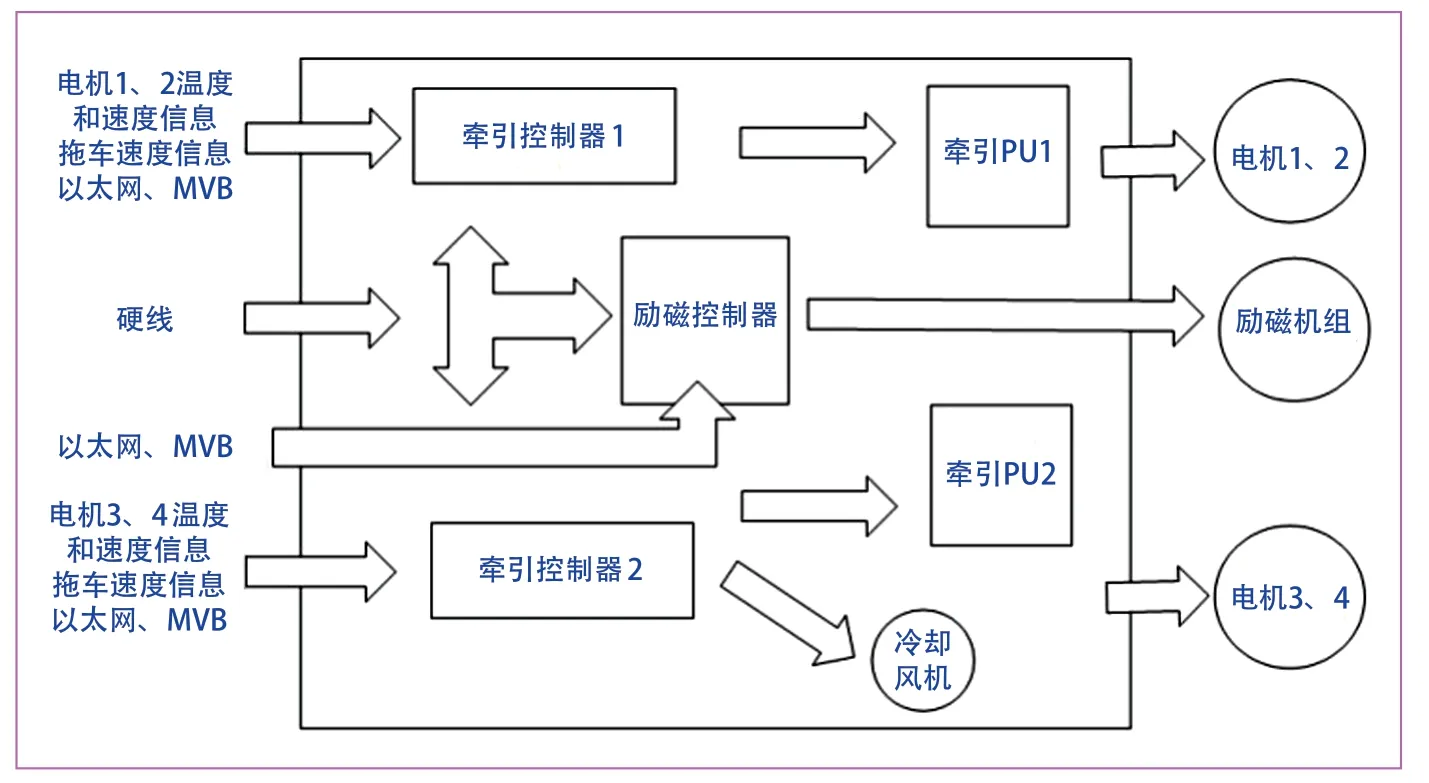

内燃动车组整车包含2 台牵引变流器,每台牵引变流器驱动4 台牵引电机,为车辆提供动力。当1 台牵引变流器内的1 台牵引逆变模块停止工作,整车将丢失1/4 动力;当1 台牵引变流器内的励磁控制器停止工作,整车丢失1/2 动力。

内燃动车组牵引变流器包含2 台牵引控制器和1 台励磁控制器。每台牵引控制器控制1 台牵引逆变模块、驱动2 台牵引电机,励磁控制器负责为发电机组励磁模块提供励磁电压。

内燃动车组的牵引控制器、励磁控制器通过多功能车辆总线(MVB)与司机屏建立通信,实时将自身工作状态信息、故障信息上传给司机屏显示。

内燃动车组牵引变流器包含3 个以太网维护端口,分别为牵引控制器1、牵引控制器2 和励磁控制器的维护端口。车辆通过线缆将维护端口引至车上,方便维护检修人员在线监测变流器状态。内燃动车组对外信号接口示意图如图6 所示。

图5 牵引逆变模块温度仿真云图(单位:℃)

4.2 逻辑控制

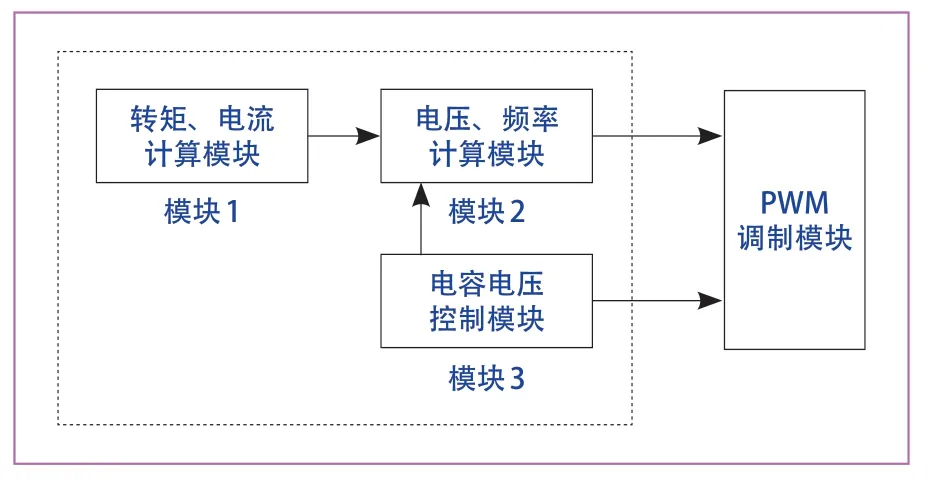

逻辑控制主要包含转矩、电流计算模块(模块1),电压、频率计算模块(模块2)和电容电压控制模块(模块3)3 个模块,如图7 所示。

根据提供的控制参数,模块1 的输入参数有参考转矩Tref(N · m)-速度v(km/h)曲线、磁链Ψ(Wb)-速度v(km/h)曲线及相关电机参数,包括电机励磁电感Lm(H)-磁链Ψ(Wb)曲线、定子电阻Rs(Ω)、转子电阻Rr(Ω)、定子漏感Lsl(H)和转子漏感Lrl(H);输出参数有励磁电流控制值Id_con(A)、转矩电流控制值 It_con(A)和励磁电感值Lm_con(H)。

图6 内燃动车组对外信号接口示意图

图7 逻辑控制框图

模块3 的输入参数有直流母线电压Udc(V)和级位Gear,输出参数有电流限值Ilmt(A)和占空比限值Mlmt(%)。该模块通过判断不同级位的工况,根据级位-直流母线电压曲线,查表得输出Ilmt和Mlmt,防止牵引制动时直流母线电压波动超出范围,从而导致发电机发生异常。

模块2 承接模块1 和模块3 输入,输出参数包括控制电压Us(V)和控制频率Fs(Hz)。

模块2 和模块3 的输出量共同输入PWM 模块。

4.2.1 转矩、电流控制

转矩、电流控制算法的执行周期为20 ms。

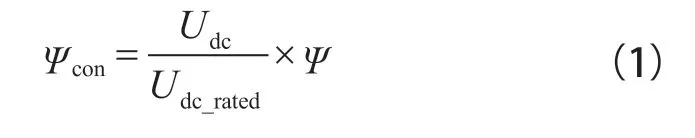

Ψ-v 曲线为电机额定电压Udc_rated下的设计特性,不同输入电压Udc下的磁链控制值Ψcon由下式得到:

式(1)中,Ψ 表示在已知速度v 下,根据Ψ-v 曲线得到的磁链值。

然后根据Lm-Ψ 曲线得到励磁电感Lm_con,进而得出励磁电流分量控制值Id_con,其计算公式为:

式(3)中,Tref为在已知速度v 下,根据Tref-v 曲线得到的转矩值;p 为电机极对数。

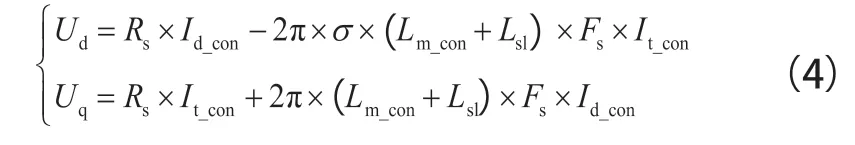

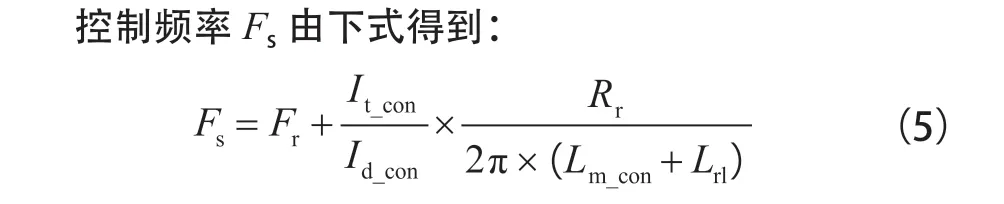

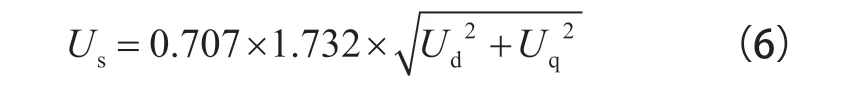

4.2.2 电压、频率控制

电压、频率控制算法的执行周期为200 μs。

异步电机状态空间方程如下:

式(4)中,Ud,Uq分别为旋转坐标系(dq)下的定子电压分量;σ 为电机漏感系数,

式(5)中,Fr为转子频率,通过速度传感器得到;Rr为电机转子电阻。

控制电压Us由下式得到:

5 仿真与装车实验

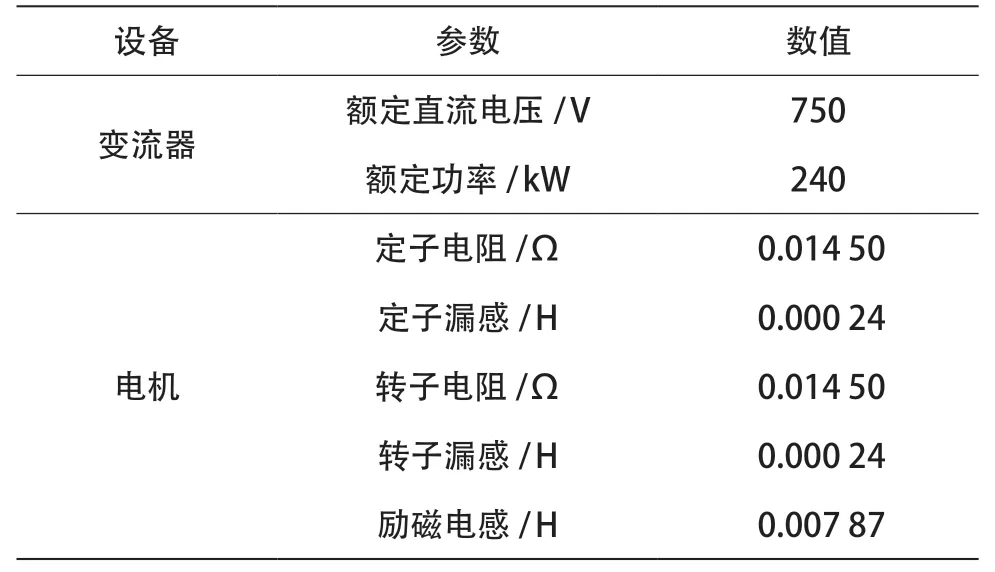

5.1 系统参数及仿真

系统参数如表2 所示。

表2 系统参数

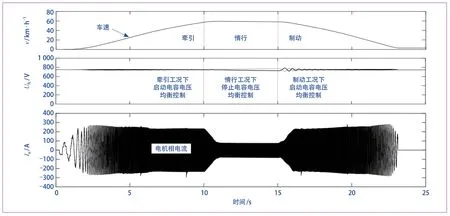

在MATLAB/Simulink 环境下,搭建仿真模型,仿真结果如图8 所示。其中v 为车速,Ufc为支撑电容电压,Iu为电机U 相电流。

由图8 可见,系统在牵引、惰行、制动工况下运行正常,车速加减平稳,电机电流稳定,启动电流逐渐增大,无明显冲击,且电机电流正弦度良好,波形正常。仿真结果验证了控制策略的有效性。

5.2 装车实验

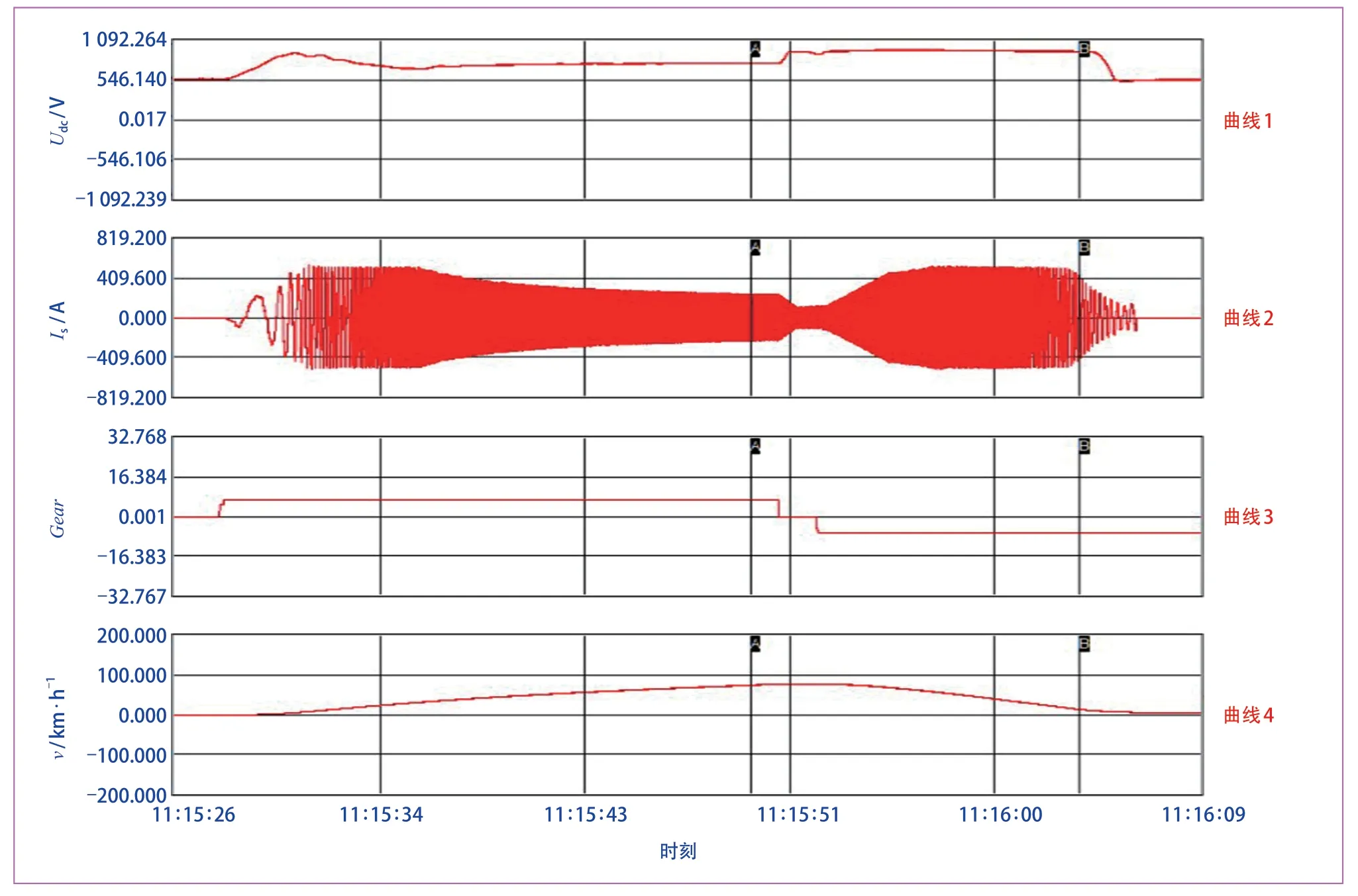

将该牵引变流器应用于某典型内燃动车组,在主机厂内试验线上额定载荷、额定速度(0 ~70 km/h)、最大牵引制动级位工况下进行加减速实验,波形如图9 所示。其中,曲线1 为直流母线电压Udc(A:785 V,B:950 V),曲线2 为电机定子电流Is,曲线3 为手柄级位Gear(A:7,B:-7),曲线4 为车速v(A:75 km/h,B:5 km/h)。实验结果验证了本文软硬件设计方案的有效性,但由于实验电机与仿真参数不同,因而波形存在数值差异。

图8 MATLAB / Simulink 仿真结果

图9 装车实验波形

6 结语

本文通过对内燃动车组牵引变流器主电路设计、工作原理、硬件结构等的介绍,阐述了该类型变流器的设计理念,并结合现代电机控制思想,基于特有的控制器,实现了对内燃动车组的电传动控制。最后采用仿真与装车实验的方法,验证了变流装置的有效性、可靠性和适应性。本研究对内燃动车组的工程应用及市场化批量生产具有良好的借鉴意义。