高力份分散橙288液体染料制备、稳定性及染色性能

胡会娜 石瑜博 朱亚伟 肖瀛洲

摘要: 高力份和稳定的液体分散染料制备存在技术上的困难,为制备高力份和稳定的分散橙288液体染料,文章研究了助剂对液体染料稳定性的影响,比较了轧烘汽蒸工艺和浸染染色工艺对涤氨纶针织物染色性能的影响。结果表明:采用L229超支链聚合物能明显提高分散橙288液体染料的稳定性,优于其余超支链聚合物(LD20、LD12、TS420)、乙二醇和甘油,分析了液体染料双电层的稳定机理。制备的分散橙288液体染料采用轧烘汽蒸工艺和浸染染色工艺都能获得优良的染色性,仅需要采用热水洗的染色后处理工序,摩擦色牢度达4~5级及以上,是一种能免除传统还原清洗的短流程染色工艺,采用轧烘汽蒸工艺,涤氨纶针织物的顶破强度损伤较小。

关键词: 液体分散染料;涤氨纶针织物;稳定性;染色;色牢度

中图分类号: TS190.2

文献标志码: A

文章编号: 10017003(2021)01000805

引用页码: 011102

DOI: 10.3969/j.issn.1001-7003.2021.01.002(篇序)

Preparation, stability and dyeing performance of high strength disperse orange 288 liquid dye

HU Huina1, SHI Yubo1, ZHU Yawei1, XIAO Yingzhou2

(1.College of Textile and Clothing Engineering, Soochow University, Suzhou 215021, China;2.Zhuji Yuezhou New Material Co., Ltd., Shaoxing 311803, China)

Abstract:

There are technical difficulties in the preparation of high-strength and stable liquid disperse dyes. In order to prepare high-strength and stable disperse orange 288 liquid dyes, the effect of auxiliaries on the stability of liquid dye was studied, and the effects of rolling, drying and steaming process and dip dyeing process on the dyeing performance of polyester spandex knitted fabric were compared. The results showed that the use of L229 hyperbranched polymer could significantly improve the stability of disperse orange 288 liquid dye, which was better than other hyperbranched polymers(LD20, LD12, TS420), ethylene glycol and glycerin. The stability mechanism of double electric layer of liquid dye was analyzed. The prepared disperse orange 288 liquid dye could obtain excellent dyeing property by rolling, drying and steaming process and dip dyeing process. Only the post-treatment process of hot water washing was needed, and the friction color fastness reached Grade 4-5 and above. It is a short process dyeing process that could avoid reduction cleaning. The bursting strength of polyester and spandex knitted fabric was less damaged by rolling, drying and steaming process.

Key words:

liquid disperse dye; polyester spandex knitted fabric; stability; dyeing; color fastness

與粉末状分散染料相比,液体分散染料在染料制造过程中可免除喷雾干燥,在染料应用过程中无粉尘污染和计量准确,以及废水排放量低和废水色度低等优势,是近几年研究的热点课题[1]。这是因为在分散染料制备过程中,采用更少的高效表面活性剂替代了传统阴离子分散剂(分散剂MF、CNF等),而过量的分散剂抑制了分散染料对聚酯纤维的上染和固着,增加了纤维表面的浮色,因此需要通过还原清洗工序来提高染色制品色牢度,加重了废水排放量和废水色度[2-3]。与粉末状分散染料的高力份和优良储存稳定性相比,液体分散染料存在力份低和易产生沉降的不足[4-6]。采用乳液/微乳液聚合法、溶剂法、高压均质法、超声波法、机械研磨法等[7-9],虽然能制备出纳米级的液体分散染料,但高力份液体分散染料仍存在放置稳定性较差的问题,在液体分散染料制备过程中助剂的选择仍是十分重要和必要的[10]。

分散染料常用于涤氨纶针织物的间歇式浸染高温染色工艺,存在干/湿摩擦色牢度较差的问题[11-12]。为提高涤氨纶针织物的染色牢度,可加入防氨纶沾色匀染劑,降低染料对氨纶的沾色[13];也可以加入高效还原清洗剂,提高对纤维上浮色染料的去除[14]。

分散橙288是重要的分散染料染色用染料,但高力份和稳定的液体分散染料制备仍存在技术上的困难,容易出现难研磨和产生絮凝和沉降问题。本文试制了力份为340%的分散橙288液体染料,考察助剂对液体染料稳定性的影响,并从液体染料双电层原理分析了影响液体染料稳定性的因素,比较了两种染色工艺对涤氨纶针织物染色性及废水色度的影响,这将对液体分散染料的推广提供技术支撑。

1 试 验

1.1 材料和仪器

织物:75 dtex×20 dtex,涤纶92%、氨纶8%的涤氨纶针织物(吴江和盛至美时装面料有限公司)。

试剂:分散橙288原染料(江苏亚邦染料股份有限公司),匀染剂MP(阴离子润湿剂和涤用匀染剂复合物,诸暨市悦洲新型材料有限公司),乙二醇和甘油(市售),研磨剂PA(阴/非离子表面活性剂复合物)、流平剂L229(端羟基超支化聚酯)、中等聚合度LD20(苯乙烯丙烯酸共聚)、低聚合度LD12(苯乙烯丙烯酸共聚)和TS420(端羧基超支化聚酯)(苏州常春藤进出口有限公司),均为工业级。

仪器:EL-400型立式轧车(上海朗高纺织设备有限公司),M-7-24P染色小样机(无锡博景印染机械有限公司),1L氧化锆研磨装置(自制),TGL-16G高速离心机(上海安亭科学仪器厂),YG(B)026G型电子织物强力机(温州市大荣纺织仪器有限公司),Zetasizer Nano ZS90粒度仪(英国Malvern公司),Ultranscan-XE电脑测色配色仪(美国Hunter Lab公司),TU-1810可见光分光光度计(北京普析通用仪器有限公司),Model670摩擦色牢度仪(英国James H. & Heal公司),H-9500ETEM透射电镜(日本日立公司)。

1.2 方 法

1.2.1 分散橙288液体染料制备

在氧化锆研磨装置中将46.75 g分散橙288干品原染料、14.03 g研磨剂PA、0.5 g防沉助剂和53.25 g水混合,研磨一定时间,经过滤制得340%力份的分散橙288液体染料。防沉助剂分别为L229、LD20、LD12、TS420、乙二醇和甘油。

1.2.2 染色工艺

1)连续式轧烘汽蒸工艺:配制染液(5.0~20.0 g/L液体橙288,10.0 g/L匀染剂MP和余量水)→二浸二轧(带液率85%)→烘干→高温汽蒸(180 ℃,5 min)→热水洗→烘干。

2)间歇式浸染高温工艺:配制染液(质量分数为1.0%~4.0%水基染料,质量分数为1%匀染剂MP和余量水,浴比1︰15)→升温(2 ℃/min)→保温(130 ℃×30 min)→降温至60 ℃(3 ℃/min)→热水洗→烘干。

3)热水洗条件:温度80 ℃,时间15 min,浴比1︰10。

1.3 性能测试

1.3.1 液体染料性能

在Zetasizer Nano ZS90粒度仪上测试液体分散橙288的平均粒径D50(nm),分散指数PDI和Zeta电位(mV)。

在H-9500ETEM透射电镜上观察液体分散橙288的微观形貌,分析染料颗粒与助剂结合形态。

采用TGL-16G高速离心机进行离心试验,评价离心管上层和下层染料液的吸光度,考察液体分散橙288的稳定性;离心试验条件为转速4 000 r/min,时间15 min。

1.3.2 织物染色性能

在Ultranscan-XE电脑测色配色仪上测试K/S值,测试条件为D65光源,10°视角。布样折叠为4层,测10次,取平均值。

在Model670摩擦色牢度仪上,按GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试色牢度。

在TU-1810可见分光光度计上测试染色和水洗残液吸光度。

1.3.3 顶破强度

在YG(B)026G型电子织物强力机上,按FZ/T 01030—2016《针织物和弹性机织物接缝强力和扩张度的测定顶破法》测试顶破强度。测试条件为预加张力1 N,拉伸速度300 mm/min。测试5次,取平均值。

2 结果与分析

2.1 助剂对分散橙288液体染料性能的影响

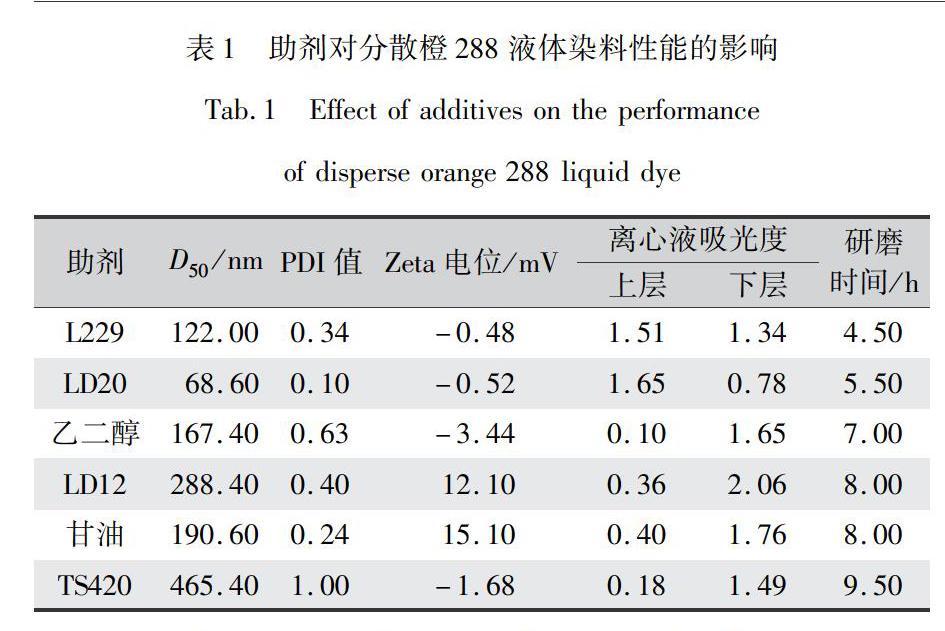

表1为6只助剂(L229、LD20、LD12、TS420、乙二醇和甘油)对分散橙288研磨时间、粒径、PDI、Zeta电位和离心管上下层液体染料吸光度的影响。由表1可知,橙288原染料经不同时间研磨,加入的6只助剂都能制备出粒径和PDI值分别为68.6~465.4 nm和0.10~1.00的分散橙288液体染料。其中,L229和LD20的研磨效率较高,染料颗粒粒径分布较均匀,粒径和PDI值分别为68.6~122.0 nm和0.10~0.34,研磨时间较短(4.5~5.5 h);其次为乙二醇、甘油和LD12,粒径和PDI值分别为167.4~288.4 nm和0.24~0.63,研磨时间为7.0~8.0 h;TS420的研磨效率最低,染料粒径较大且粒径分布不均匀。除LD12和甘油的Zeta电位为正值外,其余4只助剂都具有较弱的负Zeta电位(-0.48~-1.68 mV)。5只助剂(TS420、乙二醇、LD12、LD20和甘油)上层和下层染料吸光度差值都高于0.80,即制备的分散橙288液体染料的离心稳定性较差;其中,加入LD20下层染料吸光度值要低于上层吸光度,这是在离心过程中染料产生明显的分层,染料相互聚集形成很硬的块状物,导致下层液中染料质量浓度更低。加入L229,离心管上层和下层染料吸光度差值为0.17,说明制备的分散橙288液体染料具有优异的离心稳定性。

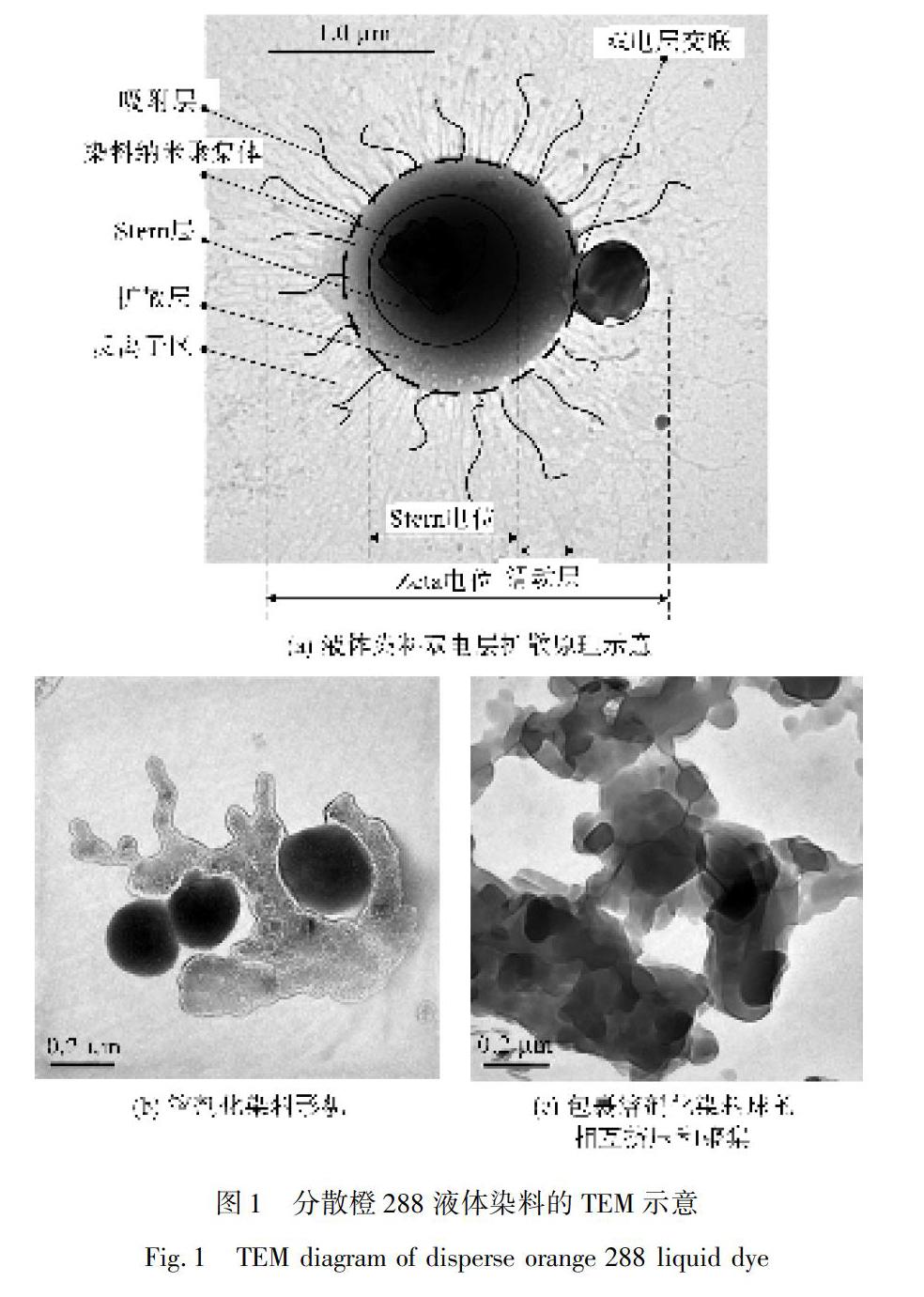

图1为添加L229制备的分散橙288液体染料的透射电镜图。图1(a)是根据染料的TEM透射电镜图建立的液体染料双电层扩散原理示意,显示出研磨剂PA具有很强的溶剂化和分散能力,能完全包裹染料成球形;相邻溶剂化染料球能发生相互作用形成两个界面明显的双球,这是染料和助剂相互作用的结果;溶剂化染料球的内核为染料纳米聚集体,因研磨程度差异,其纳米聚集体(包括部分染料聚集体与表面活性剂的相互作用)呈不同粒径的变化,可用Stern电位来描述;染料纳米聚集体外层吸附表面活性剂形成扩散层,在扩散层的外层存在着表面活性剂扩散层和反离子区,形成Zeta电位;相邻溶剂化染料球相互接近时,溶剂化染料球之间的相互作用形

成了双电层交联区;交联区内染料聚集体的排斥力占优势时,相邻染料球分开,提高了液体染料的稳定性;反之,交联区内染料聚集体的吸引力占优势时,相邻染料球呈聚集倾向,会压缩扩散层,引起滑动层变薄,增加了染料聚集体之间的聚集,严重时产生絮凝。图1(b)显示出溶剂化染料球形的粒径约200~230 nm,且相邻溶剂化染料球能发生相互作用形成两个界面明显的双球;溶剂化双球之间存在双电层交联和挤压区,而L229的超支链树枝状支链分子能完全将溶剂化染料球包裹在树枝支链分子内,有效防止溶剂化染料球之间的相互作用。图1(c)显示出包裹溶剂化染料球的相互挤压和聚集,因L229超支链分子的相互作用,阻止了染料与染料的相互聚集和团聚,明显提高了耐离心力的作用引起的染料颗粒之间的聚集,提高了液体分散染料的分散稳定性。

因此,液体染料的稳定性主要取决于下列因素:1)染料分子间的排斥力和吸引力的相互作用势能直接影响到液体染料的稳定性,染料分子间表现排斥力时有利于染料聚集分散体系的稳定;反之,染料分子间的吸引力会加剧染料絮凝和聚沉。2)染料与助剂相互作用时形成的双电层排斥力也是影响液体染料稳定性的主要因素,当溶剂化染料聚集体相互接近时,其双电层排斥力越大,液体染料体系越稳定;但当液体染料质量浓度较高时,因双电层交联区的染料聚集体的挤压或交联作用,会直接压缩扩散层的滑动区,严重时会使滑动区消失,增强了染料分子间的吸引力,加速引起染料聚集和沉降。3)在分散橙288液体染料中加入超支链树枝状的L229,因超支链树枝状高分子物的流变性和空间作用,能有效防止溶剂化染料聚集体的相互挤压而引起的聚集,能制备出稳定性优异的纳米级液体染料,本文采用该液体染料进行染料性能分析。

2.2 分散橙288液体染料的染色性能

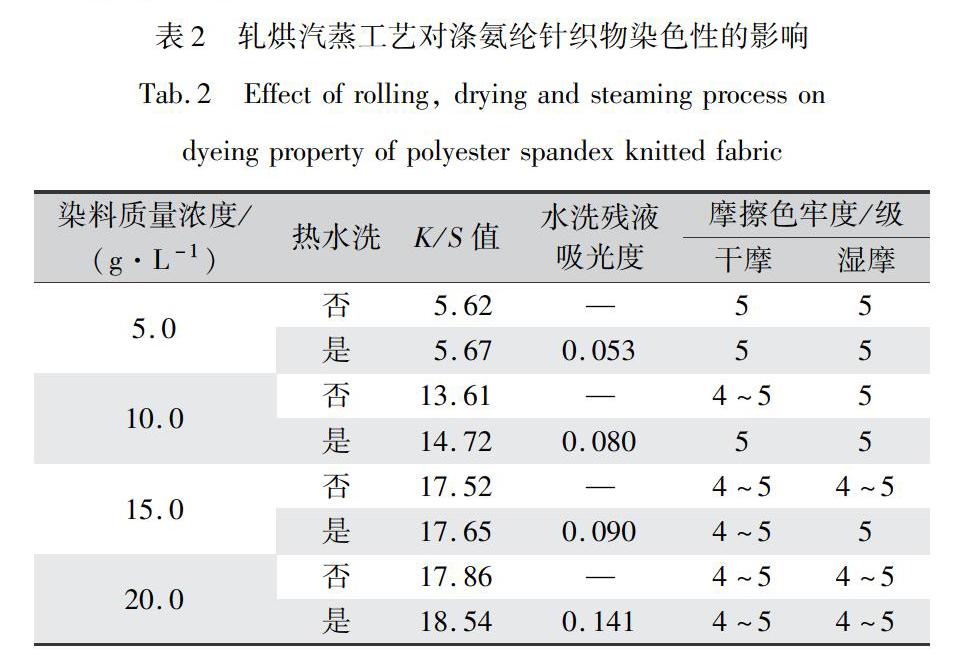

表2为涤氨纶针织物采用轧烘汽蒸工艺,不同质量浓度分散橙288液体染料对热水洗前后K/S值、摩擦色牢度和水洗残液吸光度的影响。由表2可知,当染料质量浓度不高于10 g/L,橙288具有很好的K/S值提升性,如质量浓度为10 g/L的热水洗涤氨纶针织物K/S值是质量浓度为5 g/L的2.6倍,增加了159.6%;继续增加染料质量浓度,K/S值增加幅度较小,如质量浓度为20 g/L的热水洗涤氨纶针织物K/S值仅比质量浓度为10 g/L时增加了26.0%。与未热水洗相比,经热水洗的K/S值稍有增加,这可能是热水洗能很好地去除纤维表面的少量助剂和染料的原因;随着染料质量浓度增加,热水洗残液吸光度呈增加的变化,但水洗残液吸光度较低,说明染料利用率较高,纤维表面染料浮色较少。在试验范围内,涤氨纶针织物具有优良的干态和湿态摩擦色牢度,经热水洗对提高干态摩擦色牢度是有益的,且高染料质量浓度时其干/湿摩擦色牢度都達4~5级。这说明涤氨纶针织物采用轧烘汽蒸工艺,染料利用率较高,织物表面浮色较少,能获得优良的摩擦色牢度,且其后处理任务较轻,仅需要热水洗工序,免除了还原清洗工序。

表3为涤氨纶针织物采用浸染高温工艺,不同质量分数分散橙288液体染料对热水洗前后K/S值、摩擦色牢度、染色残液和水洗残液吸光度的影响。由表3可知,当染料质量分数为1.0%~2.0%时,橙288具有很好的K/S值提升性,如质量分数为2.0%的热水洗涤氨纶针织物K/S值是质量分数为1.0%的2.2倍,增加了115.4%;继续增加染料质量分数,K/S值增加幅度较小,如质量分数为4.0%的热水洗涤氨纶针织物K/S值仅比质量分数为2.0%时增加了26.5%。随着染料质量分数增加,染色残液吸光度和热水洗残液吸光度呈增加变化,但残液吸光度较小,观察到残液色度较浅,染料对纤维上染率较高。经热水洗织物的干/湿摩擦色牢度都达5级,当染料质量分数较高时,热水洗能提高其干摩擦色牢度;这说明织物表面浮色较少,仅需要热水洗工序,就能达到还原清洗的作用。

涤氨纶针织物的顶破强力测试表明,未经染色织物、轧烘汽蒸工艺染色织物和浸染高温工艺染色织物的顶破强力分别为1 147.9、1 111.9 N和1 041.8 N;与未经染色涤氨纶针织物相比,轧烘汽蒸工艺染色织物的顶破强力下降了3.1%,浸染高温工艺染色织物的顶破强力下降了9.2%。这说明采用180 ℃的汽蒸工艺,因加工时间较短,对氨纶纤维的强度损失较小;而采用130 ℃的浸染工艺,因加工时间较长,反而加大了对氨纶纤维的强度损失。与浸染工艺相比,汽蒸工艺的顶破强力降低较少。

3 结 论

采用合适的研磨技术能制备出满足节能减排和市场需求的高力份液体分散染料。

1)在液体分散染料制备中添加L229超支链聚合物,能提高液体染料的分散稳定性,能制备出力份达340%的分散橙288液体染料。

2)制备的分散橙288液体染料采用轧烘汽蒸工艺和浸染高温工艺,具有优良染色性、废水色度低、色牢度优异、后处理任务轻的优势,能有效降低废水排放。

3)涤氨纶针织物的轧烘汽蒸工艺对织物顶破强力的影响较低,与浸染染色工艺相比,汽蒸工艺的顶破强力降低较少。

参考文献:

[1]艾丽, 朱亚伟. 液体分散染料的技术进步及应用[J]. 印染, 2019, 45(24): 47-51.

AI Li, ZHU Yawei. The development of liquid disperse dye and its application[J]. China Dyeing & Finishing, 2019, 45(24): 47-51.

[2]张建国, 赵霞霞, 钱琴芳, 等. 新型液体分散染料的染色工艺[J]. 印染, 2016, 42(12): 26-28.

ZHANG Jianguo, ZHAO Xiaxia, QIAN Qinfang, et al. Dyeing process with new liquid disperse dyestuff[J]. China Dyeing & Finishing, 2016, 42(12): 26-28.

[3]艾丽, 曹红梅, 朱亚伟, 等. 基于液体分散染料的微量印花技术[J]. 纺织学报, 2018, 39(9): 77-83.

AI Li, CAO Hongmei, ZHU Yawei, et al. Ultralow pollution micro-printing method based on liquid disperse dyes[J]. Journal of Textile Research, 2018, 39(9): 77-83.

[4]石丽丽. 高含固率液状分散染料的制备研究[D]. 上海: 华东理工大学, 2013.

SHI Lili. Preparation of Liquid Disperse Dyes with High Solid Content[D]. Shanghai: East China University of Science and Technology, 2013.

[5]冯欢, 王祥荣. 分散剂对液状分散橙30性能的影响[J]. 印染助剂, 2016, 33(8): 52-56.

FENG Huan, WANG Xiangrong. Effect of dispersant on the properties of the liquid disperse orange 30[J]. Textile Auxiliaries, 2016, 33(8): 52-56.

[6]朱然發. 高力份分散体系的制备与应用性能研究[D]. 上海: 东华大学, 2012.

ZHU Ranfa. High Temperature Stability and Leveling Properties of High-Strenth Liquid Disperse Dyes[D]. Shanghai: Donghua University, 2012.

[7]傅丹娜, 张红娟, 侯爱芹, 等. 微乳液聚合法制备纳米液状分散染料及其印花性能研究[J]. 染整技术, 2017, 39(8): 27-32.

FU Danna, ZHANG Hongjuan, HOU Aiqin, et al. Preparation of nano liquid disperse dye by microemulsion polymerization and study of the printing performance[J]. Textile Dyeing and Finishing Journal, 2017, 39(8): 27-32.

[8]艾丽, 朱亚伟. 黏合剂的合成及其在分散蓝79微水印花中的应用[J]. 纺织学报, 2019, 40(6): 51-58.

AI Li, ZHU Yawei. Synthesis of binder and application in polyester fabric with micro-water printing of disperse blue 79[J]. Journal of Textile Research, 2019, 40(6): 51-58.

[9]AI Li, CAO Hongmei, ZHU Yawei. Preparation of silicone-modified acrylate latex and its application for low-emission printing of PET fibre[J]. Autex Research Journal, 2019, 3(19): 293-300.

[10]GHARANJIG K, DADRAS F S, SADEGHI-KIAKHANI M, et al. Stability of dye dispersions in the presence of various surface active agents and additives[J]. Journal of Dispersion Science and Technology, 2013, 34(3): 381-388.

[11]杨小元, 杨仙. 涤氨面料深色染色工艺[J]. 印染, 2017, 43(11): 29-32.

YANG Xiaoyuan, YANG Xian. Dyeing of polyester elastic fabric in dark[J]. China Dyeing & Finishing, 2017, 43(11): 29-32.

[12]宋国方. 多功能涤氨深色织物拼白一浴法染整工艺[J]. 针织工业, 2016(6): 47-49.

SONG Guofang. Deep color whiteness pitching one bath process of multifunctional polyester and spandex fabric in dyeing and finishing[J]. Knitting Industries, 2016(6): 47-49.

[13]王亚静, 罗灯洪, 张继斌, 等. 防氨纶沾色匀染剂FK-4501[J]. 印染, 2019, 45(12): 43-45.

WANG Yajing, LUO Denghong, ZHANG Jibin, et al. Leveling agent FK-4501 for anti-staining of spandex[J]. China Dyeing & Finishing, 2019, 45(12): 43-45.

[14]苗勇, 朱亚伟. 还原清洗中助剂对涤纶/氨纶织物浮色去除的影响[J]. 丝绸, 2014, 51(4): 31-35.

MIAO Yong, ZHU Yawei. Influence of auxiliaries on flooding removal of polyester/spandex fabrics in reduction clearing[J]. Journal of Silk, 2014, 51(4): 31-35.