水利工程中的泵房施工技术重难点分析

裴习军,丁长围

(仪征市水利工程总队,江苏 扬州211400)

0 引 言

泵房系泵站工程中最为重要的设计主体,其施工质量直接影响着整个工程的实际效益,应重视泵房基础工程施工的质量。目前在泵房的基础工程中,模板工程仍会出现支承强度及稳定性不足等问题,钢筋工程也有变形及焊接残缺等问题。因此本文将泵房施工方案分为三个阶段,依次总结了各阶段施工工序。并提出泵房基础工程、主体结构、砌筑的施工要点,分析施工重难点及解决措施,为类似工程提供参考。

1 泵房施工方案概述

泵房的施工大体分为以下几个阶段:基础施工、主体结构施工、内外部装饰、水电安装施工,为加快进度,确保工期,各个阶段尽可能相互衔接,平行流水交叉作业[1]。

1.1 基础结构施工阶段

基础形式为柱下独立基础,混凝土、钢筋、模板工种相对于工程独立按从下向上的顺序施工。施工工序为:定位放线→土方开挖→垫层浇筑→承台、柱钢筋绑扎→承台模板安装→承台混凝土浇筑→承台模板拆除→混凝土养护→地梁、柱钢筋绑扎→地梁、柱模板安装→地梁、柱混凝土浇筑→地梁、柱模板拆除→混凝土养护→土方回填。

1.2 主体结构施工阶段

主体结构为框架结构,混凝土、钢筋、模板工种相对于工程独立按从下向上的顺序施工。施工工序为:定位放线→柱钢筋安装,防雷焊接→柱模板安装→柱混凝土浇筑→柱混凝土养护→梁板模板安装→梁板钢筋安装及预埋管线→梁板混凝土浇筑→混凝土养护。

1.3 砌筑、粉刷阶段

装饰与安装施工中,不进行分区施工,分别组织专业班组紧跟结构工程施工。砌体施工计划于结构完成时开始插入。楼层不准许住人,不影响楼层砌体施工,加强文明施工管理。原则上顶棚与墙面抹灰随砌体进度进行,施工中特别强调安装配管要求在砌体墙线放完后、砌体施工前开始配管。

2 泵房基础工程施工要点

2.1 承台、地梁施工

垫层施工完毕后,开始进行砌砖模。承台、地梁钢筋绑扎安装在砖模完成后,底板钢筋绑扎前进行,混凝土浇筑与底板混凝土共同进行。承台、地梁、底板的施工详见前文所述。

2.2 模板施工

泵房承台混凝土达到一定强度后即进行柱、墙施工,墙柱钢筋、模板要严格按弹出的柱、墙位置墨线进行安装,墙柱先绑扎钢筋后装模板[2]。其中应注意如下要点:

(1)有管道穿过墙身时,应预先安装防水翼环套管。外墙模板的拆除必须在外墙混凝土浇完3 d 之后进行。

(2)外墙在底板以上500 mm 处留设施工缝,安装止水带。

(3)顶板和梁的模板采用40 mm 厚直边板,模板垂直支撑采用门式脚手架,架间设剪力撑,架顶排布托方(愣木)、钢筋梁承受荷载。

(4)底板外侧边模、承台侧模及基础梁内模均采用120 mm 厚砖模,如有必要对砖墙采取加厚措施。砖模砌毕,检查、校核砖模轴线、几何尺寸及支承强度和稳定性,使之符合验收规范要求。

2.3 钢筋的制作、安装

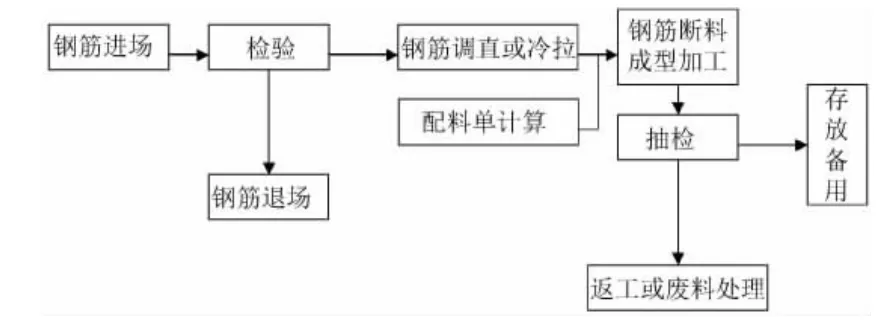

钢筋工序施工内容包括:施工范围内所有钢筋、钢筋骨架等制作加工、绑扎、安装和预埋施工[3]。其加工工艺流程见图1。钢筋的制作加工采用弯曲机、切断机、碰焊机、电焊机进行制作加工。其弯折应符合《钢筋混凝土工程施工及验收规范》(GBJ 204—83)的规定,已弯成形的不得重新弯折再用。现场接长采用搭焊接,搭接长度按施工规范规定的标准进行。主筋搭接宜优先采用双面焊,施焊条件困难时可采用单面焊。钢筋骨架应有足够的稳定性,如稳定性不够,应增设架立钢筋或支撑,下层钢筋用混凝土垫块支撑,上层钢筋用钢筋码凳作支撑。在钢筋的绑扎和安装中,其安装的允许偏差应满足《水工钢筋混凝土结构设计规范》(SL 191—2008)以及表1 要求。

图1 泵房基础工程中钢筋加工工艺流程图

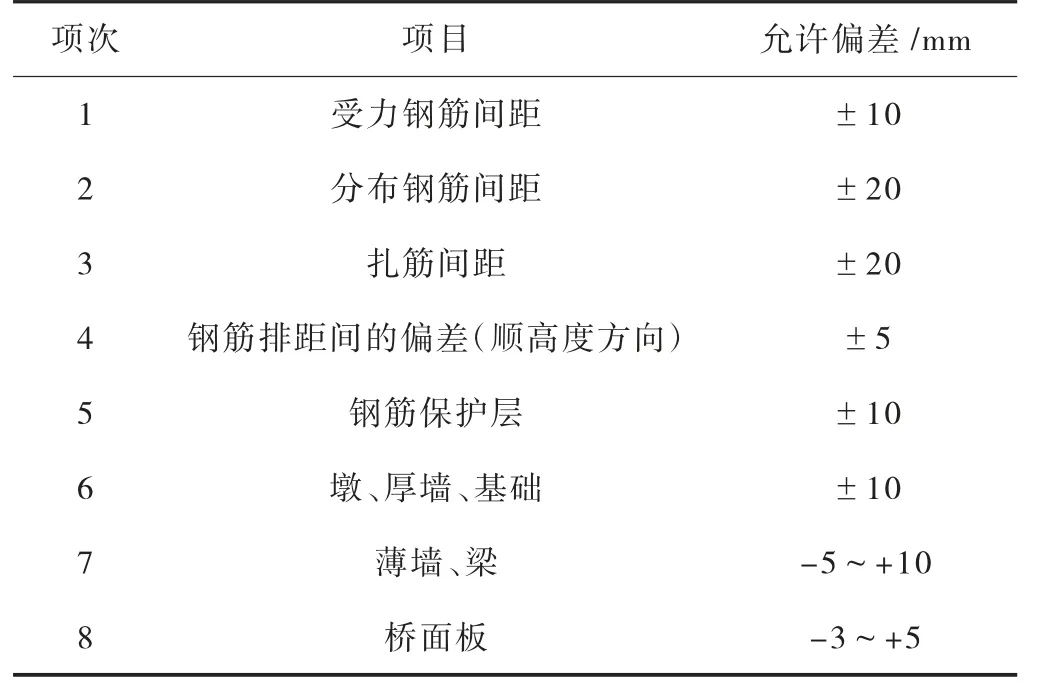

表1 钢筋安装位置允许偏差值统计表

2.4 混凝土的浇筑

浇筑是混凝土施工中最关键的工序,其浇筑顺序根据结构缝和结构形状由低到高分段、分层块,依次逐层向上分层浇筑,每段每层混凝土一次性连续浇筑[4]。

(1)承台浇筑:底板一次性浇筑,间歇时间不能太长,不允许出现冷缝,混凝土浇筑顺序由中间向四周浇筑,混凝土采用踏步式分层浇筑,分层振捣密实,以使混凝土的水化热尽量散失。承台浇筑条件允许的工段直接由泵车入仓,否则用翻斗车转运至浇筑处采用人工滑槽入仓,尽可能缩短混凝土在路上的时间。

(2)柱混凝土浇筑:柱浇筑直接由泵车入仓。墙体浇筑时要确保下料口高度到仓面距离不大于2 m,否则需要使用串筒漏斗往下供料。混凝土采用水平分层浇筑,层厚控制在0.4 m(浇筑时振捣手在墙顶用插入式振捣器振捣)。

2.5 混凝土的振捣

为确保混凝土浇筑振捣质量,混凝土浇筑采用分层平铺法或滚坯浇筑法施工,人工平仓。混凝土振捣要求为快插慢提、环环相套,不上不下,面平浆浮。

(1)快插慢提:将混凝土振捣器棒一次插入混凝土,深度35~40 cm 为宜,要求插入下层混凝土5 cm,注意振动棒不要碰触模板、钢筋、预埋件,振捣大约20~30 s,将振动棒缓缓的提起。

(2)环环相套:振动棒的振动影响范围要互相重叠一部分,以免漏振,即振动棒移动范围要在1.5 倍振动棒作用半径以内,大致为50~60 cm。

(3)不上不下:不上—没有明显气泡上泛;不下—混凝土面不再下沉。

(4) 面平浆浮:面平—混凝土面基本持平;浆浮—混凝土面上有薄薄一层浮浆。

3 泵房主体结构施工要点

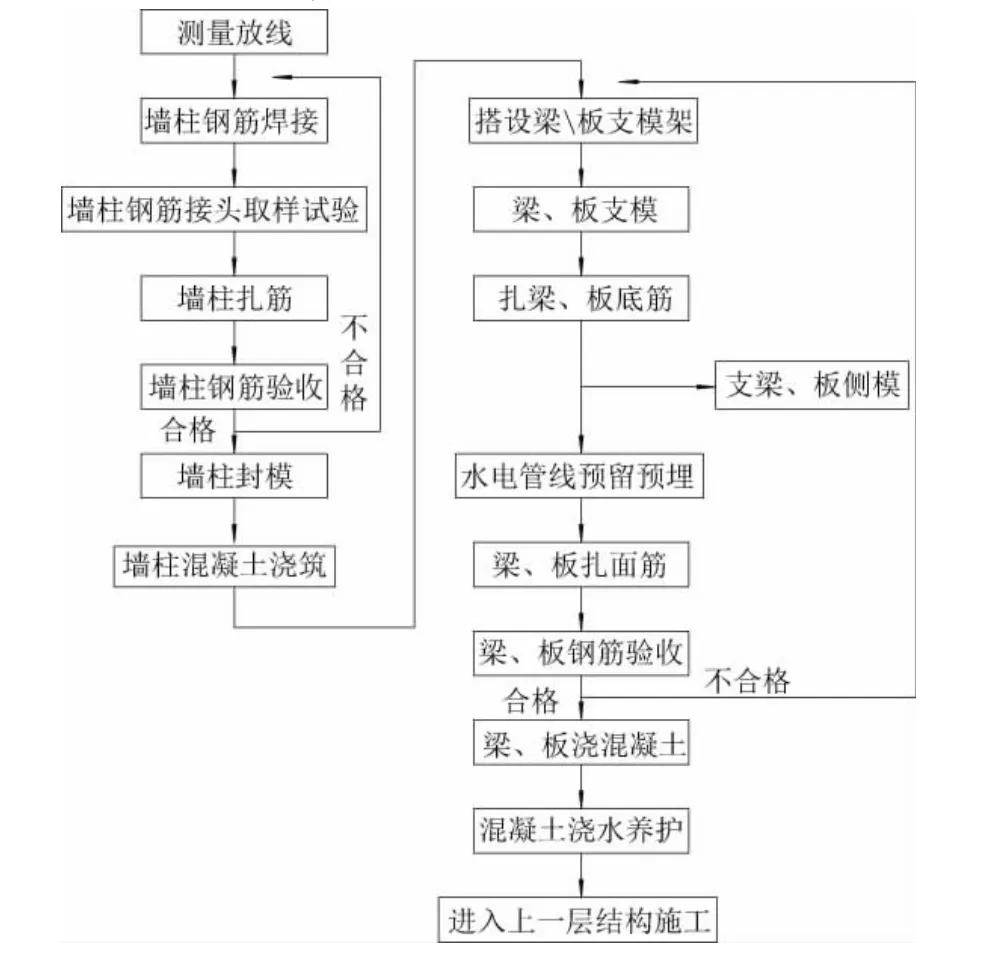

泵房主体结构施工主要包括模板工程、钢筋工程和混凝土工程,其施工流程见图2。

图2 泵房主体结构施工流程图

3.1 模板工程

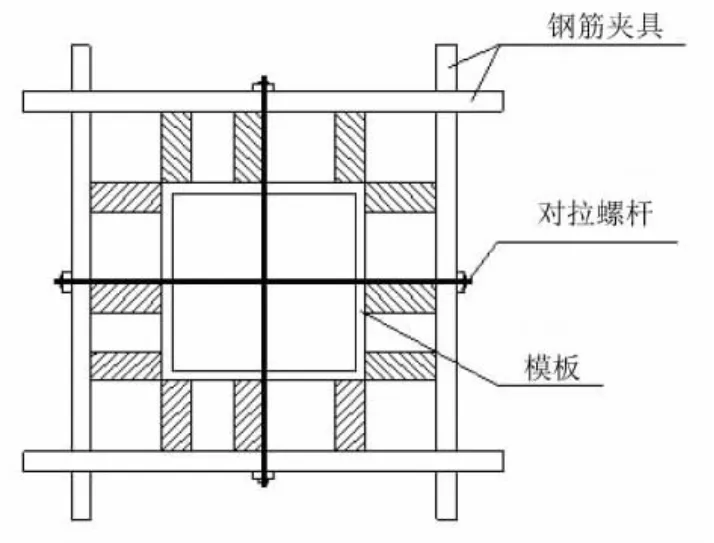

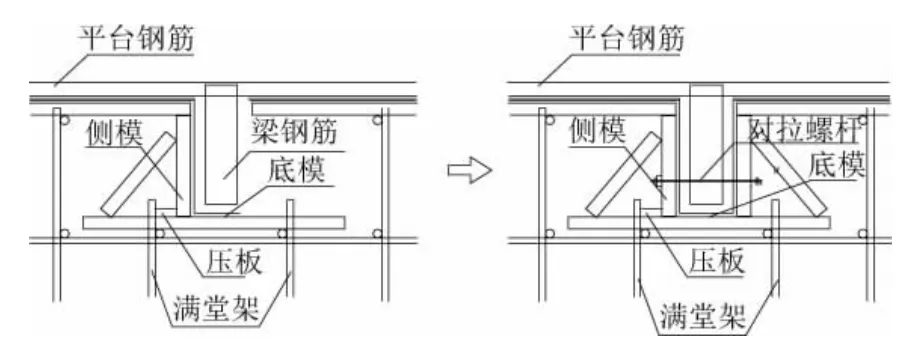

模板制作时,按图纸、大样进行,制作好的模板按顺序编号,涂刷隔离剂堆放整齐,以便查找和安装。泵站主体结构常用模板有柱模板(见图3)和梁板模板(见图4)。柱模板[5]常用18 mm 厚建筑胶合板制作,由于柱截面积较大,为防爆板,竖向用80 mm×80 mm 木枋贴紧模板,横向用2Ф48 mm 钢管压实,用穿墙螺栓收紧的方法,夹紧牢固。每边设Ф14 mm穿墙螺栓拉固,以加强模板刚度。楼面梁板侧模[6]常用18 mm 厚建筑胶合板,梁底模板用40 mm 厚直边板,楼面板用80 mm×80 mm 木枋铺底,18 mm 厚建筑胶合板铺面。楼板支顶采用门式脚手架,梁采用调试钢管及门架支顶。

图3 柱模板安装设计示意图

图4 梁板模板安装设计示意图

3.2 钢筋工程

焊接钢筋时,要做好对中工作,上下钢筋安装中心线要一致,不同钢筋直径焊接时要加适当厚度的垫片,钢筋端头有歪曲部分切去[7]。在顶压钢筋,要保持压力数秒后方可松开操纵杆,以免接头偏斜或接合不良。搭接焊时,焊接端钢筋应预弯,并使两钢筋的轴线在一直线上。在搭接形成焊接焊缝中引弧,在端头收弧前填满弧坑,并使主焊缝与定位焊缝的始端和终端熔合。板面筋或负筋安装前必须完成各种设备的预埋管工作,并多次复核确保无遗漏。为保证钢筋保护层厚度,要设混凝土垫块。楼板的底筋与面筋之间用φ14 mm 钢筋做成马凳筋支撑,间距1000 mm×1000 mm,以保证底筋与面筋之间相对位置。结构施工注意凡构造柱预留筋,砌体预留锚结筋,防雷引出线及沉降观测点必须在结构层施工中埋设,防止事后打凿补筋。

3.3 混凝土工程

柱混凝土一次连续浇灌的高度不宜超过0.5 m,待混凝土沉积、收缩完成后再进行第二次浇灌,但要在前层混凝土初凝前将次层混凝土浇灌完毕。柱混凝土浇灌至梁底,浇灌时混凝土的自落高度不得超过2 m,防止离析。为避免产生施工冷缝,混凝土要连续浇筑。楼板混凝土采用平板振动器振实,并随振随压光,当混凝土面收水后再进行二次压光,以减少裂缝产生。混凝土浇筑方向一般平行次梁方向推进,不留施工缝。楼面浇筑时要专门由泥工把高出的混凝土铲出、抹平,同时在模板边“插浆”,消除蜂窝。梁板混凝土浇筑时,在梁与柱、梁板与墙的节点区,梁与柱混凝土的强度等级相关两级以上时,用同柱混凝土强度等级相同的混凝土浇筑节点。

4 泵房砌筑施工要点

4.1 砖砌块施工

砌筑前进行实地排列摆块,不够整块的可以斩断。最下一层砌块的灰缝过大时可用细石混凝土找平铺砌,满铺满挤砌筑,上下层十字错缝,转角处相互咬槎搭接,每隔若干皮砌块挂线校正。砌块与墙柱交接处,必须预留拉结筋,竖向间距500 mm,压埋2Ф6 拉结筋伸入墙内。

4.2 砌体与门口联结施工

当采用后塞口时,按洞口高度在2 m 以内每边砌3 块预埋有木砖或铁件的混凝土2 块,洞口高于2 m 时砌4 块,安装门框时先在门框上钉孔,再用钉穿门框与混凝土块内的木砖钉牢。采用先立口时,预先将磨耳帽用钉子钉在门框上,每侧3 个,待砌筑高度到磨耳帽时再往砌块里钉。当门口过梁部位宽度小于50 cm,又无钢筋混凝土带时,可采用3 个楔形砌块用黏结砂浆等先粘结成过形状,经自然养护1~3 d 后使用,砌筑时先在门口上及压脊部位铺黏结砂浆后安装就位。当洞口过梁大于50 cm 时,上口必须做钢筋混凝土梁带。

4.3 质量控制标准

通缝每道墙3 皮砌块和通缝不得超过3 处,砌筑时上下错缝,搭接长度不宜小于砌块长度的三分之一,不得有4 皮砌体高度以上的通缝;接槎处砂浆密实,砌块平顺,灰缝标准厚度10~12 mm,过小或过大的灰缝缺陷不得多于5 处;拉结筋(或拉结带)间距、位置、长度符合设计要求,留置位置,间距偏差不得超过一皮砌块;材料质量必须符合设计要求,砌体砂浆必须密实饱满,砂浆饱满度不少于80%;砌筑用砂浆严格按配合比计量搅拌,做到保水性、和易性好,满足砌筑要求,砌浆按规定制作试块,注意养护,及时送试检室试压;外墙转角处严禁留直槎,砌体上下错缝,砖柱、砖垛无包心做法。

5 结 语

泵站工程建设是一个复杂、多专业交叉的施工过程,除本文所述模板、钢筋、混凝土等方面施工技术要点外,还应根据工程的特点,在施工安排时,充分发挥各种设备的特性,进行合理调配,施工中宜多创造工作面,减少设备运行相互干扰。明确各分部分项的主次,确保工程施工的关键线路,合理安排工期,协调各单项工程的进度,减少干扰,使整个工程协调有序地进行。