汽车发动机进油管支架疲劳断裂分析

孔德群

(北京奔驰汽车有限公司,北京 100176)

0 引言

疲劳断裂引起的构件失效可占到机械构件破坏的80%以上[1]。在高速行驶过程中,汽车零部件的疲劳问题也日益突出,发动机零部件失效占比可达41%[2]。比如表面划伤引起的传动轴断裂[2],MnS 夹杂物引起曲轴油道内壁扭转疲劳开裂[3],排气管支架出现的焊接螺母疲劳开裂问题[4]。疲劳断裂已成为汽车发动机零部件失效的主要形式,应当从结构设计、材料加工质量等方面引起足够的重视,避免不必要的疲劳断裂,保障行车安全。

作为油路系统的支撑件,油管支架通常以螺栓连接方式安装在发动机或转向器等关键功能部位,其性能与质量将直接影响整个油路系统的稳定性和服役寿命,例如汽车转向高压油管支架倒角处的应力集中位置在不规律载荷的长期作用下可产生疲劳失效[5]。油管支架应进行合理的结构优化设计,严格控制原材料冶金质量,同时还应注重工件表面质量的要求,比如某底盘前轴管总成的碳素结构钢油管支架明确要求不允许有皱纹、波纹、划伤等表面缺陷[6]。折叠类缺陷是一种常见的钢板边部变形缺陷[7],然而鲜有研究报道折叠类表面缺陷对油管支架疲劳寿命的影响。

本研究以发动机进油管支架为研究对象,置于台架平台进行振动试验直至发生断裂,分析支架折叠类表面缺陷对早期疲劳断裂的影响,以制定合理的优化改进措施。

1 试验过程与结果

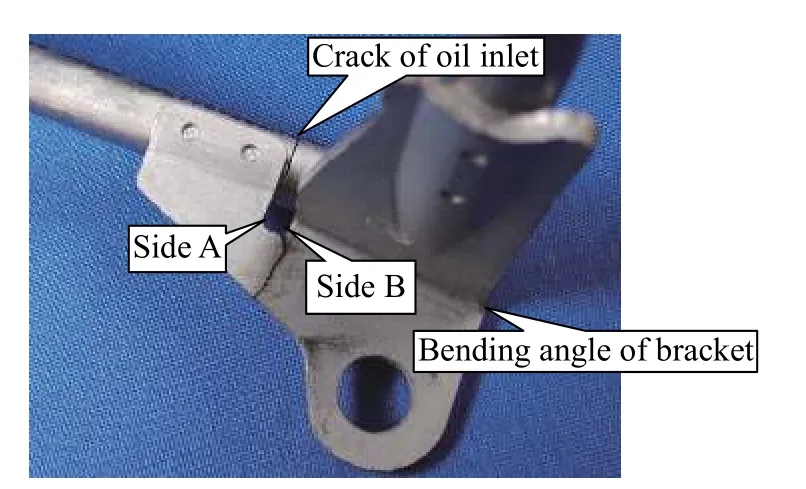

进油管及支架材质均为低碳钢,其中支架材料为DC01。支架在U 型豁口B 侧进行90°折弯处理,而进油管也在相对应位置附近进行90°折弯,支架U 型豁口的A、B 两侧分别与进油管经软钎焊工艺连接在一起,二者表面再进行镀锌处理(图1)。发动机装配时将进油管通过支架的螺栓孔用螺栓连接固定。平台试验时该支架处于机械振动引起的循环应力状态,试验进行35 h 后发现进油管及其支架开裂。现场重复性实验证实,支架先于进油管产生裂纹与断裂,支架断后产生较大的宏观扭曲变形,之后油管发生被动破坏。支架表面目视可见宏观裂纹,支架的开裂部位均为靠近折弯侧的U 型豁口转角(图1 中的B 侧),而进油管的开裂位置则不固定,处于钎焊区与进油管折弯处之间的范围。

图1 开裂的进油管及支架Fig.1 Cracked oil inlet and bracket

采用Keyence VHX-1000 型超景深三维光学显微镜对支架断口进行宏观体视学观察,然后使用Quanta FEG650 型扫描电镜进行断口分析;使用Spectro Max 型直读光谱仪和Eltra CS800 型碳硫分析仪进行化学成分检测;在支架断裂位置取样制备纵剖面金相试样,进行磨抛处理,抛光后或者经4%(质量分数)硝酸酒精浸蚀后,使用Zeiss Axio Imager M2m 型显微镜进行金相分析。

1.1 断口宏观观察

体视学观察发现,支架断口较为平齐,断面有金属光泽;支架断口裂纹源区位于靠近折弯侧(图1所示B 侧)的U 型豁口根部表面,为线源起裂,扩展区呈放射状(图2)。

图2 支架断口形貌Fig.2 Fracture morphology of the bracket

1.2 断口微观观察

扫描电镜观察发现,裂纹源区呈磨损形貌(图3a);裂纹扩展区局部呈磨损形貌,发现疲劳条带的形貌特征(图3b);断面未见明显的材料缺陷,断口附近未见明显的腐蚀痕迹或氧化现象。

1.3 化学成分分析

光谱分析与碳硫分析的结果显示,支架的化学成分均符合冷轧低碳钢板DC01 的材料规范要求(GB/T 5213—2008)。

1.4 金相检验

根据断口分析的结果,可推断支架的失效为振动疲劳引起的断裂。通过在不同的支架取样做金相检验,并在特征区域辅以扫描电镜能谱分析,进一步探究疲劳裂纹的起源。

图3 断口微观形貌Fig.3 Fracture morphology

1)在支架断裂处取样,经镶嵌与磨抛处理后使用显微镜观察其微观特征。图4 显示支架的主裂纹及其两侧的形貌特征,其中一侧存在若干微裂纹与二次裂纹,而这些裂纹均位于支架U 型豁口的折弯一侧。

进一步观察发现,支架U 型豁口机加工表面存在较多的折叠类缺陷,且被镀锌层包覆着。主裂纹起始端残存少量镀锌层,这表明表面缺陷是在镀锌处理之前就已经存在(图5a);主裂纹附近有1 条微裂纹,该裂纹起源于表面缺陷尖端(图5b)。这表明支架U 型豁口处的疲劳裂纹与表面折叠类缺陷有关,且易于在缺陷的应力集中处(即尖端)形成裂纹源。

图4 支架主裂纹的磨抛态形貌Fig.4 As-polished appearance of the main crack of the bracket

图5 表面缺陷及裂纹Fig.5 Surface defects and cracks

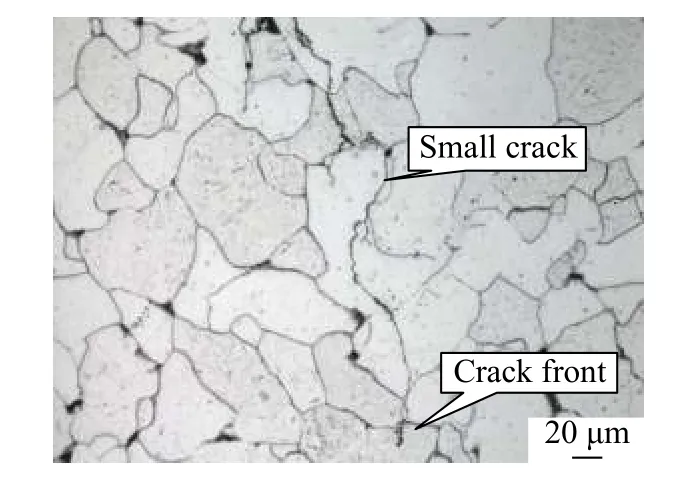

浸蚀后观察可知,支架的金相组织为铁素体+极少量珠光体(图6),符合材料规范要求。图6中标出主裂纹附近微裂纹的扩展前沿,可以看出裂纹以穿晶方式进行扩展。

图6 微裂纹扩展前沿的金相组织Fig.6 Microstructure of propagation front of small crack

2)在同一批次来料的未试验件与试验件抽检中,支架的直角折弯处的内外两侧表面均未发现任何裂纹,可排除冷弯加工引起原始裂纹的可能性。

3)在同一批次来料的未试验件抽检中,发现支架U 型豁口同样位置(靠近折弯侧的U 字转角)也存在该类型的表面缺陷(图7a);另外,在同一批次来料的试验后支架的同样位置也发现类似的表面缺陷(图7b);该工件表面虽目视未见任何裂痕,但微观观察发现在表面缺陷的根部位置萌生微裂纹。对图7b 的特征位置进行能谱分析,Zn 元素面扫描的结果显示,Zn 元素仅存在于支架表面及折叠缺陷的开口表面,说明表面缺陷在镀锌处理之前就已存在(图7c);同时确认Zn 元素未沿微裂纹渗入支架亚表层,进一步排除微裂纹在镀锌处理前产生的可能性。

4)使用化学溶剂溶去支架表面的镀锌层后,使用超景深三维光学显微镜观察U 型豁口处的表面形貌。机加工表面异常粗糙,存在较为明显的刀痕纹路(图8),又因钢板的硬度特别低(≤HV 95),加工表面极易形成冷加工折叠缺陷。这与前述抛光试样的金相检验结果吻合。

2 分析与讨论

图7 同批次支架的表面缺陷Fig.7 Surface defects of brackets from the same batch

图8 U 型豁口处机加工表面溶去镀锌层后的形貌Fig.8 Morphology of as-machined surface at rounding U-notch zone after the zinc coating is dissolved

本研究对象属于复合型应力集中[8]的特殊案例,进油管支架的U 型豁口本身就因几何结构特点即存在应力集中,而U 型豁口的根部表面还存在开口型的折叠类缺陷,进一步加剧应力集中效应。若单从考虑局部应力集中的角度来研究缺口引起的应力,在单轴拉伸载荷下,假定薄扁平状构件带有浅缺口,底部边缘与缺口有较大距离,则浅缺口的应力集中因子Kt仅是缺口深度t 和曲率半径r 的函数,可表示为:

由此可见,缺口深度越大,曲率半径越小,应力集中因子越大,应力集中效应越明显。反之,若降低应力集中因子,则需减小缺口深度,增大曲率半径。支架的U 型豁口具有较大的应力集中因子,如果将之改为卧式C 型豁口,将会增大缺口底部的曲率半径,应力集中因子则显著降低。

发动机工作时支架承受循环的弯曲疲劳载荷,U 型豁口表面具有较高的应力集中因子,因而易在该位置形成疲劳裂纹源。在远低于拉伸屈服应力的振动载荷下,支架表面缺陷处的表层铁素体晶粒内部沿最大剪切应力方向进行滑移而产生微观塑性变形,使该晶粒内部形成显微裂纹[9]。在疲劳载荷反复作用下,高应力局部附近平面开始萌生裂纹[10],并具有穿晶的特征[11]。这与金相检验结果是吻合的。从裂纹扩展基础理论来分析,发动机运转过程中,支架承受的循环载荷可提供裂纹尖端塑性变形和产生新的断裂面所吸收的能量,而且裂纹尖端应力场在本质上确保有足够的应力,即同时满足裂纹扩展的热力学准则和应力准则这2 个条件[12]。每个应力加载与卸载循环均造成裂纹尖端不可逆的塑性变形,其结果是疲劳裂纹在支架的延性铁素体中向前扩展,且呈现疲劳条带的特征。

3 改进措施

根据对支架疲劳断裂的失效分析,对支架做出如下改进:

1)应重视支架产品表面质量控制及检验[13-14],对表面不连续缺陷的面积、深度、数量制定严格的要求,应确保无起皮、锈斑、折叠、分层和针眼等有害缺陷。

2)优化结构设计,减小豁口处的应力集中因子,由U 型豁口改为卧式C 型豁口。

3)改进豁口加工的工艺,避免粗放式加工,改为精细加工,确保机加工表面无较深的刀纹痕迹及局部微观折叠缺陷,同时进一步改善加工面的粗糙度。

据此进行针对性改进后,极大降低应力集中效应,增强支架的表面质量,提高支架的使用性能,无类似断裂失效发生。

4 结论

1)支架的化学成分与金相组织均符合材料要求。

2)支架均起断于U 型豁口处应力集中部位,结构设计不良造成应力集中是支架早期疲劳断裂失效的主导因素。

3)在应力集中引起的高载荷循环作用下,支架U 型豁口处表面的冷加工折叠类缺陷萌生疲劳裂纹源,裂纹不断扩展至终断。

4)通过针对性地优化结构设计与控制钢板表面质量,可避免进油管支架的早期失效。