IN718 合金低压涡轮机匣整体精密成形研究

文/卢熠,罗鸿飞,吴永安,王华东·贵州航宇科技发展股份有限公司

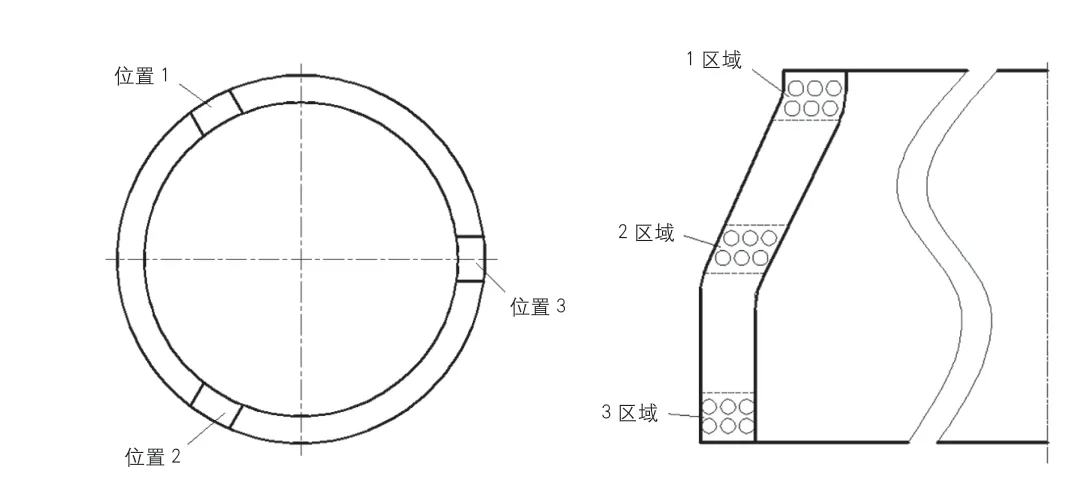

低压涡轮机匣(图1)是航空发动机关键零件,该零件为碗状,属典型大锥形、大高度异形环件,大、小头截面面积差异大,零件壁厚薄,加工时易产生变形。零件材料为IN718,该合金在锻造过程中,过程参数如加热温度、保温时间、转移时间、工模具预热温度、轧制曲线、终锻温度等控制对其性能及一致性影响极大。采用传统方式生产该类锻件是先将坯料制备成矩形,通过等截面转换的方式,利用掰形冲头将锻件制成异形中间坯后,再通过异形轧制的方式成形。采用该方式生产的锻件材料利用率低、制造成本高、加工后及使用过程中易变形。

图1 低压涡轮机匣零件示意图

目前,用于国产商用航空发动机的低压涡轮机匣投料重量为1327kg,锻件重量为1122kg,交付重量为577kg,锻件材料利用率仅为51%,环轧件到零件的材料利用率低于15%。此次试制的低压涡轮机匣锻件通过整体精密成形(图2),低压涡轮机匣锻件重量降低至650kg,锻件材料利用率可提升至80%,节约原材料约580kg,仅原材料节约降低成本20 多万元,大幅降低低压涡轮机匣制造成本。

关键技术

异形坯料胀形制坯技术

图2 机匣毛坯对比

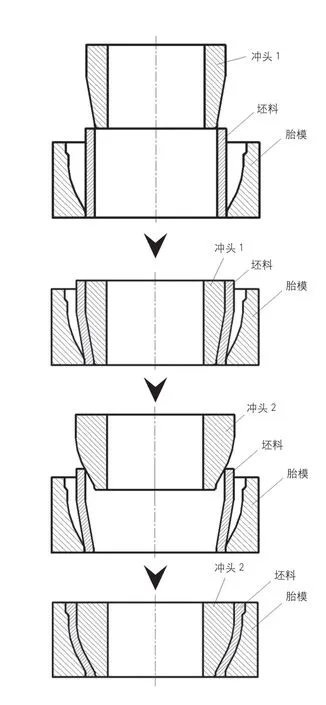

低压涡轮机匣难以采取矩形截面环形中间坯直接轧制成形,需要制成矩形坯料后再胀形实现分料。该技术关键点是矩形中间坯设计及胀形模具设计,中间坯的设计需考虑制坯时的可行性及成形后的材料分配,通过两套胀形冲头及胎模逐步增大坯料斜度、成形大头外法兰,得到满足要求的异形坯料。锻件胀形过程示意图见图3。

大锥度环件精密轧制成形过程控制技术

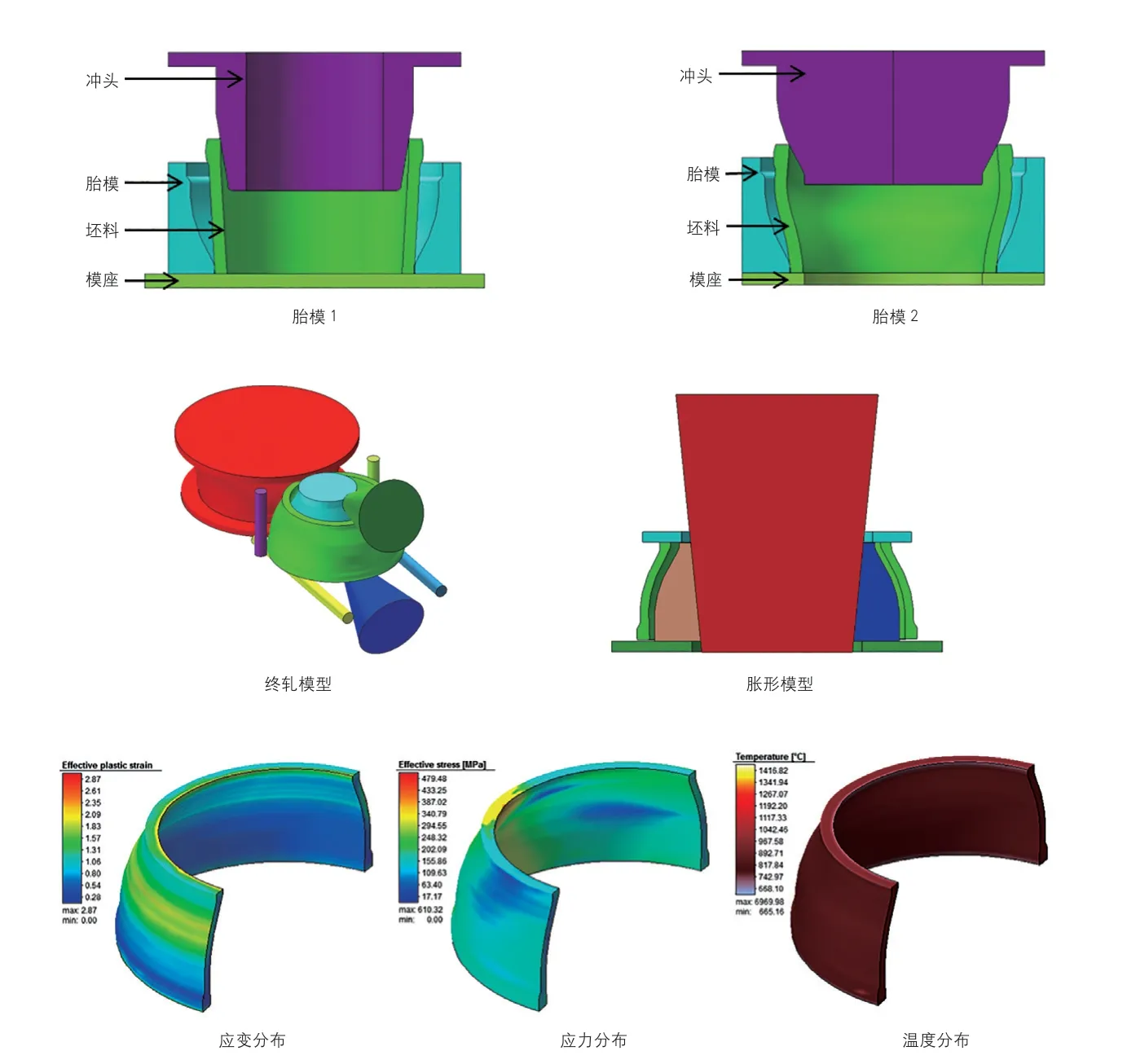

锻件采用径-轴双向联合轧制进行整体精密轧制成形,使锻件成形形状接近于零件形状,提高了材料利用率。锻件的整体精密轧制过程控制涉及的因素较多,对加热参数、转移时间、轧制速度、轧制时间、工装预热温度、终锻温度等严格控制,保证轧制过程稳定一致,提高环件变形的均匀性及一致性。通过对锻件进行全流程数值模拟(图4),结合IN718 材料特性试验取得的数据,揭示不同工艺条件对锻造过程和环件质量的影响,优化了工艺参数和坯料设计,从而极大地提高了环件轧制工艺设计质量,减少了工艺设计的盲目性。

图3 异形坯料胀形制坯示意图

图4 锻件生产过程数值模拟

大锥度精密环件低应力制造技术

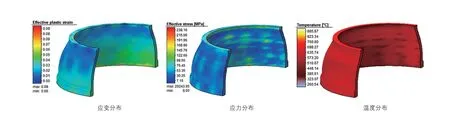

目前生产的环形锻件基本未进行胀形处理,环件的尺寸精度主要靠环件终轧时控制,受现有的环轧设备精度和轧制技术的制约,环件的尺寸精度较差,需靠加大加工余量来保证零件尺寸。另外,目前采用传统环轧工艺生产的环形锻件,存在内应力分布不均、残余变形大等问题,在后续的零件加工及使用过程中出现变形,影响航空发动机的装配及使用。本次生产的锻件采用大锥度精密环件低应力制造技术,对锻件进行整体精密胀形,锻件成形时预留约1%的变形量进行胀形,通过胀形使得环件内部的应力重新分布,改善原锻件应力分布情况,确保了环件的形状、尺寸精度,保证了环件内应力均匀,减少后续产品机加变形。整体精密胀形的数值模拟结果见图5。

生产情况及结果分析

锻件成形情况

按照上述关键技术生产的锻件形状尺寸及表面质量良好,产品尺寸满足加工要求,如图6 所示。

锻件理化测试结果

⑴锻件应力测试结果。

锻件热处理完成后按图7 要求在小头端面进行了8 处位置的残余应力测试,与未经过整体精密胀形的同一图号锻件进行了对比,应力分布雷达图见图8。

通过残余应力测试结果可以看出两环件应力均值差别不大,但经过整体精密胀形的锻件应力分布均匀性明显好于未经过胀形的锻件。

⑵锻件高倍组织及力学性能结果。

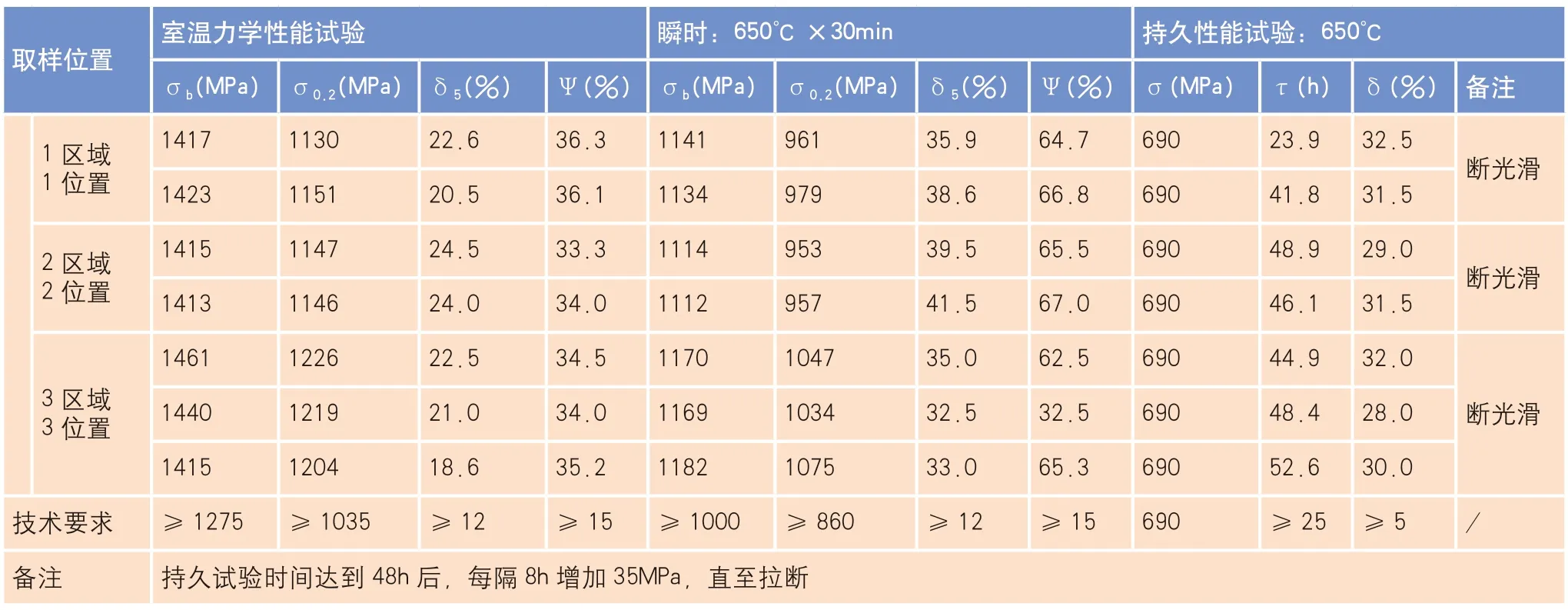

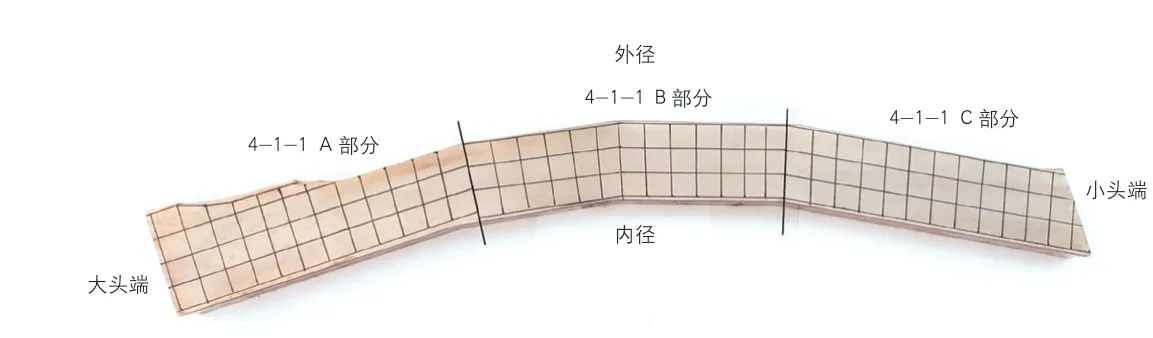

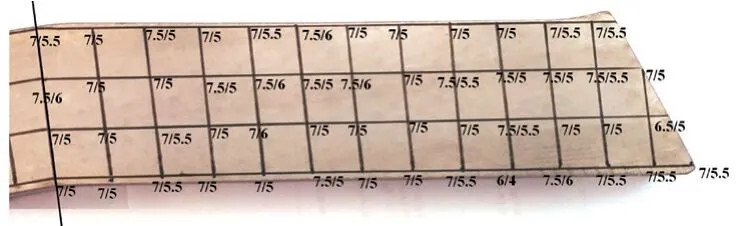

图5 胀形过程模拟结果

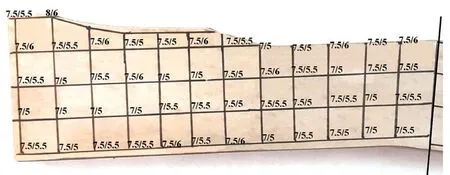

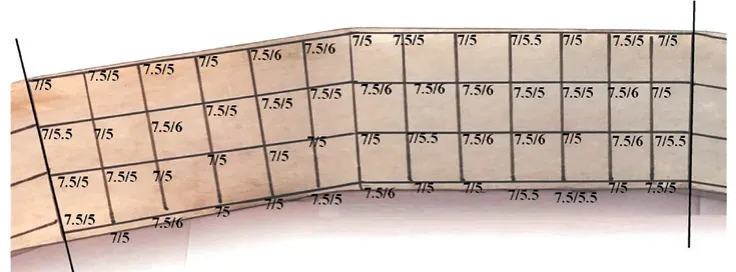

生产完成后,按图9 所示解剖锻件并进行全面质量评估,每个锻件分别在周向相隔120°的1 区域1 位 置、2 区 域2 位 置、3 区域3 位置切取试样进行性能检测,并在每个锻件上切取一片横截面试样进行全截面网格组织检查,锻件力学性能测试结果如表1 所示,网格划分及晶粒度分布分别如图10、图11、图12、图13 所示。从结果可以看出,锻件的各项性能均能满足验收标准的要求,组织均匀性较好,平均晶粒度为6.5 ~7.5 级,个别粗晶为5 ~6 级,均不存在混晶组织。

图6 锻件实物照片及机加后照片

图7 残余应力检测位置示意图

图8 小端面应力分布对比

表1 锻件力学性能测试结果

图9 理化测试取样示意图

图10 锻件晶粒度网格划分示意图

图11 锻件4-1A 部分晶粒度分布图

结论

图12 锻件4-1B 部分晶粒度分布图

图13 锻件4-1C 部分晶粒度分布图

经生产实践验证,异形坯料胀形制坯技术、大锥度环件精密轧制成形过程控制技术以及大锥度精密环件低应力制造技术生产的低压涡轮机匣锻件,成形效果良好,尺寸满足零件加工要求,锻件应力分布均匀,组织均匀良好。