膜类背胶袋用抗皱环保型热熔胶的制备与应用

陈兴 刘志军(广东荣嘉新材料科技有限公司,广东 佛山 528231)

0 引言

随着快递物流行业的迅速发展,包装材料的应用越来越广泛。因为热熔胶安全环保,适合高速生产,被广泛应用于物流包装行业,膜类背胶袋是物流运单的常见载体之一。背胶袋的原料膜,尤其是PE膜受热、受力易伸缩形变的特点,市场上现有的胶黏剂针对背胶袋均存在一定程度伸缩和涂布分切成品溢胶现象。目前现有的热熔胶技术仍达不到抗皱效果[1]。

本实验制备的用于膜类背胶袋的抗皱环保型热熔胶,应用于快递物流行业的背胶袋,采用溶聚丁苯体系热熔压敏胶,提升排废性能以及改善胶体的内应力,具有良好的模切性能和低收缩性的特点[2]。以DINCH为增塑剂能显著降低聚合物的粘度和拉伸强度,增塑剂DINCH与聚异丁烯协同作用降低胶体内应力,达到应用于薄膜类背胶袋涂布后的标签具有抗皱的效果,并具有优良的模切性能[3]。本实验还提出了抗皱环保型热熔胶和膜类背胶袋的制备方法,工艺简单操作易行。

1 实验部分

1.1 实验药品

溶聚丁苯(巴陵石化SSBR 2608)、增塑剂DINCH(巴斯夫Hexamoll DINCH)、增粘树脂(石油树脂埃克森2203LC、松香树脂广东科贸KF462,混合比例为1:0.7~1)、低分子量聚异丁烯(韩国大林PB1300)、PE蜡(赛诺PEMA蜡)和抗氧化剂(巴斯夫1010和巴斯夫168)。

1.2 工艺流程

(1)热熔胶的合成。按照质量百分比配制热熔胶的各原料组分,并将配制好原料组分中的溶聚丁苯橡胶、增塑剂DINCH、低分子量聚异丁烯和抗氧化剂加入器皿中混合均匀,加热搅拌至各组分完全熔化;再加入PE蜡和增粘树脂,继续加热搅拌至完全熔化;抽真空,在真空状态下搅拌混合均匀至气泡完全消失,即制得用于膜类背胶袋的抗皱环保型热熔胶。

(2)膜类背胶袋的制备。将上述制得的热熔胶置于刮涂装置的热熔胶缸体中,恒温搅拌至热熔胶胶体完全熔化;在离型纸基材的上胶面刮涂上胶,并在涂布均匀的胶体表面覆盖标签纸或者标签薄膜;经过冷却辊降温至室温,按照需要的尺寸进行切割后收卷,既制得标签;标签去除离型纸,粘合在待处理背胶袋的标签区域的薄膜处,即制得膜类背胶袋。

1.3 性能分析

对膜类背胶袋取样,进行恒温静置48h的高温和低温的老化实验,高温老化的恒温温度65℃,低温老化的温度为-20℃。

2 结果讨论

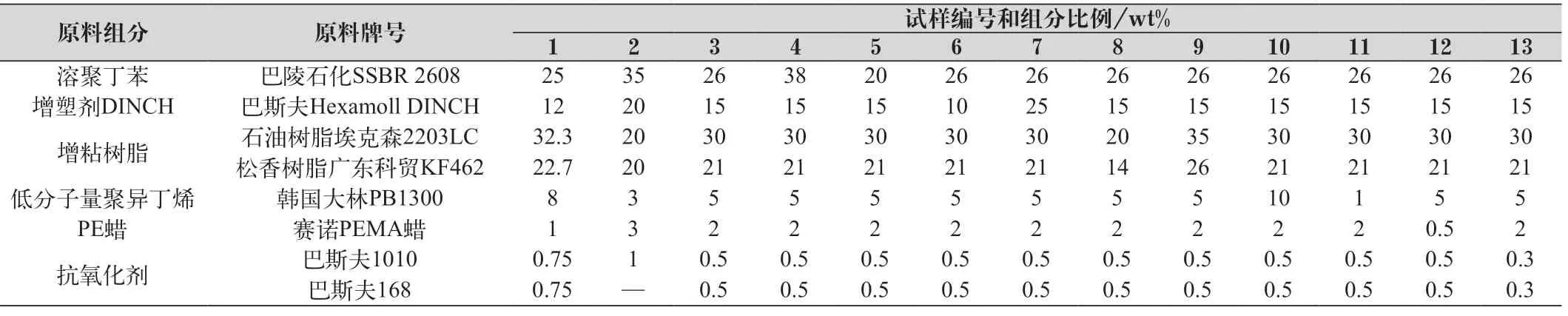

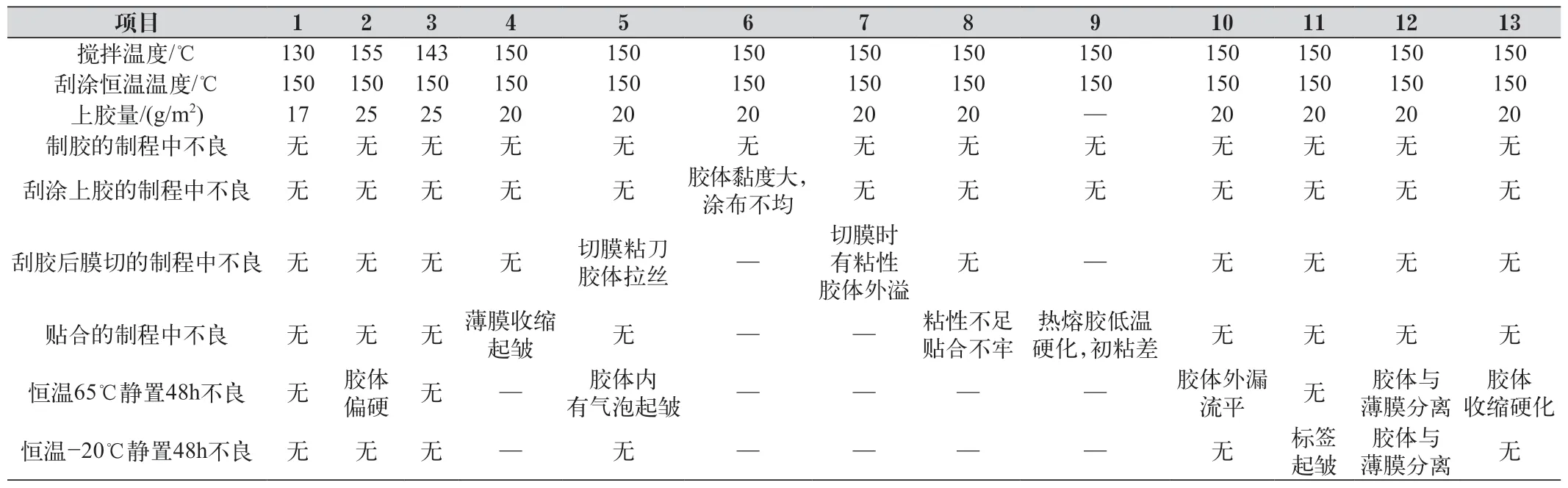

本实验制备的抗皱环保型热熔胶,按照质量份数配制,包括以下原料组分:25wt%~35wt%溶聚丁苯、12wt%~20wt%增塑剂DINCH、40wt%~55wt%增粘树脂、3wt%~8wt%低分子量聚异丁烯、1wt%~3wt%PE蜡和1wt%~1.5wt%抗氧化剂。制胶过程中的搅拌温度范围为130~155℃,刮胶时的恒温温度为150℃,上胶量为17~25g/m2。本实验考察了不同组份的加入量对热熔胶性能的影响,从而确定抗皱环保型热熔胶的最佳配方。表1是各试样原料组分的牌号和比例,表2是各试样制备过程中的工艺参数、检测发现的不良现象。试样1~3按上述配方配制,各制程中以及高低温老化实验均未发现不良,制得的膜类背胶袋成品在收卷放置和老化测试后表面仍保持平整光滑、没有起皱。试样2中,高温老化实验后与试样1的相比胶体偏硬但没有其他明显不良,说明所述抗氧化剂采用巴斯夫1010和巴斯夫168以1:1的比例配合使用具有更好的高温抗老化效果。

表1 各试样的原料组分的具体牌号和比例

2.1 溶聚丁苯

本实验采用的SSBR溶聚丁苯可提高热熔胶胶体的弹性和韧性,降低成品贴合时溢胶和膜收缩起皱的风险。与试样3相比,试样4溶聚丁苯的添加比例为38wt%,贴合制程中薄膜收缩起皱。主要是因为溶聚丁苯的添加量偏多,高于35wt%,导致热熔胶的粘度较高,需要提高加热温度才可涂布使用,而加热的温度过高时则会导致膜类基材受热收缩而被破坏;试样5溶聚丁苯的添加比例为20wt%,刮胶后膜切时存在切膜粘刀且胶体拉丝的不良现象,且高温老化后胶体内有气泡起皱。主要是因为溶聚丁苯的添加量偏少,低于25wt%,造成模切时排废困难,热熔胶胶体拉丝回弹,存在溢胶和起皱的风险。因此溶聚丁苯的添加量应控制在25wt%~35wt%之间。

表2 各试样的制备过程中的工艺参数、检测发现的不良现象

2.2 增塑剂DINCH

本实验添加非邻苯类增塑剂DINCH,能显著热熔胶的增塑效果。此外,增塑剂DINCH与薄膜PE有很好的相容性,提高了成品的稳定性。非邻苯类增塑剂DINCH的倾点较低为-54℃,能显著降低热熔胶的黏度,使其在-20~60℃的使用环境中具有良好的柔韧性,可提高热熔胶胶体的拉伸强度。与试样3相比,试样6的增塑剂DINCH的添加量为10wt%,低于12wt%,刮涂上胶时胶体粘度较大涂布不均,无法执行后续制程;试样7的增塑剂DINCH的添加量为25wt%,高于20wt%的用量,刮胶后膜切制程中切割时有粘性胶体溢出,无法执行后续制程。因此增塑剂DINCH的添加量应控制在12wt%~20wt%之间。

2.3 增粘树脂

本实验使用的增粘树脂为软点为90~120℃之间的石油树脂和松香树脂的混合物,其具有较低的软化点,与本实验配方各组分具有较好的相容性。并能增加整体的粘性,使热熔胶具有良好的高低温贴合性能,提高热熔胶成品的模切性能[4]。与试样3相比,试样8的增粘树脂添加量为34wt%,少于40wt%,贴合时由于胶体的粘性不足导致粘贴不牢。试样9的增粘树脂添加量为61wt%,高于55wt%,导致Tg值过高,热熔胶低温硬化,初粘差。因此增粘树脂的添加量应该控制在40wt%~55wt%之间。

2.4 低分子量聚异丁烯

本实验使用的低分子量聚异丁烯是分子量为1000~1350g/mol,具有耐热、耐氧、耐酸和耐碱等良好的耐化学性,并且具有较好的低温润湿性,可有效降低热熔胶的胶体物理强度,使得热熔胶对膜类基材具有抗收缩起皱效果,同时还有利于提高热熔胶的粘结性能。与试样3相比,试样10的聚异丁烯添加量较高为10wt%,高温老化实验后发现胶体外溢流平的不良现象,耐高温性能不满足使用要求;试样11的聚异丁烯添加量较低为1wt%,低温老化实验后发现标签起皱的不良现象,耐低温性能不满足使用要求。因此聚异丁烯添加量应该控制在3wt%~8wt%之间。

2.5 PE蜡

本实验使用的PE蜡为马来酸苷接枝PE蜡,其极性获得增强,更利于提高热熔胶对基材的粘结力,并且也可以改善热熔胶的拉伸强度,降低其热敏感,增强其模切性能。与试样3相比,试样12的PE蜡添加量为0.5wt%,高低温老化实验后贴合的胶体薄膜分离。主要原因是PE蜡的添加比例过低,低于1wt%,热熔胶与背胶袋薄膜的粘结效果差,容易脱落;若添加比例高于3wt%,热熔胶与背胶袋薄膜的粘结性过剩,造成不必要浪费。因此PE蜡的添加量应控制在1wt%~3wt%之间。

2.6 抗氧化剂

在体系中加入抗氧化剂,能有效抑制高温和空气对其造成的氧化作用,保证性能长期稳定[5]。与试样3相比,试样13抗氧化剂的添加量为0.6wt%,其高温老化实验后胶体收缩硬化。主要原因是抗氧化剂添加量过低,低于1wt%,高温抗氧化性能不足,导致胶体老化,抗老化效果变差。若使用比例高于1.5wt%,则抗老化性能过剩,造成不必要浪费。因此抗氧化剂的添加量应控制在1wt%~1.5wt%之间。

3 结论

综上所述,本实验的抗皱环保型热熔胶,按照质量百分比配制,包括原料组分为:25wt%~35wt%溶聚丁苯、12wt%~20wt%增塑剂DINCH、40wt%~55wt%增粘树脂、3wt%~8wt%低分子量聚异丁烯、1wt%~3wt%PE蜡和1~1.5wt%抗氧化剂,制胶过程中的搅拌温度范围为130~155℃,刮胶时的恒温温度为150℃,上胶量为17~25g/m2;所制得的膜类背胶袋的成品,在收卷放置并经高低温老化实验检测后标签和薄膜表面仍保持平整光滑、没有起皱;说明本实验用于膜类背胶袋的抗皱环保型热熔胶具有良好的防起皱性能,且具有较好的高低温耐候性。