应变速率对Ti425钛合金油气管应力腐蚀的影响

温群锋,程晓英,张晓琰,吴雨昊,张春霞

(1. 上海大学 材料研究所,上海 200072; 2. 宝钢股份 研究院,上海 200431)

在石油、天然气的不断开发中,发现含Cl-、CO2、硫化物等多种腐蚀性介质的油田[1-3],这使常用X系列[4]油气管道的腐蚀和应力腐蚀开裂[5]问题变得日益严重。虽然镍基合金的耐腐蚀性能可以满足此类服役环境,但同价位的钛合金密度更低,显示出更高的性价比[6]。钛合金不仅具备优异的耐腐蚀性能,还具有良好的综合力学性能,因此被广泛应用在海洋和能源化工等领域[7]。由于表面容易生成保护膜,钛合金表现出较好的耐蚀性能[8],但也会在一些环境中发生点蚀[9]。影响钛合金腐蚀行为的因素不仅有温度和服役介质等外因[10-11],还包括钛合金的β-Ti相含量、晶界和位错等内因[12-13]。黄显亚等[14]认为,钛合金裂纹顶端环境的 pH 应低于2.1,才具备析氢反应条件,在阳极发生溶解时,钛离子的局部水解使该处H+含量升高,而浓聚的阴离子如Cl-可使裂纹顶端电位降低,从而吸引更多的H+进入裂纹前端发生析氢反应,最终导致氢致开裂。但在中性溶液中,钛合金表面保护膜使阳极反应变慢,阴极反应也相应变慢,析氢速率降低,使钛合金表现出较好的耐应力腐蚀性能[15]。

本工作以宝钢股份研究院研制的Ti425新型钛合金为研究对象,在模拟油气管道服役环境中对其进行电化学测试、浸泡试验和慢应变速率试验,研究了应变速率对Ti425钛合金应力腐蚀的影响,为油气管道安全服役提供参考。

1 试验

1.1 试样制备

试验所用材料为Ti425钛合金,其化学成分如表1所示。将试验材料线切割成10 mm×10 mm×5 mm的电极试样(用于电化学测试)、20 mm×10 mm×2 mm的挂片试样(用于浸泡试验)和图1所示的拉伸试样(用于慢应变速率试验)。试验均在25 ℃恒温模拟油气井环境中进行。

表1 Ti425钛合金化学成分(质量分数)Tab. 1 Chemical composition of Ti425 titanium alloy (mass fraction) %

图1 拉伸试样尺寸(mm)Fig. 1 Dimensions of tensile sample (mm)

电极试样的工作面为10 mm×10 mm,试验前用水砂纸逐级(至1 200号)打磨工作面,非试验面用环氧树脂封装,背部用一根铜导线连出。在挂片试样一端钻直径1.5 mm的小孔,试验前用水砂纸逐级(至1 200号)打磨并抛光挂片试样表面至光滑无明显划痕。拉伸试样厚度约1.2 mm,标距段用水砂纸逐级(至1 200号)打磨,再用6号金相砂纸打磨。最后,所有试样均用去离子水清洗,丙酮除油,无水乙醇超声清洗后干燥备用。

为模拟油气井中含Cl-,CO2和硫化物的酸性服役环境,借鉴Rihan的方法[16],采用NaCl模拟Cl-,NaHCO3模拟CO2,Na2S2O3模拟硫化物,配制0.5 mol/L NaCl+0.5 mol/L NaHCO3+0.25 mol/L Na2S2O3的混合溶液,并用HCl溶液将其pH调节为4.04。

1.2 电化学测试

电化学测试采用武汉科斯特CS350电化学工作站,测试包括阻抗谱和极化曲线。采用传统三电极体系:辅助电极为铂片,参比电极为饱和甘汞电极(SCE),工作电极为Ti425电极试样。在开路电位达到稳定后进行阻抗谱测试和极化曲线测试。阻抗谱的频率范围为100 mHz~10 kHz ,交流激励信号幅值为10 mV。采用动电位扫描方法测试极化曲线,扫描速率为1 mV/s,扫描电位范围是-1.0~+1.5 V,采用CView软件对极化曲线进行拟合。

1.3 浸泡试验

将挂片试样用棉线悬挂并使之完全浸泡在密闭溶液中,分别在100 h和1 500 h后取出试样,然后用去离子水清洗掉腐蚀产物,用乙醇干燥,再用S-570型扫描电子显微镜(SEM)观察其表面腐蚀形貌。

1.4 慢应变速率试验(SSRT)

SSRT在配有环境室的MTS-810型电-液伺服拉伸试验机上进行,应变速率分别设置为10-6、10-5、10-4、10-3s-1。通过测量拉伸前后断口的横截面,计算断面收缩率,并根据不同应变速率下试样的断面收缩率计算其应力腐蚀敏感指数,如式(1)所示。使用HITACHI SU-1500型扫描电镜观察试样断口和侧面形貌。

(1)

式中:ISCC为试样的应力腐蚀敏感指数;Zair和Zsol分别为试样在空气和腐蚀溶液中的断面收缩率。

2 结果与讨论

2.1 电化学测试

图2为Ti425钛合金在模拟油气井环境中的电化学测试曲线,对极化曲线进行拟合得到相关电化学参数,结果见表2。由极化曲线及其拟合参数可知,Ti425钛合金在模拟油气井环境中的自腐蚀电位Ecorr为-0.601 1 V,腐蚀电流很小,其密度Jcorr仅为1.606 1×10-7A/cm2。在阳极过程中,阳极溶解所占的电位区间较小(-0.60 ~-0.52 V)。当极化电位为-0.52~-0.21 V,电流密度(Jp1)在3.544 8×10-7A/cm2附近维持不变,即出现了第一次维钝电流,这说明试样表面形成了钝化膜[9]。随后又出现第二次和第三次维钝电流,其密度Jp2和Jp3分别为7.646 5×10-6A/cm2和≤3.529 8×10-4A/cm2,且随着电位正移,维钝电流密度增大。由电化学阻抗谱Bode图可见,从高频到低频扫描过程中,钛合金试样的阻抗模值|Z|逐渐增大,最终达到105Ω·cm2的数量级;此外,相频特性曲线显示,随着频率的减小,相位角θ先增大,然后在中频区域趋于平稳,最后在低频区减小。值得注意的是,曲线中频部分的最大相位角超过-82°。钛合金的阻抗模值越大,代表其表面的电极反应阻力越大。而相位角越大,则代表试样表面的电容性能越好,表面的钝化膜越完整和稳定[8]。与常用的管线钢的电化学阻抗参数相比[17],Ti425钛合金的电化学阻抗参数明显更大,这表明Ti425钛合金具有较好的耐蚀性。

(a) 极化曲线(b) 电化学阻抗谱图2 Ti425钛合金在模拟油气井环境中的电化学测试曲线Fig. 2 Electrochemical testing curves of Ti425 titanium alloy in simulated environment of oil and gas well:(a) polarization curve; (b) electrochemical impedance spectra

表2 极化曲线拟合参数Tab. 2 Fitted parameters of polarization curve

2.2 浸泡试验

图3为在模拟油气井环境中浸泡100 h和1 500 h后Ti425钛合金的表面形貌。结果表明,经过100 h的浸泡,Ti425钛合金表面总体保持完好,只出现较少的点蚀;经过1 500 h浸泡后,Ti425钛合金表面点蚀数量增多,分布也更密集。

2.3 慢应变速率试验

图4为Ti425钛合金在不同应变速率下的应力-应变曲线。表3为从应力-应变曲线中得到的力学性能参数。结果表明:当应变速率为10-6s-1时,Ti425钛合金在模拟油气井环境中的屈服强度、抗拉强度、断后伸长率和断面收缩率均比其在空气中的明显减小。在模拟腐蚀环境中拉伸时,当应变速率从10-6s-1升高到10-3s-1,Ti425钛合金的强度和塑性指标均有不同程度的增大;当应变速率为10-6s-1时,应力腐蚀敏感指数较高,接近25%,在其他3个应变速率下,应力腐蚀敏感指数则保持在较低的区间。总体而言,随着应变速率的增大,Ti425钛合金的应力腐蚀敏感指数不断降低。

(a) 100 h

(b) 1 500 h图3 在模拟油气井环境中浸泡不同时间后Ti425钛合金的表面形貌Fig. 3 Surface morphology of Ti425 titanium alloy immersed in simulated environment of oil and gas well for different periods of time

图4 Ti425钛合金在不同应变速率下的应力-应变曲线Fig. 4 Stress-strain curves of Ti425 titanium alloy at different strain rates

表3 Ti425钛合金在不同应变速率下的拉伸性能Tab. 3 Tensile properties of Ti425 titanium alloy at different strain rates

图5为不同应变速率下Ti425钛合金拉伸断口的宏观形貌。在空气中拉伸时,Ti425钛合金的断口出现明显的颈缩。在模拟油气井环境中拉伸且应变速率为10-6s-1时,Ti425钛合金断口相对平齐,颈缩比在空气中拉伸时的显著减小。当应变速率从10-6s-1升高到10-3s-1,断口的颈缩程度变得越来越大。

图6为不同应变速率下Ti425钛合金拉伸断口的微观形貌。在空气中拉伸时,断口上可见韧窝。在模拟油气井环境中拉伸且应变速率为10-6s-1时,断口主要表现出准解理特征。随着应变速率的提高,断口呈现更多韧窝,且韧窝增大。当应变速率增大到10-3s-1时,断口韧窝形貌很明显,且韧窝内有微孔存在,体现出较好的韧性断裂特征。因此,随着应变速率的增大,Ti425钛合金的强度和塑性均有不同程度提高,这与应力腐蚀敏感指数结果一致。

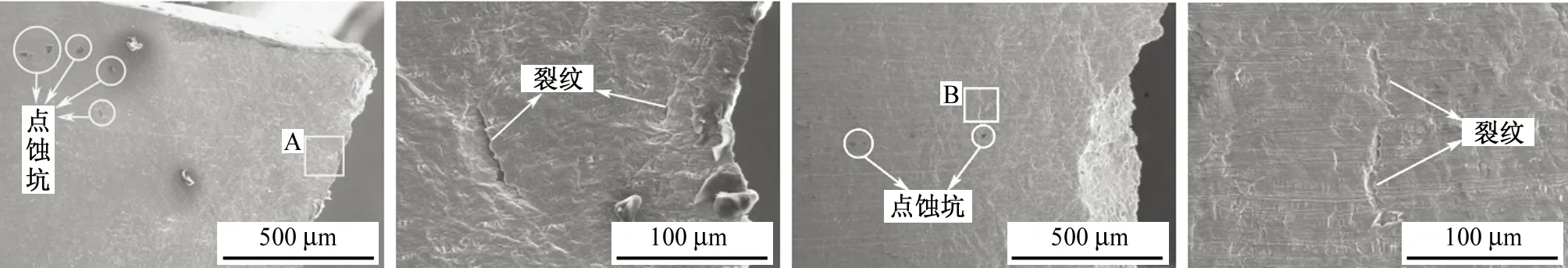

图7为不同应变速率下在模拟油气井环境中Ti425钛合金拉伸断口的侧面形貌。由图7可知,当应变速率为10-6s-1时,Ti425钛合金发生点蚀,且产生了二次裂纹;当应变速率为10-5s-1时,Ti425钛合金也发生点蚀并产生二次裂纹,但点蚀坑更小、更浅,二次裂纹更细;当应变速率为10-4s-1和10-3s-1时,Ti425钛合金点蚀不明显,二次裂纹很少。

2.4 分析与讨论

由极化曲线(图2)可知,试样在模拟油气井环境中先后出现了三次维钝电流。其中,第二次维钝电流和第三次维钝电流的出现表明Ti425钛合金具备再钝化性能[18]。由试样在模拟油气井环境中浸泡100 h后的表面形貌(图3)可知Ti425钛合金只发生了轻微点蚀,推测其原因可能是Ti425钛合金表面的电位处于-0.52~-0.21 V,点蚀后马上出现第一次钝化,从而阻碍了合金进一步腐蚀。由表2可知,维钝电流密度大小顺序为Jp1 (a) 10-6 s-1,空气 (b) 10-6 s-1,模拟油气井环境 (c) 10-5 s-1,模拟油气井环境 (d) 10-4 s-1,模拟油气井环境 (e) 10-3 s-1,模拟油气井环境图5 不同应变速率下Ti425钛合金拉伸断口的宏观形貌Fig. 5 Macro morphology of tensile fractures of Ti425 titanium alloy in air (a) and simulated environment of oil and gas well at different strain rates (b-e) (a) 10-6 s-1,空气(b) 10-6 s-1,模拟油气井环境(c) 10-5 s-1,模拟油气井环境 (d) 10-4 s-1,模拟油气井环境(e) 10-3 s-1,模拟油气井环境图6 不同应变速率下Ti425钛合金拉伸断口的微观形貌Fig. 6 Micro morphology of tensile fractures of Ti425 titanium alloy in air (a) and simulated environment of oil and gas well at different strain rates (b-e) (a) 10-6 s-1,低倍(b) 10-6 s-1,高倍(c) 10-5 s-1,低倍(d) 10-5 s-1,高倍 (e) 10-4 s-1,低倍(f) 10-4 s-1,高倍(g) 10-3 s-1,低倍(h) 10-3 s-1,高倍图7 不同应变速率下在模拟腐蚀环境中Ti425钛合金拉伸断口的侧面形貌Fig. 7 Side surface morphology near tensile fracture of Ti425 titanium alloy in simulate environment of oil and gas well at different strain rates at low (a,c,e,g) and high (b,d,f,h) magnifications 对比图3和图7(a)可知,在模拟油气井环境中,Ti425钛合金在应力下发生点蚀明显比无应力时更严重,且断口呈现准解理特征,如图6(b)所示。这是因为在拉应力和模拟油气井环境中腐蚀性阴离子的共同作用下,钝化膜局部破裂,露出的钛发生阳极溶解,如式(2)所示,阴极发生氧还原反应,如式(3)所示。但随着阳极反应的进行,点蚀坑处的Ti3+会发生水解产生更多的H+,如式(4)所示,这使点蚀坑处酸性溶液pH进一步降低,形成闭塞微区,从而引起点蚀坑附近发生析氢反应,如式(5)所示[14]。慢应变速率试验后,测得混合溶液的pH分别为4.68、4.32、4.23和4.10(按应变速率从10-6s-1升高至10-3s-1顺序),都比拉伸前混合溶液的pH(4.04)高,这说明试样可能存在不同程度的析氢。当氢原子进入Ti425钛合金内部后,富集在应力集中区或生成钛氢化合物,进而导致氢损伤或氢脆[19-20]。 (2) (3) (4) (5) 根据表2可知,当应变速率从10-6s-1升高到10-3s-1,Ti425钛合金与混合溶液接触时间从21.36 h减小至0.04 h,应力腐蚀敏感指数逐渐减小。这是因为钛合金与混合溶液接触时间太短,尤其是应变速率为10-3s-1时,Ti425钛合金来不及发生电化学反应。 (1) 在模拟油气井环境中Ti425钛合金的腐蚀过程显示出较低的腐蚀电流密度(数量级为10-7A·cm-2),较大的阻抗(数量级为105Ω·cm2),良好的再钝化性能(出现3次维钝电流),腐蚀形式为点蚀,且浸泡时间越长,点蚀越严重。 (2) 当应变速率从10-6s-1升高到10-3s-1,Ti425钛合金的强度和塑性均增大,应力腐蚀敏感性降低。

3 结论