核电厂VVP疏水器管道焊缝相控阵超声检测与缺陷分析

刘恩凯,施建辉,张大勇,许星星,畅璐璐,王树昌

(阳江核电有限公司,广东阳江 529941)

0 引言

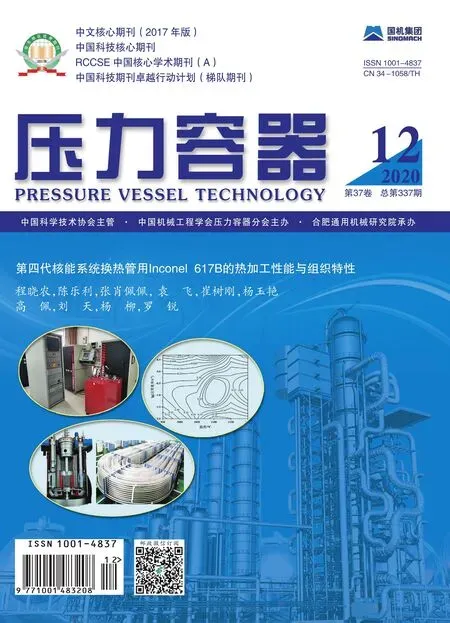

某核电厂常规岛主蒸汽(简称VVP)系统疏水器管道焊缝在运行过程中发生裂纹穿孔导致泄漏,泄漏位置如图1所示。为了确认缺陷属于焊缝自身问题还是运行工况导致,以及排除其他管线焊缝是否存在同样的缺陷,对疏水器系统内同类管线上的焊缝进行质量排查,第一批焊缝采用以往的射线检测方式进行检测,仅发现个别焊缝存在焊瘤缺陷,焊缝整体不合格率在5%左右;第二批焊缝采用研发的相控阵超声检测技术进行检测,发现同批焊缝的整体不合格率高达50%以上,缺陷位置普遍集中在根部热影响区附近。对于检测不合格的焊缝,切割焊口后对根部内表面进行液体渗透检测,显示特征为裂纹缺陷,如图2所示。

图1 泄漏位置焊缝现场情况

图2 焊缝内表面PT检测情况

为进一步确认缺陷产生的根本原因,现场截取一段带有裂纹缺陷的焊缝,采用金相、硬度、断口电镜等手段进行失效检测。通过检测结果的综合分析确定缺陷的类型及产生原因,同时为后续其他机组的排查检测手段的选择及工程改造措施提供技术参考。

1 相控阵超声检测工艺制定

近几年来,随着压电复合材料、微加工、微电子等技术的发展,相控阵超声检测技术在工业无损检测领域取得突破性进展,尤其在火电厂碳钢焊缝检测领域已广泛应用,2017年电力行业也颁布了国内首个碳钢相控阵超声检测标准DL/T 1718—2017《火力发电厂焊接接头相控阵超声检测技术规程》,但是对于不锈钢管道焊缝的相控阵超声检测目前无标准可参考。

为了解决不锈钢管道焊缝的相控阵超声检测技术难题,经过大量模拟缺陷试样的相控阵超声检测与射线检测进行对比,同时对不同规格(不同壁厚、不同焊缝宽度)的焊缝进行检测试验,自主设计了不锈钢灵敏度对比试块,经过大量的现场应用验证,证明其检测技术工艺及检测结果准确可靠,进行了大量的模拟焊接缺陷对比试验,并通过解刨验证其缺陷检测数据的准确性[1]。

1.1 相控阵超声检测工艺制定原则

VVP疏水器焊缝材料为022Cr19Ni10奥氏体不锈钢,焊接方式为钨极氩弧焊。管径尺寸为76 mm,壁厚为7 mm。焊缝按照电力行业DL/T 1118—2009《核电厂常规岛焊接技术规程》进行焊接,标准要求焊后进行100%体积性探伤。在无任何可参考标准的条件下,通过对NB/T 47013.3—2015《承压设备无损检测》附录Ⅰ和DL/T 1718—2017标准中规定的内容进行研究,初步可确定相关设备的性能要求、试块设计思路、探头型号类型、验收标准等重要参数的制定范围。但是NB/T 47013.3—2015附录Ⅰ规定的常规超声不锈钢对接接头的厚度范围在10~80 mm的范围,本次VVP疏水器不锈钢管道的壁厚为7 mm,不在其规定的检测范围,这样需要重新对壁厚10 mm以下的不锈钢管道焊缝的超声检测工艺和试块进行综合设计,以便满足现场的检测需要。

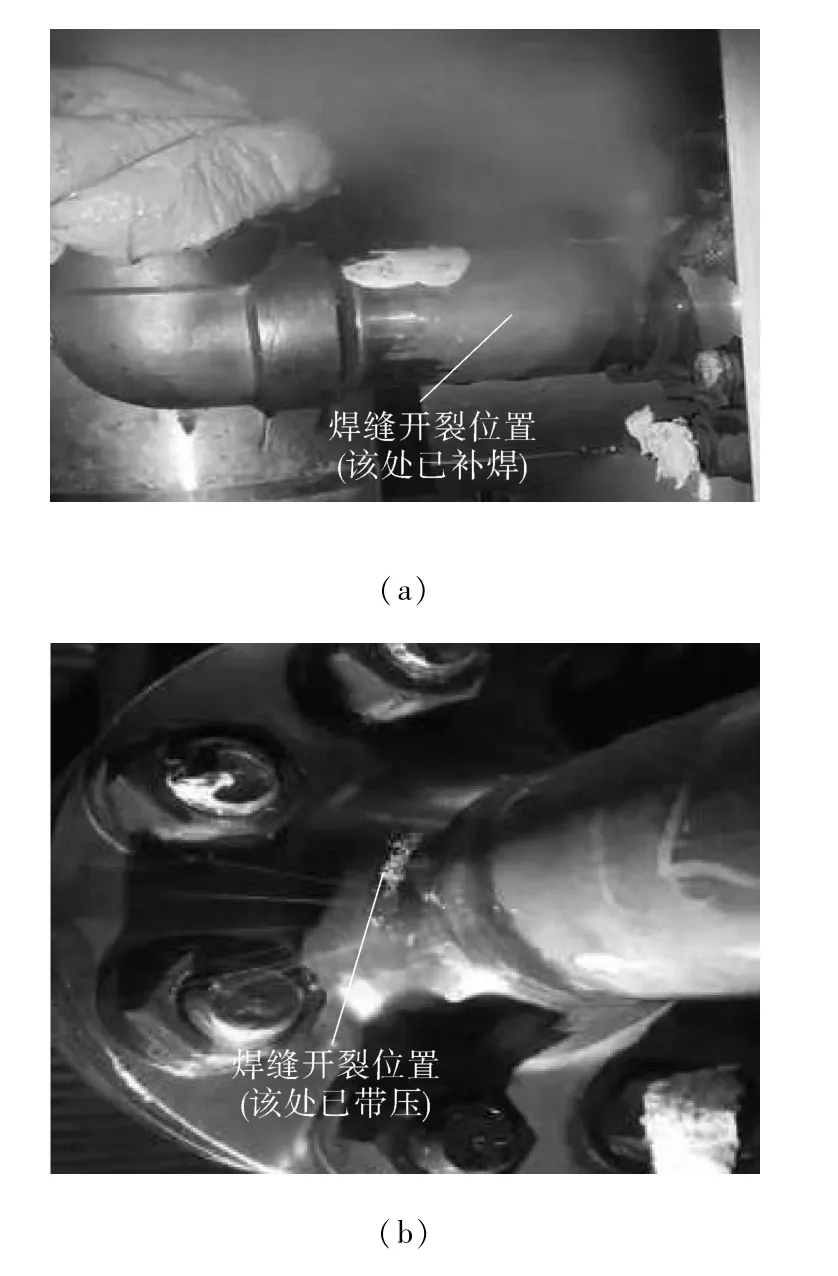

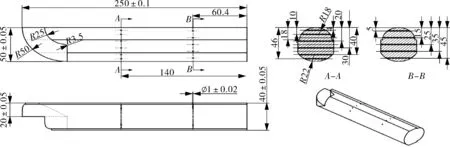

1.2 灵敏度对比试块设计

基于NB/T 47013.3—2015附录Ⅰ奥氏体不锈钢焊缝的检测思路,对于壁厚10 mm以上的需要制作带有焊缝的灵敏度对比试块,并在焊缝中钻横通孔,重点是保证灵敏度调试时与检测时焊缝与母材对声束衰减的差异保持一致,这样才能保证所检测缺陷的定量的准确性。对于壁厚10 mm以下的奥氏体不锈钢焊缝,因其焊缝宽度和厚度都很小,通过对超声波声束在母材与焊缝的衰减差异进行测试结果表明,当量差异在2 dB以内,基本可忽略不计。因此,设计出如图3,4所示的灵敏度对比试块,并获得国家实用新型专利(专利号:ZL 2019 2 0092385.7)。

图3 T<10 mm奥氏体不锈钢焊缝对比试块结构示意

图4 T≥10 mm奥氏体不锈钢焊缝对比试块结构示意

1.3 检测工艺参数

对于壁厚为6~10 mm的管道焊缝,推荐采用5S16-0.5×10自聚焦探头开展检测工作,在必要时也可以采用2.25S16-0.5×10或者7.5 S16-0.5×10探头开展缺陷检测或者缺陷验证工作。自聚焦探头的应用可以解决因管径太小导致声束扩散影响检测灵敏度和分辨力的问题。经过标准分析及试验验证,确定壁厚T<10 mm的不锈钢管道单V形坡口对接焊缝与母材对超声波声束衰减的差异可以忽略不计,因此灵敏度对比试块拟采用不锈钢母材作为基体进行设计,检测时主要采用1,2,3次波进行单面双侧扫查(如图5所示),编码器步进精度为1 mm。当无法实现单面双侧扫查时,应在焊缝单侧单面进行2次扫查,2次扫查的角度差异至少10°以上[2]。

图5 根部裂纹缺陷模拟验证检测

1.4 检测工艺验证

对于现场拟采用的相控阵超声检测工艺,必须在应用前进行模拟缺陷验证,重点是保证检测过程中各类缺陷不漏检,确保检测结果的准确性。对于模拟验证工作,需要结合现场实际情况及发生的缺陷类型进行综合考虑[3-5],例如本次VVP疏水器焊缝的缺陷主要为根部裂纹缺陷,最好的模拟验证试块为现场发现的已经产生裂纹缺陷的原始管道。考虑采用相控阵代替射线检测技术,根据前期大量的模拟焊接缺陷检测对比试验,发现相控阵超声检测对于气孔及小夹渣类缺陷的检测能力不如射线,因此重点要考虑焊后产生的气孔及小夹渣缺陷的检出,根据NB/T 47013.2—2015射线Ⅱ级验收标准中对壁厚7 mm的对接焊缝圆形缺陷的验收要求,需要控制气孔的尺寸不大于3 mm,同时参考ASEM CODE CASE-659《Use of Ultrasonic Examination in Lieu of Radiography for Weld Examination》需要至少验证两个面积型缺陷,其中一个在近表面,另一个与坡口面平行,制作1∶1模拟焊接试块进行验证。

现场实际验证时,以图5中的裂纹缺陷为例,在基准灵敏度基础上,保证对应裂纹缺陷的波幅在超过100%满屏的仪器增益条件下的dB值作为根部裂纹缺陷的扫查灵敏度,经过实际检测验证后,如图5所示。对焊接过程中产生的未熔合缺陷进行模拟验证,具体如图6所示。

图6 坡口未熔合缺陷模拟验证检测

对于焊缝过程中产生的气孔(直径1.5 mm)缺 陷,按照拟定的检测工艺验证,其结果如图7所示。

图7 1.5 mm气孔缺陷模拟验证检测

经过上述模拟验证检测结果可知,拟采用的相控阵超声检测工艺能够满足现场检测的需求,可检测出根部裂纹、未熔合、1.5 mm气孔等缺陷,该检测工艺可以纳入现场实际应用。

2 相控阵超声检测与射线检测结果的对比

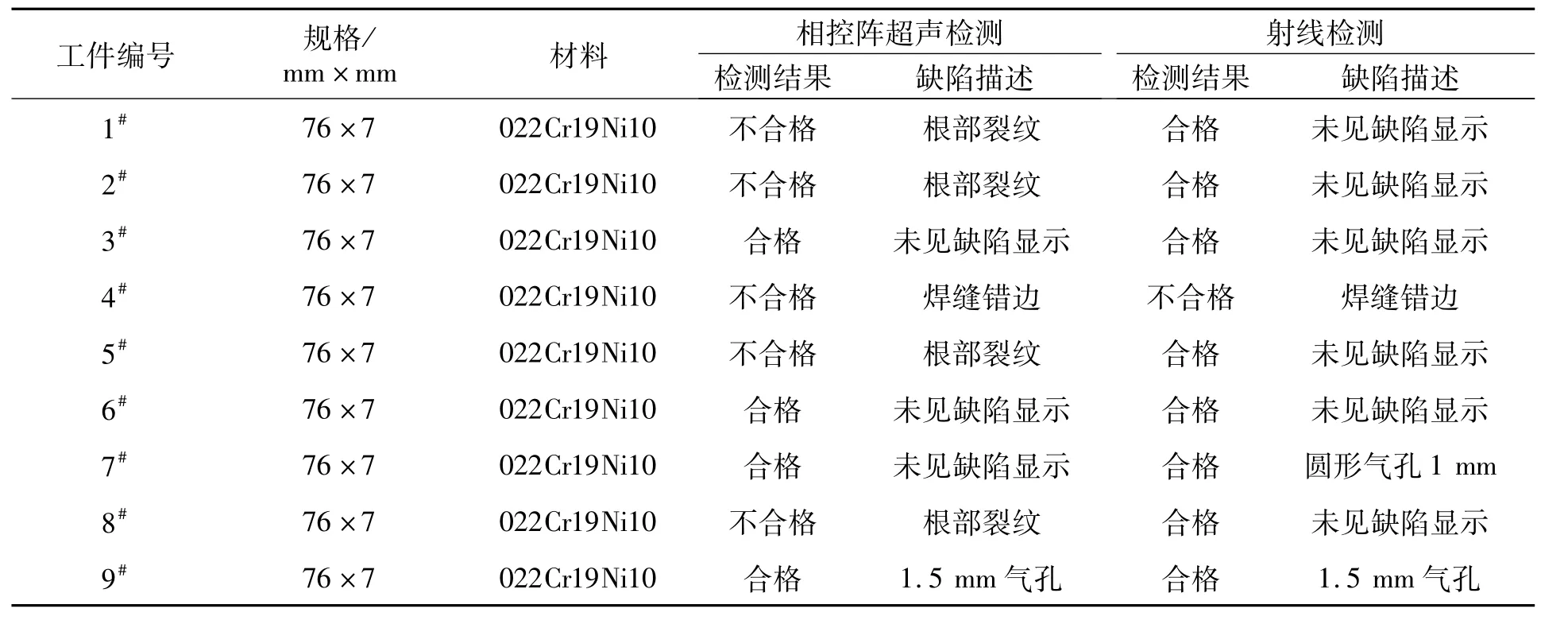

按照拟定的检测工艺对同一批VVP疏水器不锈钢管道焊缝进行相控阵检测和射线检测[6],详细检测结果对比如表1所示。

根据上述两种检测结果对比[7]可知:(1)相控阵超声检测不合格率远高于射线检测;(2)对于错边的结构信号,相控阵也可检出;(3)对于1 mm和1.5 mm气孔,相控阵不能检出;(4)射线检测手段难以检出在役阶段焊缝根部裂纹缺陷。

表1 相控阵超声检测与射线检测结果对比

3 理化检验及结果分析

为了分析该缺陷产生的根本原因,对相控阵超声检测发现裂纹的部件进行金相、断口分析,以便确认缺陷类型,同时为后续改造方案的制定提供技术支撑。

3.1 金相检验

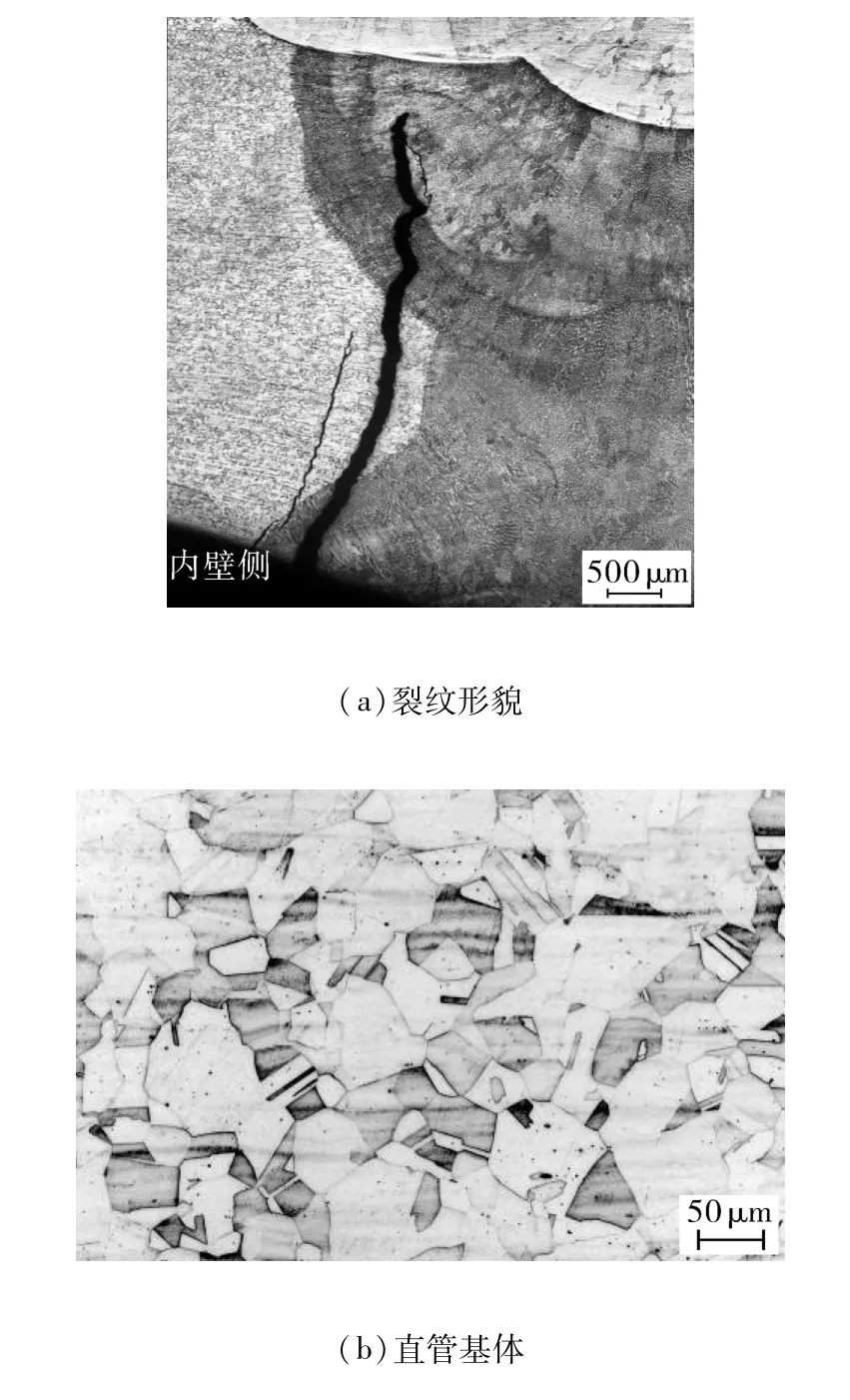

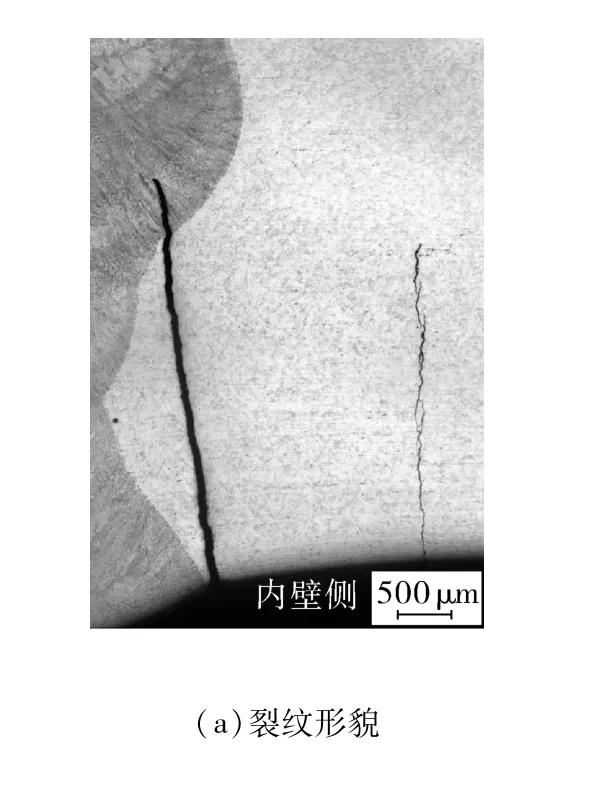

图8 1#管样裂纹处纵截面取样金相检验照片

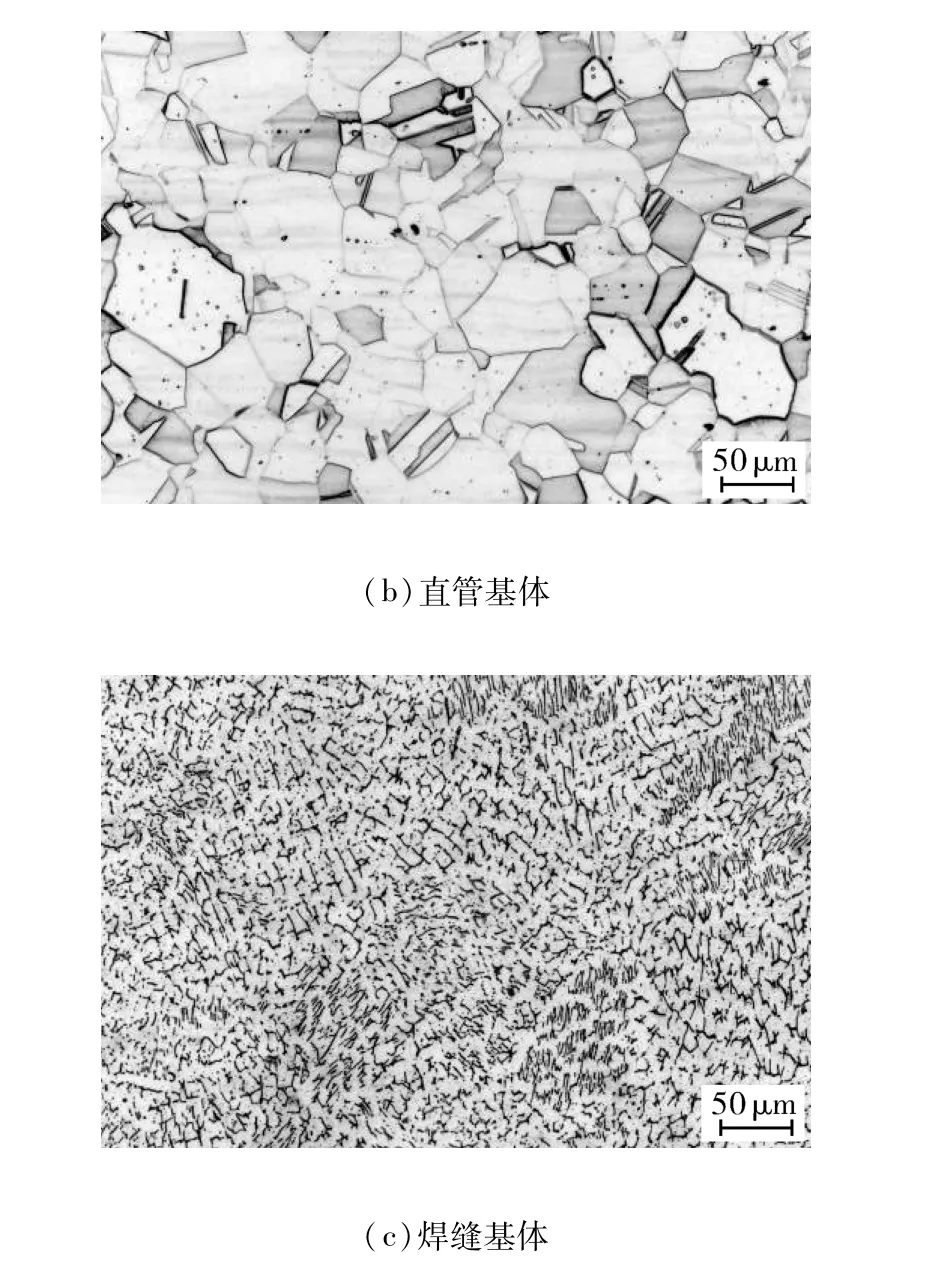

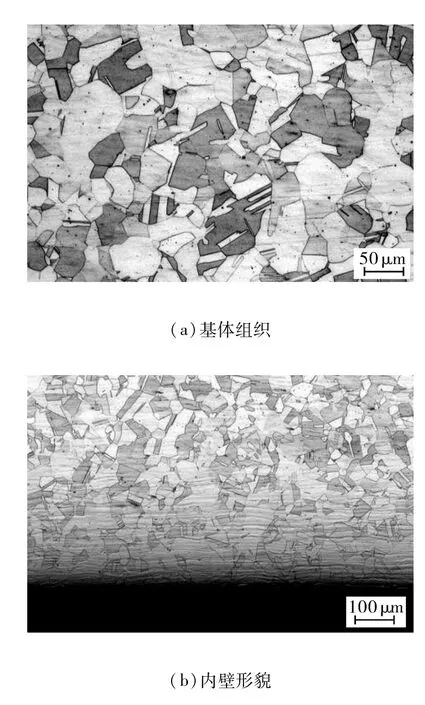

在VVP疏水管道1#和2#管焊缝裂纹位置截取纵向焊接接头试样,3#母材截取横向试样开展金相检验分析[8],测试标准为GB/T 13298—2015《金属显微组织检验方法》。金相检验照片见图8~10。

图9 2#管样裂纹处纵截面取样金相检验照片

通过对VVP疏水管道取样的金相检验照片可以看出,1#和2#管内壁裂纹特征相似,主裂纹均位于焊趾区域,裂纹较为平直,呈穿晶开裂特征,主裂纹附近均可见二次裂纹。送检直管母材的显微组织均为奥氏体+δ铁素体,晶粒度约4~6级,焊缝显微组织均为铸态枝晶,组织未见异常。

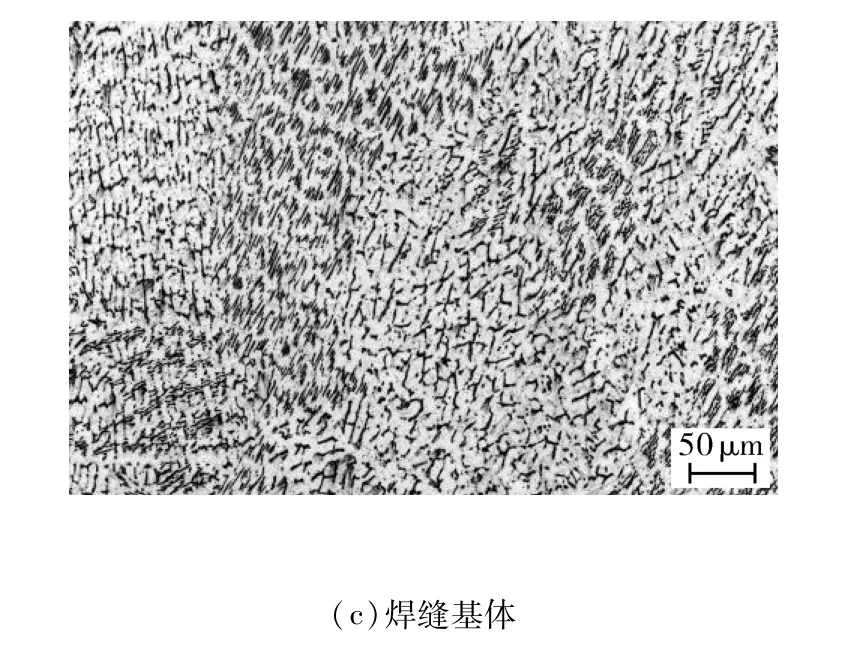

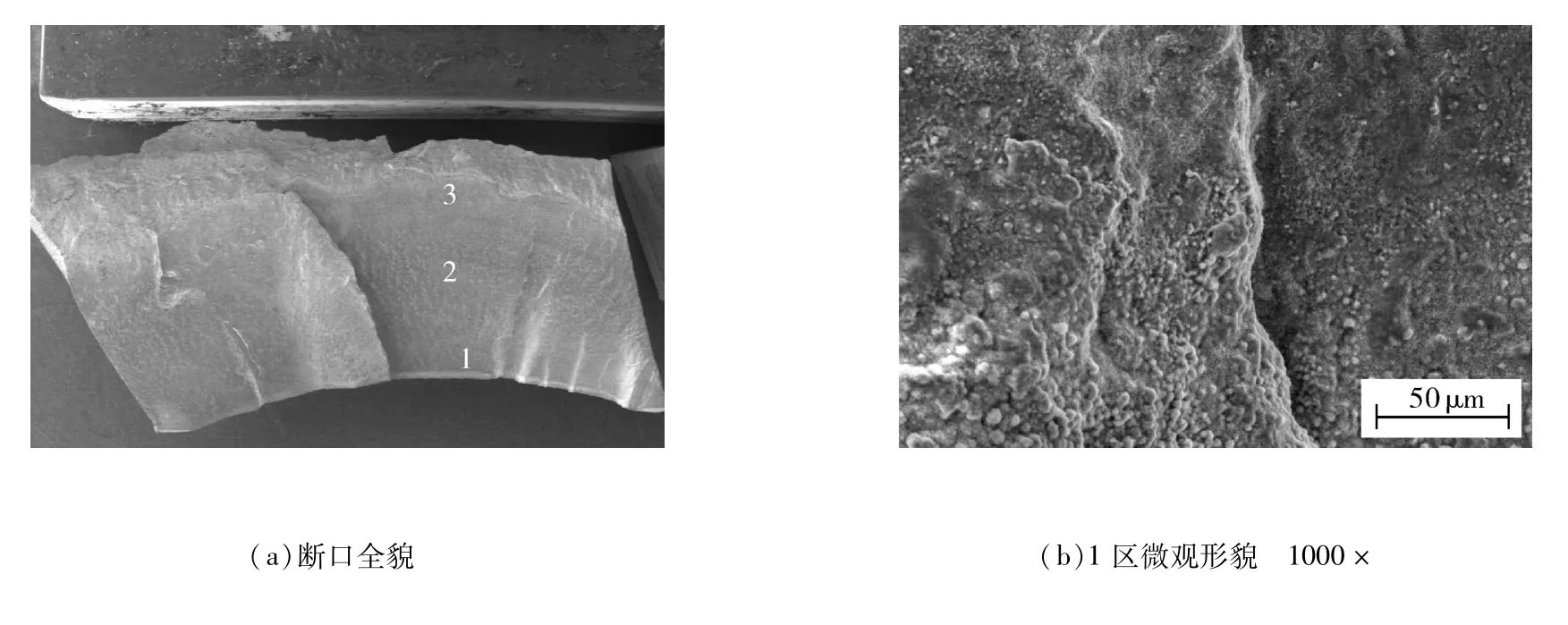

3.2 断口电镜

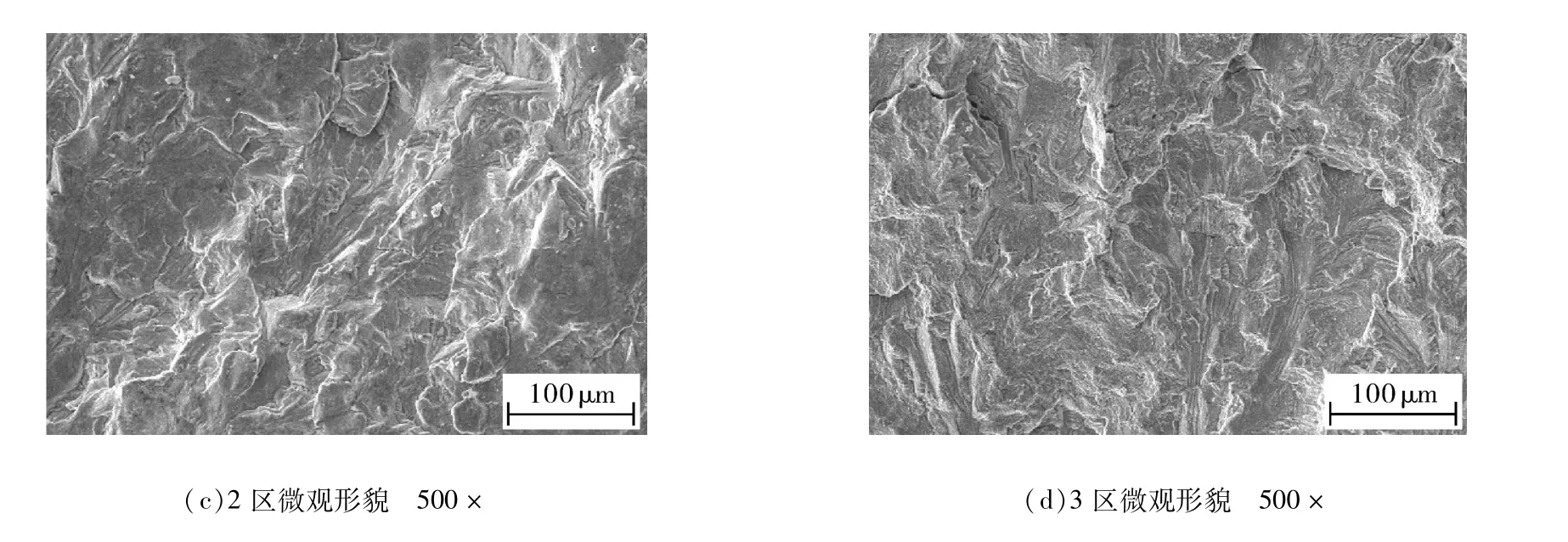

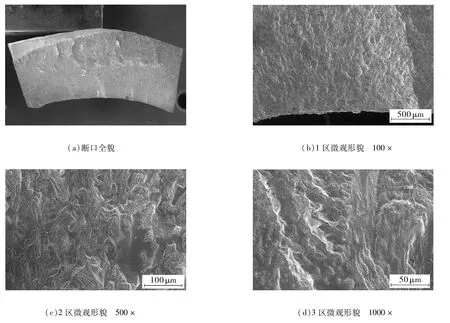

依据JY/T 010—1996《分析型扫描电子显微镜方法通则》,对裂纹打开后的断口微观形貌进行扫描电镜微观观察分析,对于1#,2#试样分别选择1,2,3区域进行电镜扫描,断口电镜微观照片如图11,12所示。

图10 3#管样横截面取样金相检验照片

通过对送检疏水裂纹打开后的断口电镜观察可以看出,1#管样相对2#管样断口氧化及磨损更为严重,但整体特征相似,断口宏观上均较为平齐。从位置1区可见裂纹启裂区位于内壁侧,从内表面向基体内部扩展。从位置2,3区可见疲劳弧线特征,微观上以准解理特征为主,可见径向台阶特征,扩展区局部可见疲劳条带特征。由此表明,1#和2#管样的开裂性质均为典型的疲劳开裂。

图11 1#管样裂纹打开后断口电镜微观照片

图12 2#管样裂纹打开后断口电镜微观照片

4 疲劳载荷来源分析

进一步分析整个常规岛VVP疏水系统,发现裂纹缺陷较多的疏水器为倒置桶疏水器,为非连续疏水设计,其工作原理为在水满的情况下进行一次自动排水。经过监测其疏水频率在一个运行周期内疏水次数1 465 205次,排水频率偏高,同时受管道内介质温度冷热交替影响,存在严重的热疲劳应力影响,严重加速了疲劳裂纹的产生及后续扩展[9]。

5 结语

经过上述对不锈钢管道焊缝相控阵超声检测、射线检测、金相检测及断口电镜扫描的详细检验,基本已确认相控阵技术所检测出的根部缺陷主要为疲劳裂纹缺陷。其疲劳载荷来源主要为疏水器是非连续疏水设计,排水频率较高,为疲劳裂纹的产生及后续扩展创造了条件。因此,需要从设计的源头减少疏水频次,才能彻底解决疲劳裂纹的产生。另外,针对于运行阶段的在役检查工作,优先选用相控阵超声检测手段进行排查,制造及安装阶段所使用的射线检测技术对于裂纹缺陷(裂纹在运行阶段产生的,非焊接阶段产生)的检出率很低,不能满足检测的需求。