大型干煤粉气化炉渣口缺陷分析和结构改进

张亚宁,匡建平,刘水刚,杨建荣,黄钰期,张镓铄

(1.宁夏神耀科技有限责任公司,银川 750200;2.国家能源集团 宁夏煤业有限责任公司 煤制油分公司,银川 750411;3.浙江大学 能源工程学院,杭州 310027)

0 引言

当前煤气化技术的研究和开发是煤炭清洁利用领域研究的热点[1-3]。气流床气化技术具有煤种适应性广、碳转化率高且易于大型化等优势,已成为煤气化技术发展和应用的主要方向。

气化炉渣口作为气化炉的核心部件,其作用尤为重要。对于下行激冷气化炉,渣口是连接燃烧室和激冷室的唯一通道,同时兼顾高温粗合成气和熔融灰渣的流通。合适的渣口结构有利于燃烧室内介质的流场分布,有利于熔融灰渣的顺利排出,还可控制燃烧室内介质停留时间,有效改善煤粉中碳的转化率[4]。从安全方面考虑,渣口还可以有效保护气化炉燃烧室与激冷室之间的支撑结构,确保其在安全温度内工作。由于气化炉渣口操作工况苛刻,其结构形式、尺寸参数、材料选择一直是影响工程应用的一个难题,也是工程设计的难点。

本文对在役大型干煤粉气流床气化炉渣口存在的问题进行梳理和归纳,对存在的诸如渣口耐火材料脱落、销钉磨损、渣口盘管裂纹缺陷以及盘管泄漏等问题进行初步分析和探讨,提出改进型的渣口结构并通过数值模拟确定较理想的结构形式。

1 渣口概况

1.1 渣口结构

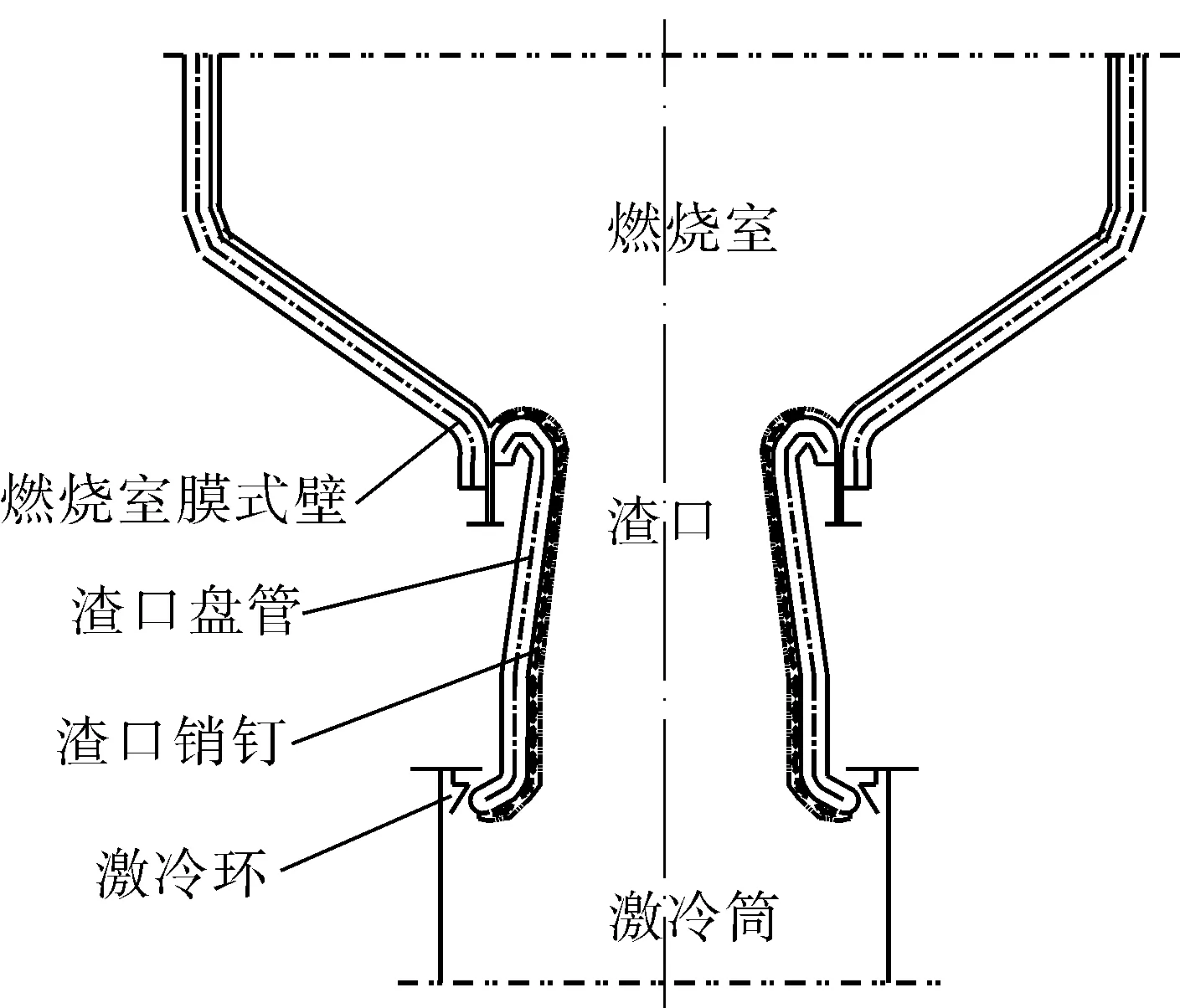

渣口一般由单通道或者多通道盘管绕制而成,盘管之间采用圆钢进行密封焊接保证盘管向火面和背火面不透气,盘管采用不锈钢管或者Cr-Mo钢无缝管制作,盘管向火面侧按照要求布置高度约15 mm的耐高温销钉,密集的销钉主要作用为锚定SiC耐火材料及加强热传导,耐火材料直接经受高温介质环境,熔融的灰渣流过后形成渣层,渣层包含固定渣层和流动渣层,由于渣层的热阻很大,一定程度上保护了耐火材料,进而可防止盘管过热和烧损。

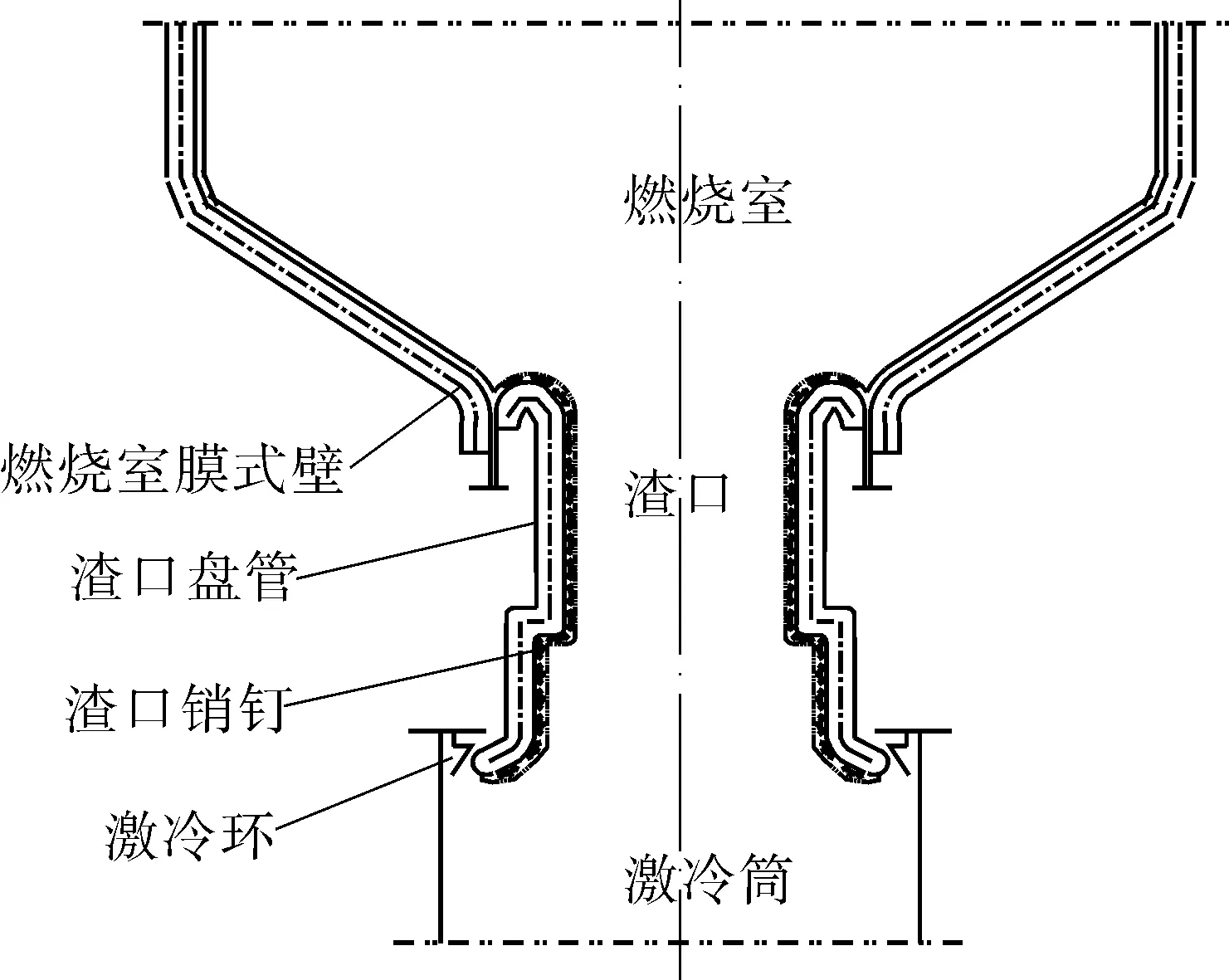

本文研究的气化炉用渣口由顶部翻边结构、缩口结构、锥形过渡锥面以及底部直筒段组成,具体结构见图1。该渣口采用双通道绕管盘制而成,盘管材料采用SA-213 TP321,向火面销钉采用0Cr25Ni20耐高温材料,焊后销钉长度约15 mm,盘管向火面浇筑厚度约20 mm的SiC耐火材料。

图1 渣口结构示意

1.2 渣口问题描述

在渣口运行一个周期(约200天)后,发现渣口底部耐火材料大面积脱落,向火面裸露的销钉高度明显减小仅剩余7 mm左右,最短仅有2~3 mm左右(见图2)。对比渣口原圆柱体销钉形状,发现销钉端部变钝且存在磨蚀和高温烧蚀现象(见图3)。在检修过程中还发现局部渣口盘管有渗水现象,经对盘管底部销钉打磨处理和清理,进行液体渗透检测发现盘管表面沿着盘管方向,存在众多横向(垂直于盘管方向)和纵向(与盘管方向同向)裂纹,盘管与圆钢连接处也存在多处纵向裂纹,其中以销钉根部焊缝处裂纹最为严重,通过液体渗透检测可以看出有的销钉焊缝根部裂纹有向外扩展趋势(见图4)。经过对局部管子裂纹处打磨清除处理,发现多数裂纹为穿透性裂纹(见图3)。

图2 渣口底部耐火材料脱落情况

图3 裂纹缺陷打磨后视图

图4 渣口底部缺陷视图

2 渣口缺陷问题分析

根据渣口问题描述,从渣口耐火材料脱落、销钉焊接以及管材取样检测等方面进行分析讨论。

2.1 渣口底部耐火材料脱落分析

渣口底部盘管大面积耐火材料脱落,属于耐火材料损毁,耐火材料的损毁形态主要有机械损毁和化学侵蚀两大类型,其中机械损毁主要表现为热剥落、结构剥落、高温疲劳剥落以及机械冲击等4种[5]。从图1可以看出,渣口缩口到渣口底部设置了类似喇叭口倒锥面过渡结构,介质经过后会形成带扩角的喷射流,故而直接喷射在渣口底部内侧。经长时间运行,高速、高温熔渣和粗合成气会使得渣口底部耐火材料逐渐被冲刷脱落,因此本渣口耐火材料脱落形态应属于机械冲击。相比较燃烧室膜式水冷壁,其耐火材料施工、材料选择均与渣口一致,并未发生耐火材料脱落。由此可见,耐火材料脱落原因主要与渣口的结构有关。另外,渣口经受高流速介质(最高流速约25 m/s)冲刷,特别对渣口底部内侧的贴壁流动形成剪切力,也容易引起耐火材料剥离。

张建法[6]对渣口气渣并流进行了试验。试验结果表明,熔渣单纯依靠重力沿气化炉渣口直筒段流动为匀速运动,离开渣口后为加速运动,且收缩成环形闭合液膜进入渣池,这验证了带有喇叭口倒锥面过渡结构存在不易挂渣的弊端。

渣口盘管底部销钉端部形状多数变钝,存在磨蚀和高温烧蚀现象且销钉高度明显缩短,这主要是因为其表面耐火材料发生机械冲击,销钉抗高温性和耐磨性远不如耐火材料,所以随着耐火材料的脱落、剥离后销钉自然也会逐渐被磨损。另外,露头的销钉直接暴露在1 400℃高温环境中运行会促使碳化物向晶界扩散,降低材料耐腐蚀性和高温强度,属于典型的高温损蚀[7]。考虑1 400℃温度已远远超过销钉本体固溶热处理制度1 030~1 180℃[8],是否还有其他损蚀特性有待进一步研究。

2.2 渣口焊接高温开裂和焊接缺陷分析

沿盘管方向,渣口底部盘管表面有众多横向(垂直于盘管方向)和纵向(与盘管方向同向)裂纹,盘管与圆钢之间存在多处纵向裂纹。裂纹产生的原因可能由以下因素引起。

(1)盘管表面缺少耐火材料保护,可导致高温介质对盘管形成热冲击,容易引起金属外表面升温较快而产生较大的热应力;

(2)盘管缺少耐火材料保护,较高的管壁温度与管内过冷循环水介质形成周期性冷热交变工况,附加高温度梯度进而引发裂纹扩展,最终形成穿透性裂纹[9]。

(3)盘管缺少耐火材料保护,管壁本体向火面也存在冲刷磨蚀减薄,减薄管壁的环向应力将增大,这会导致管子环向应力受力不均,也会促使管子产生裂纹和扩展。

销钉和盘管焊接根部产生放射状裂纹缺陷,应该与焊接工艺操作有关。对于不锈钢之间的焊接,若施焊过程中没有控制好焊接线能量输入,很容易产生微小的热裂纹[10]。销钉与盘管采用螺柱焊焊接工艺,焊接时销钉一端在电弧作用下瞬间高温熔化与管壁熔接在一起,不严格按照焊接工艺操作也容易产生焊接热裂纹。另外,销钉表面耐火材料脱落会使得销钉焊接接头经受苛刻的高温和冷热交变工况,由此热裂纹作为源头会在后期使用过程中进一步扩展,也极易引起穿透性裂纹。

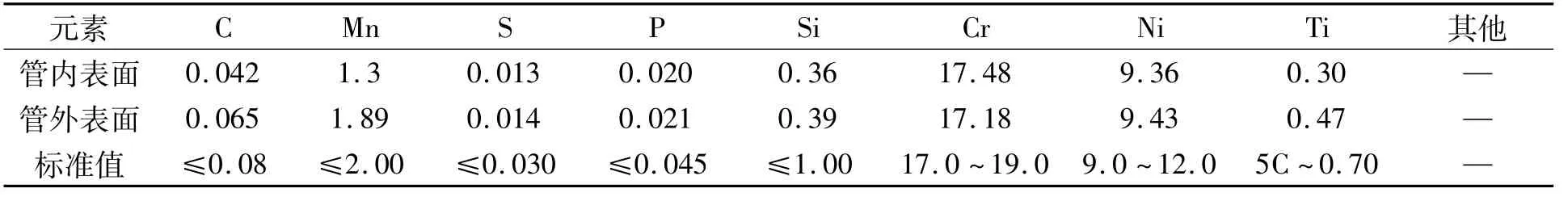

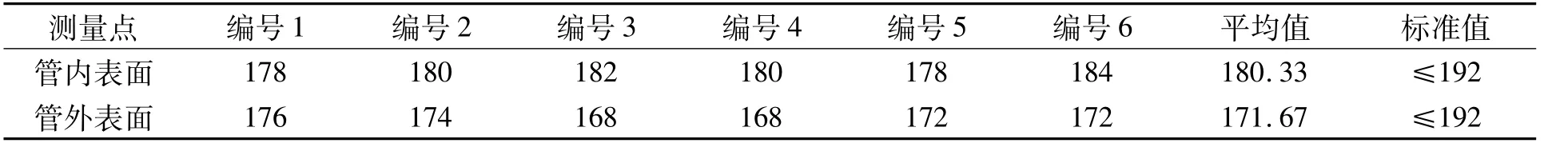

2.3 渣口材料分析

对裂纹盘管局部取样分析,对化学成分和硬度进行测定,结果见表1,2。

表1 盘管内外表面化学成分分析 %

表2 盘管内外表面硬度(HBW)分析结果

对管子进行微观金相(500倍)分析发现金相为奥氏体相,颗粒晶粒度约为7。

经过以上分析发现材质均满足材料标准要求,原因可能为虽然耐火材料脱落后管壁直接经受高温粗合成气、灰以及熔渣的高温辐射和冲击,由于管子内部介质均为循环过冷水,管子本体金属壁温并未超温,故管子本身没有发生材质劣化。

3 渣口问题应对措施

通过以上分析发现,渣口本体管材材质没有出现问题。因此,优化渣口结构和加强盘管与销钉的焊接质量控制是解决目前渣口缺陷问题的有效途径。

3.1 优化渣口结构

由于在用渣口设置了锥形过渡结构,该结构会使流经渣口的气固液三相介质呈现一定的喷射流,加上流速过快,自然会对渣口底部甚至激冷环下部筒体形成冲刷以及过烧效应。因此,优化渣口结构,尽可能改变渣口流场,改善高温介质温度分布意义重大。另外,对在用渣口进行结构优化,可以降低粗合成气冲刷引起的渣口底部耐火材料脱落和磨损几率,也可以进一步延长渣口盘管的使用寿命。

3.2 销钉焊接质量控制

螺柱焊接销钉采用钉头端部锥体自熔后与管壁贴合的高温粘结工艺。一般情况下气化炉内件盘管与销钉的焊接接头无法进行表面液体渗透检测,而是采用销钉弯曲扭矩测试、焊接试件切割后计算焊接熔合面积比例及测量销钉焊后高度等方式来检查和验收。以上手段均无法直观发现销钉焊后根部边缘处的焊接缺陷。因此,通过以下要求可有效减少螺柱焊隐性焊接缺陷的产生。

(1)根据不同盘管位置和角度制定具体焊接工艺评定并进行试件破坏性验证试验。

(2)优化盘管与销钉的焊接工艺规程,如科学确定焊接电流、焊接时间、螺柱提升高度和螺柱伸出长度等参数。

(3)施焊过程中注意焊前清理、加强施焊参数控制及焊后质量检查等工作。

4 渣口结构改进及仿真模拟

为了研究不同渣口结构对粗合成气、灰以及熔渣流场的影响,将原渣口喇叭口倒锥面盘管结构改进为阶梯式新型渣口结构形式,详见图5,同时确定了改进型渣口直径尺寸和阶梯渣口高度尺寸参数。鉴于原渣口气化炉有效气(CO+H2)一直稳定在92%左右,故对渣口顶部缩口尺寸不作调整。最后分析两种状态下,即非激冷(稳态)和激冷(瞬态),两种渣口结构的温度流场、速度场分布并考察介质速度冲刷对渣口的影响。

图5 改进型渣口结构示意

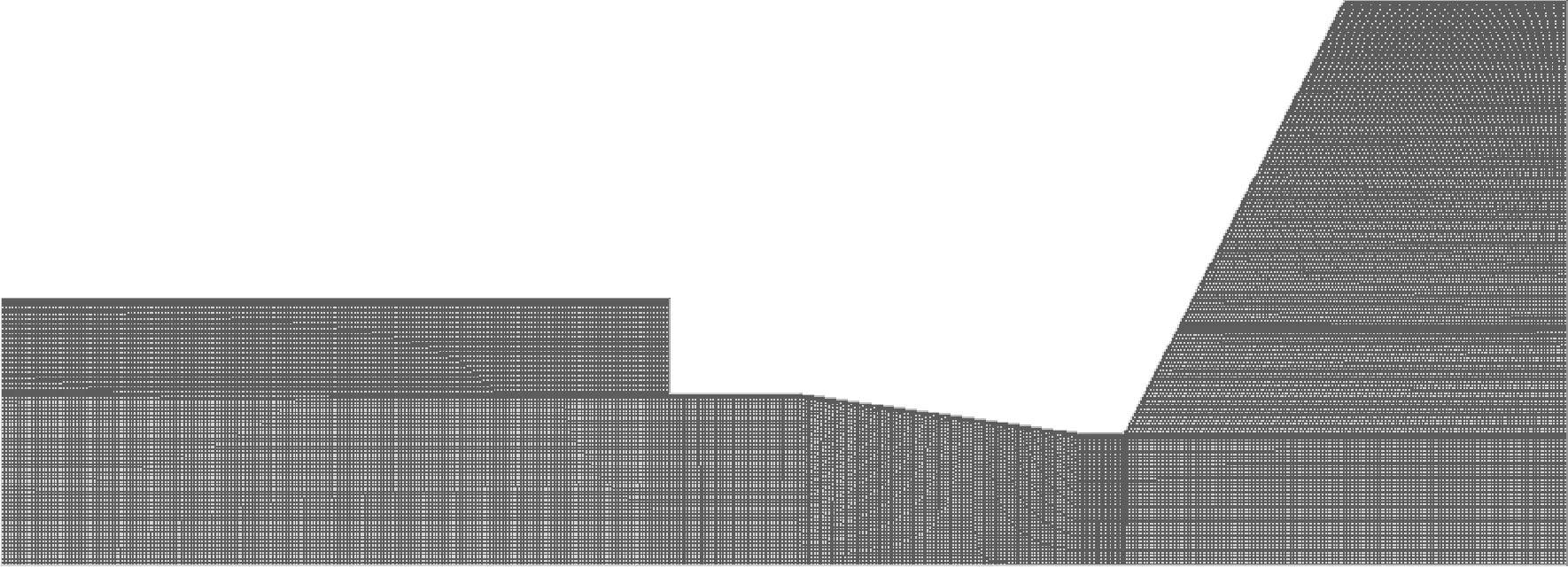

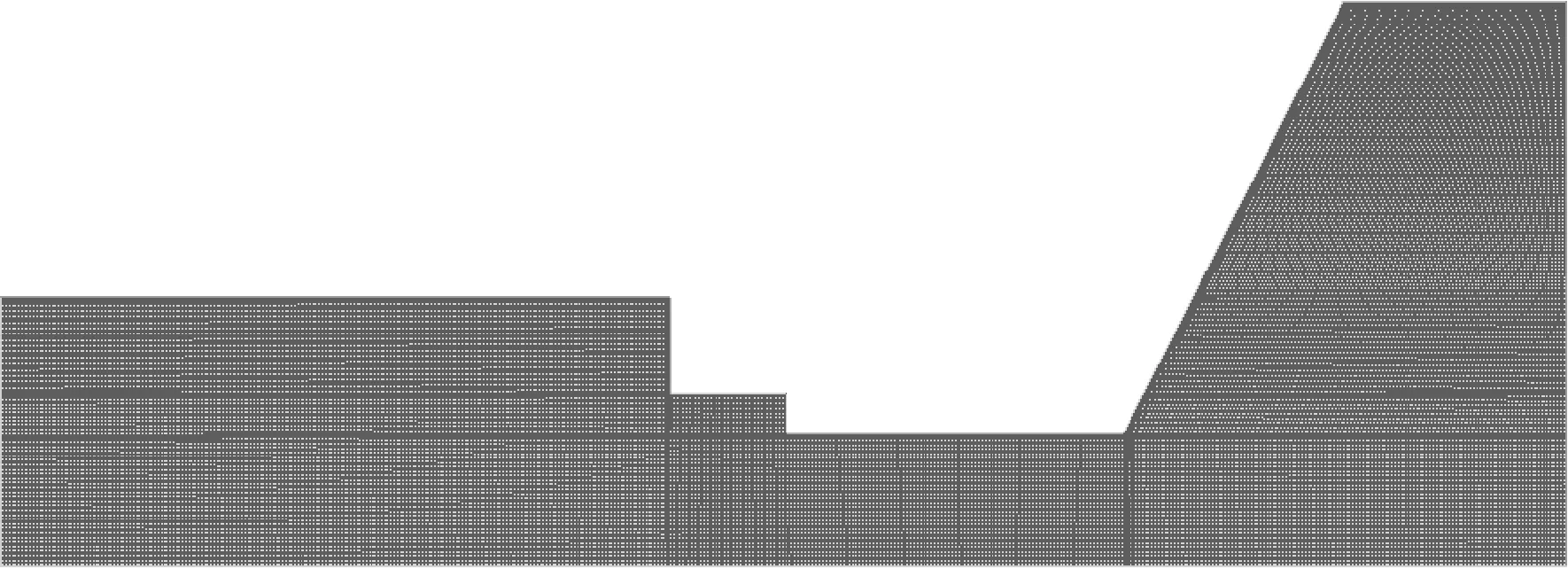

4.1 渣口流场模型及计算网格

根据原渣口结构(如图1所示)和改进型渣口结构(如图5所示),进行建模并对结构适当简化。从渣口结构特点和提高计算效率考虑,以二维轴对称流场模型进行计算,由ICEM CFD生成计算网格。流场模型及计算网格如图6,7所示。

图6 原渣口流场结构模型和计算网格

图7 改进型渣口流场结构和计算网格

4.2 边界条件

气化炉燃烧室底部为粗合成气、灰及熔渣进口(质量进口),出口设置在激冷筒底部。入渣口粗合成气气体温度设定为1 450℃,粗合成气数据按照实际测量组分取值,对于激冷工况,其激冷水温度为216℃,流量为134 kg/s。本模型将激冷水设定为欧拉相,通过UDF描述两相间的热量和质量传递过程。渣口壁面设定为辐射-对流热边界条件。辐射模型为Discrete Ordinates模型,气相湍流采用Realizable k-ε模型描述,壁面设定为增强型壁面函数。

本模拟计算工况为70%,100%以及110%负荷。以下均以100%工况对模拟结果进行说明。

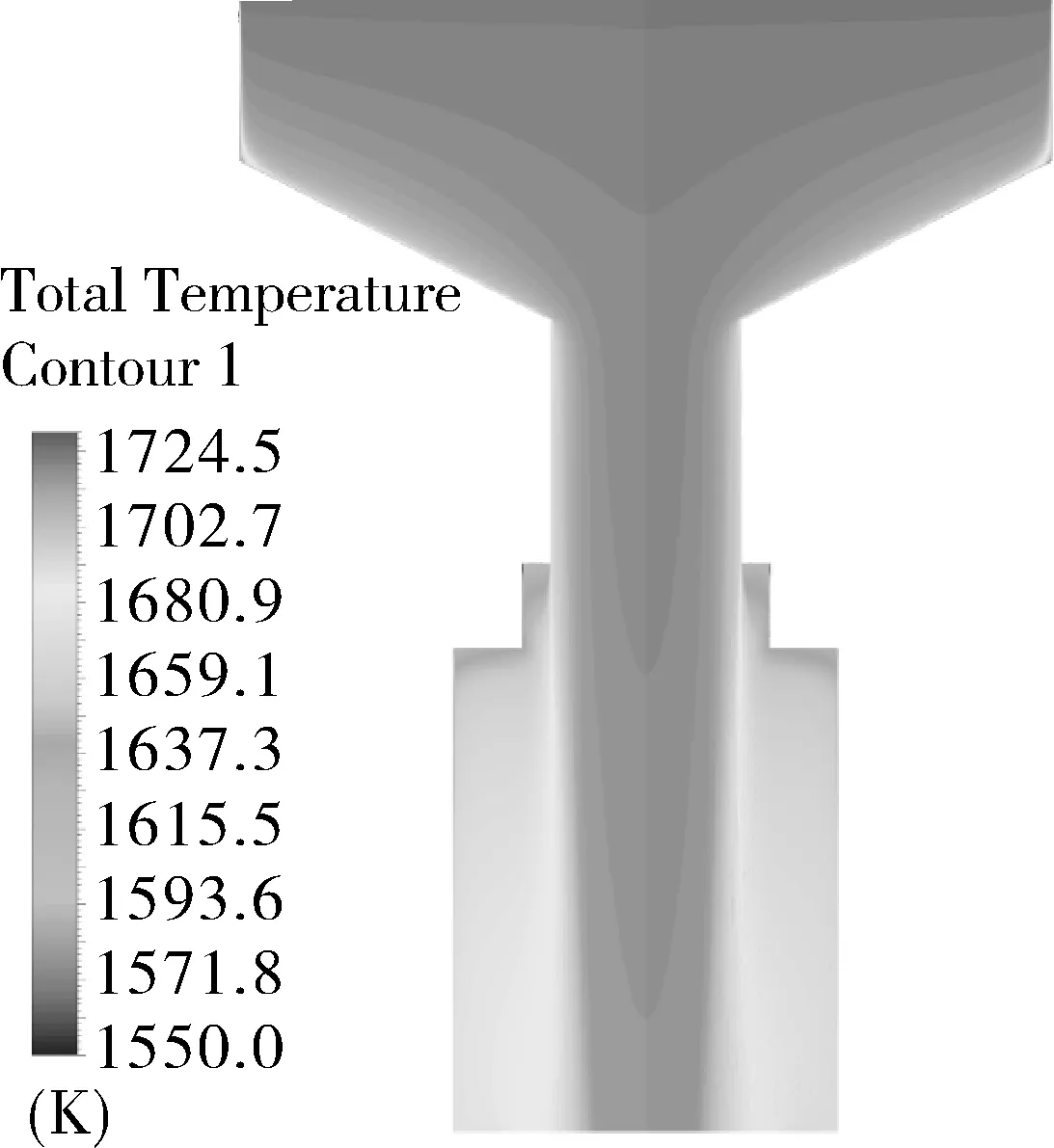

4.3 非激冷状态模拟结果

考察非激冷条件下气化炉渣口流场分布,该条件下不考虑激冷水蒸发,采用稳态模拟。在100%负荷下,两种渣口的温度分布如图8,9所示,气体流线如图10,11所示。

图8 非激冷条件原渣口温度流场分布

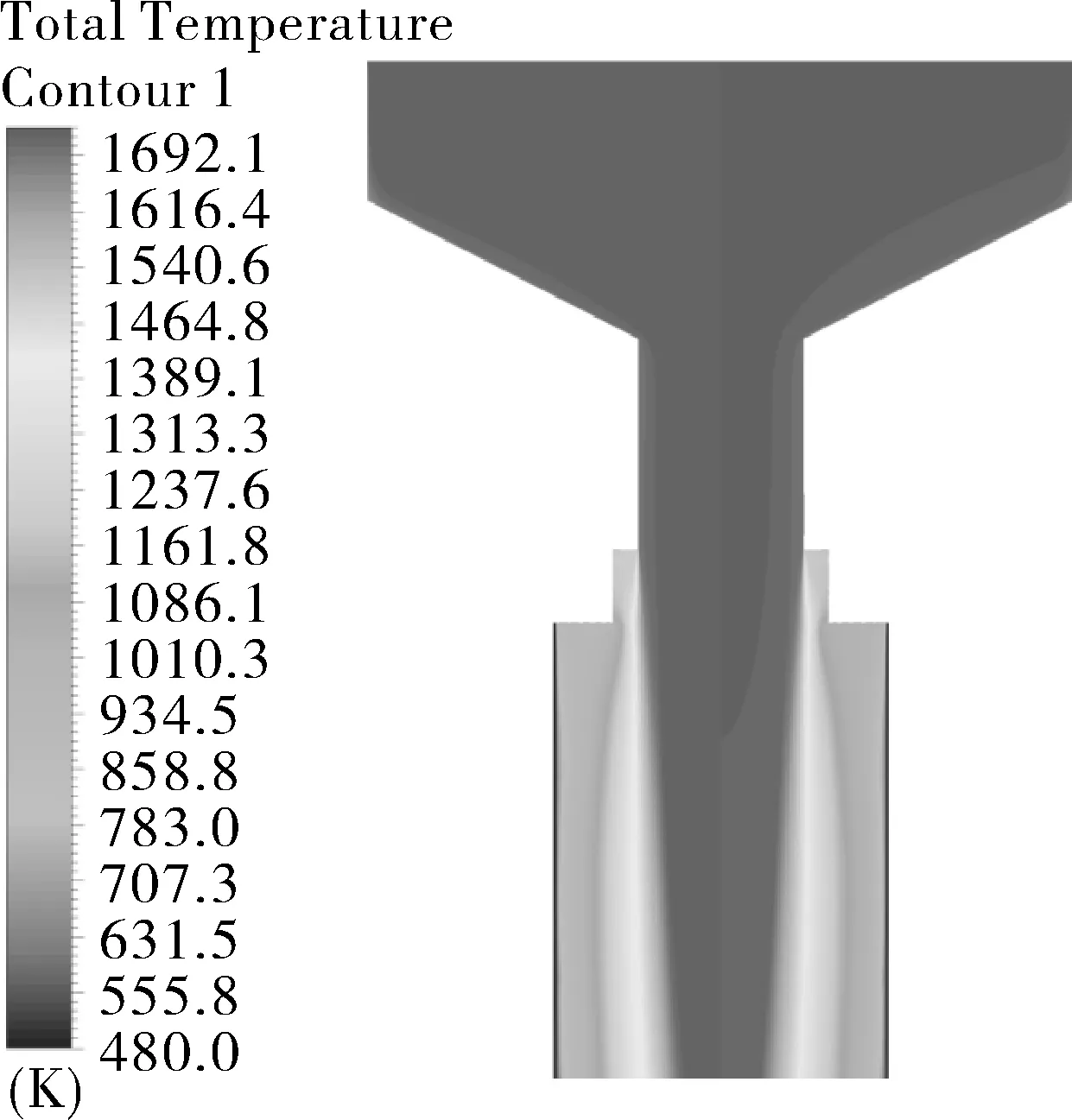

图9 非激冷条件改进型渣口温度流场分布

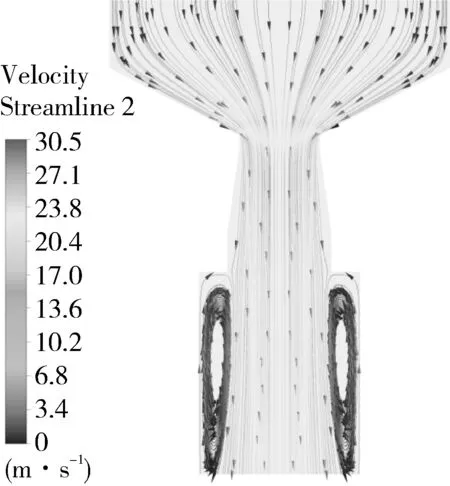

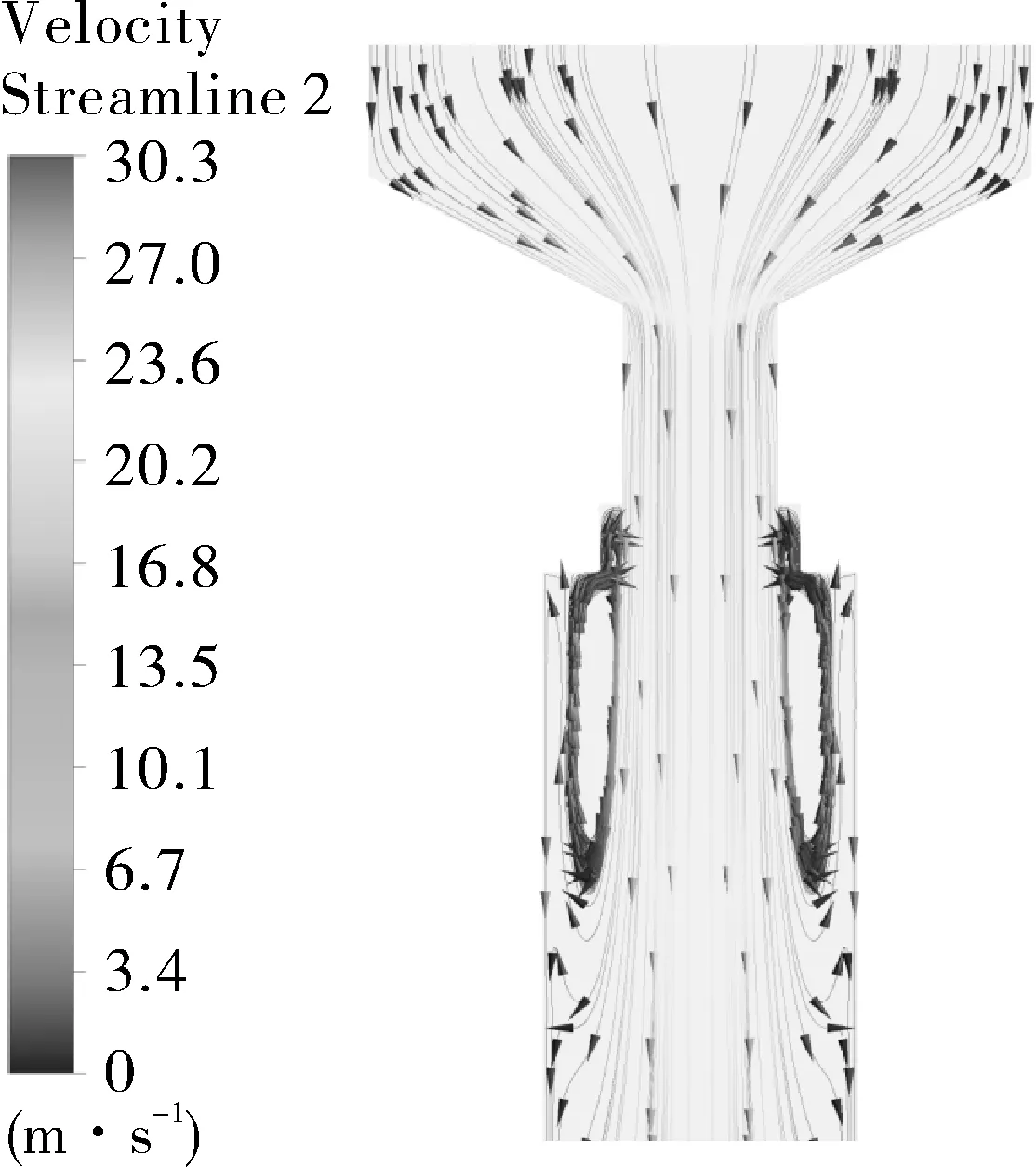

图10 非激冷条件原渣口气相流线分布

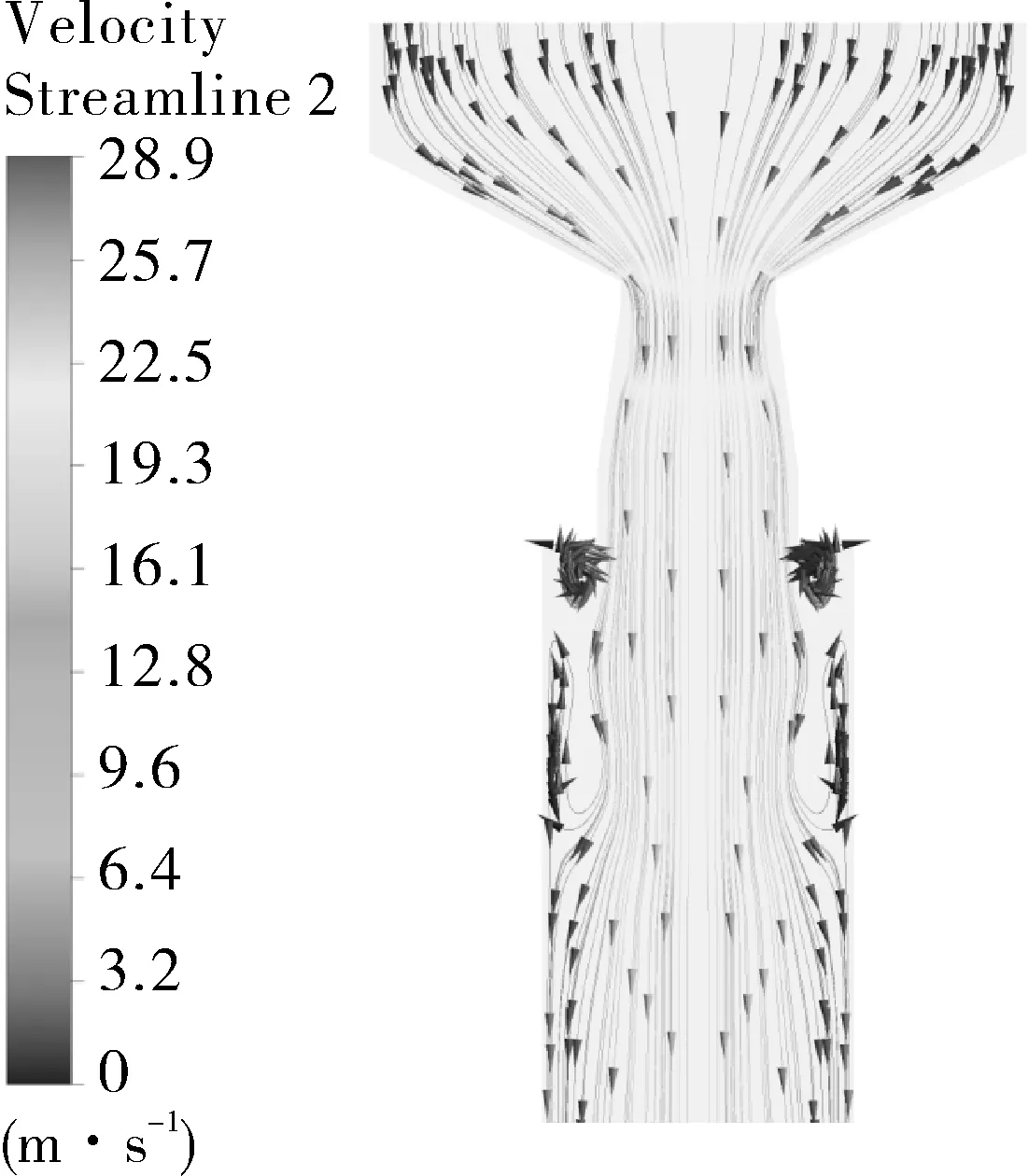

图11 非激冷条件改进型渣口气相流线分布

从温度分布和气相流线分布可以看出,渣口结构对气相温度和流线分布影响显著,例如渣口径向温度梯度有显著差别。对比温度分布发现,原渣口底部内侧温度约1 400℃,改进型渣口同样位置处温度约1 340℃。对比流线分布发现,原渣口锥面形成扩散型喷射流线,靠近壁面流速可达8 m/s,这对渣口底部具有冲刷作用,靠近渣口底部形成密集的漩涡流。原因可能是原渣口结构由缩口、锥面扩径以及扩口组成,而导致气流多变,进而熔渣流动受影响、难以挂壁[11];改进型阶梯渣口无明显扩散型射流且渣口底部漩涡流较渣口底部远。

4.4 激冷状态模拟结果

激冷条件下,考虑激冷水蒸发过程下气化炉渣口流场分布。采用动态模拟,同样以100%负荷工况进行说明。两种渣口的温度分布如图12,13所示,气体流线如图14,15所示。

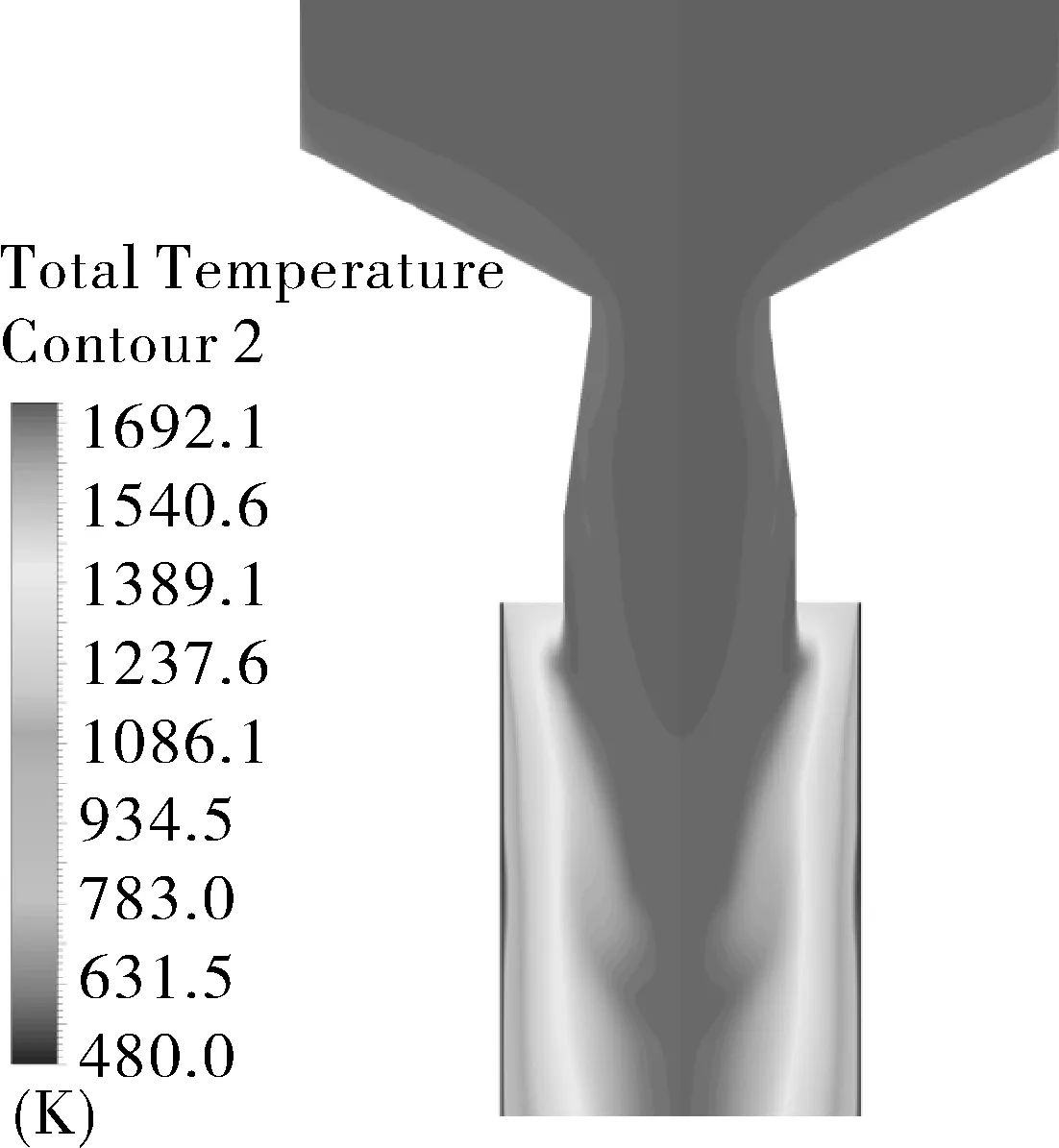

图12 激冷条件原渣口温度流场分布

图13 激冷条件改进型渣口温度流场分布

图14 激冷条件原渣口气相流线分布

图15 激冷条件改进型渣口气相流线分布

对比温度分布发现,原渣口整个壁面温度均在1 400℃左右,且在激冷筒体段高温区域较宽,改进型渣口底部直筒段温度降低明显约为900℃且在激冷筒段高温区域有所收窄;对比流线分布场发现,原渣口的粗合成气进入激冷筒后,仅在筒体顶部出现近圆环状涡管及强度较弱的拉长型涡旋,中心射流速度比改进型渣口的低,气流径向扩散显著导致壁面液膜蒸发量增加,产生的蒸汽对中心射流有一定侵彻作用;改进型渣口的射流惯性相对较强,在扩径区及下降筒顶部射流外侧出现尺度不同的变形态相干涡,壁面液膜蒸发量略低于前者,射流中心温度相对较高(见图13)。另外还发现原渣口的粗合成气通过激冷环下降筒在下降筒上段高度约2 000 mm范围内高温介质有贴近下降筒倾向,而改进型渣口结构明显收窄了高温粗合成气在激冷筒体段的温度分布,这明显有利于激冷筒体长周期运行。这也说明由于原渣口有喇叭锥面形式导致射流张角相对较大,高温气流及颗粒物弥散现象较明显[12]。

5 结论

(1)原渣口锥形结构不合理是导致渣口盘管底部大面积耐火材料脱落,进而造成渣口盘管销钉磨损和削弱的主要原因。

(2)强化渣口盘管螺柱焊的焊接质量监控可避免焊接热裂纹的产生,进而降低盘管开裂和泄漏的风险。

(3)提出了改进型渣口结构。模拟结果表明,改进型渣口底部粗合成气的温度分布、流速、冲刷以及涡流情况均优于原渣口结构,并且改进型渣口结构有利于激冷筒体长周期运行。