基于声(冲击弹性)波的隧道衬砌检测技术及应用

姜勇,吴佳晔,马永强,冯源,黄伯太

(1.中国国家铁路集团有限公司 工程质量监督管理局,北京100844;2.四川升拓检测技术股份有限公司,四川 自贡643000;3.西南石油大学 机电学院,四川 成都610000)

0 引言

截至2019年底,我国铁路营业里程达13.9万km,投入运营的铁路隧道16 084座,总长18 041 km;在建铁路隧道2 950座,总长6 419 km;规划铁路隧道6 395座,总长16 326 km。我国已成为世界上铁路隧道工程数量最多、建设规模最大、发展最快、施工环境最恶劣、施工技术最复杂的隧道大国。

由于在隧道勘察、设计、施工、运营、维护、管理等不同阶段的诸多环节中存在较多影响因素,隧道往往存在不同程度的缺陷。同时,在铁路隧道运营期内,衬砌结构长期服役性能受气候变化、动力及空气载荷长期反复作用、地震破坏、渗水及冻胀、围岩劣化挤压等联合作用,结构损伤不断扩展、强度不断降低、既有缺陷问题加重,最终会对隧道安全产生严重威胁。运营多年的铁路隧道在提速不久即掉块的事故也屡有发生,国内外已出现多起衬砌混凝土脱落、掉块等事故,例如,1999年日本山阳新干线、2017年沪昆客专、2020年雅安青鼻山隧道等,极大地威胁到列车运行安全。伴随铁路规模的不断扩大及运营时间不断延长,检测技术与运营安全需求不匹配的矛盾将更加突出,先进、可靠的检测和评估技术手段对保障隧道衬砌质量至关重要。

1 铁路隧道衬砌检测方法现状与不足

目前,铁路隧道衬砌质量检测的标准方法是采用地质雷达+敲击法检测衬砌的厚度和内部缺陷,采用回弹仪+钻芯压载法检测衬砌混凝土的强度。

1.1 地质雷达法

地质雷达法采用的媒介是电磁波,电磁波在不同介质的反射特性取决于介质的介电常数变化,因此,对于铁路隧道衬砌检测而言,其不足之处也非常明显[1-2]。

(1)受钢筋网的影响大。由于金属的介电常数趋近于无穷,其对微波的反射为全反射,并在天线—金属之间产生重复反射,从而埋没了钢筋网以下的结构信息,钢筋混凝土雷达检测图像见图1。

图1 钢筋混凝土雷达检测图像

(2)雷达天线存在一定盲区,因此对混凝土浅层缺陷(如表层脱空)无法有效地进行检测。同时由于水、空气的介电常数相对混凝土来说是相反的,故对于水气共存时雷达波信号反射不明显。频率分别为1 600 MHz和400 MHz的微波雷达信号及冲击弹性波信号在不同厚度脱空层的反射率对比见图2。

图2 脱空厚度对微波雷达及冲击弹性波反射率的影响

由此可见,电磁波信号在不同脱空厚度情况下反射率不同。在一定条件(特定厚度,水气共存)下,甚至会出现检测盲区。另一方面,即使是0.01 mm的金属片,其对各频段微波的反射率都接近100%。超厚、欠厚并存衬砌的地质雷达剖面图像见图3,已难以分辨厚度信息。

图3 超厚、欠厚并存衬砌的地质雷达剖面图像

1.2 敲击法

敲击法具有方便、快捷、易实施等优点。但该方法严重依赖操作者的经验,检测结果有较强的主观性,容易造成误判、漏判等情况[3]。而且,通常在人力击振的条件下,其最大测试深度一般不超过0.15 m。

1.3 回弹仪法

回弹仪在现场混凝土强度检测中虽然被广泛应用,但其缺陷和问题一直无法得到很好地解决,主要体现在测试范围浅、测试精度低、受表面状况影响大等。某铁路隧道衬砌的回弹检测值与钻芯压载值对比见图4,可见回弹仪精度极差[4-5]。

1.4 基于声(冲击弹性)波的无损检测方法

图4 混凝土强度测试方法对比(回弹检测值与钻芯压载值)

声(冲击弹性)波能直接反映材料力学特性和结构边界条件,由于空气的力学阻抗远远低于混凝土的阻抗(相差约30 000倍),因此声(冲击弹性)波对缺陷极为敏感,非常适合衬砌混凝土缺陷及材质检测[6]。在2004年颁布并执行至今的TB 10223—2004《铁路隧道衬砌质量无损检测规程》中,明确提到“地质雷达法和声波法可根据不同的检测内容和要求选用”。然而,由于技术不成熟,长期以来声波法并未在铁路隧道衬砌检测中得到广泛应用。为此,在对声(冲击弹性)波长期研究及经验积累的基础上,解决了多项技术问题,并结合AI等新兴技术,创造性地提出一系列隧道衬砌无损检测技术并研发出相关检测设备。

2 厚度、缺陷检测:冲击回波声频法(IAE法)

2.1 概述

中华人民共和国水利部、住房和城乡建设部先后将冲击回波法(IE法)引入行业标准。在铁路行业,待颁布的《铁路路基支挡结构检测规程》《铁路工程混凝土实体质量检测技术规程》等也将引入该方法。采用IE法进行检测时使用接触式传感器,传感器固有频率、耦合方式带来的粘性和刚性改变等会一定程度上扭曲拾取的弹性波信号,给测试结果带来误差。该问题严重制约了IE法的应用,IE法检测原理见图5。

图5 IE法检测原理

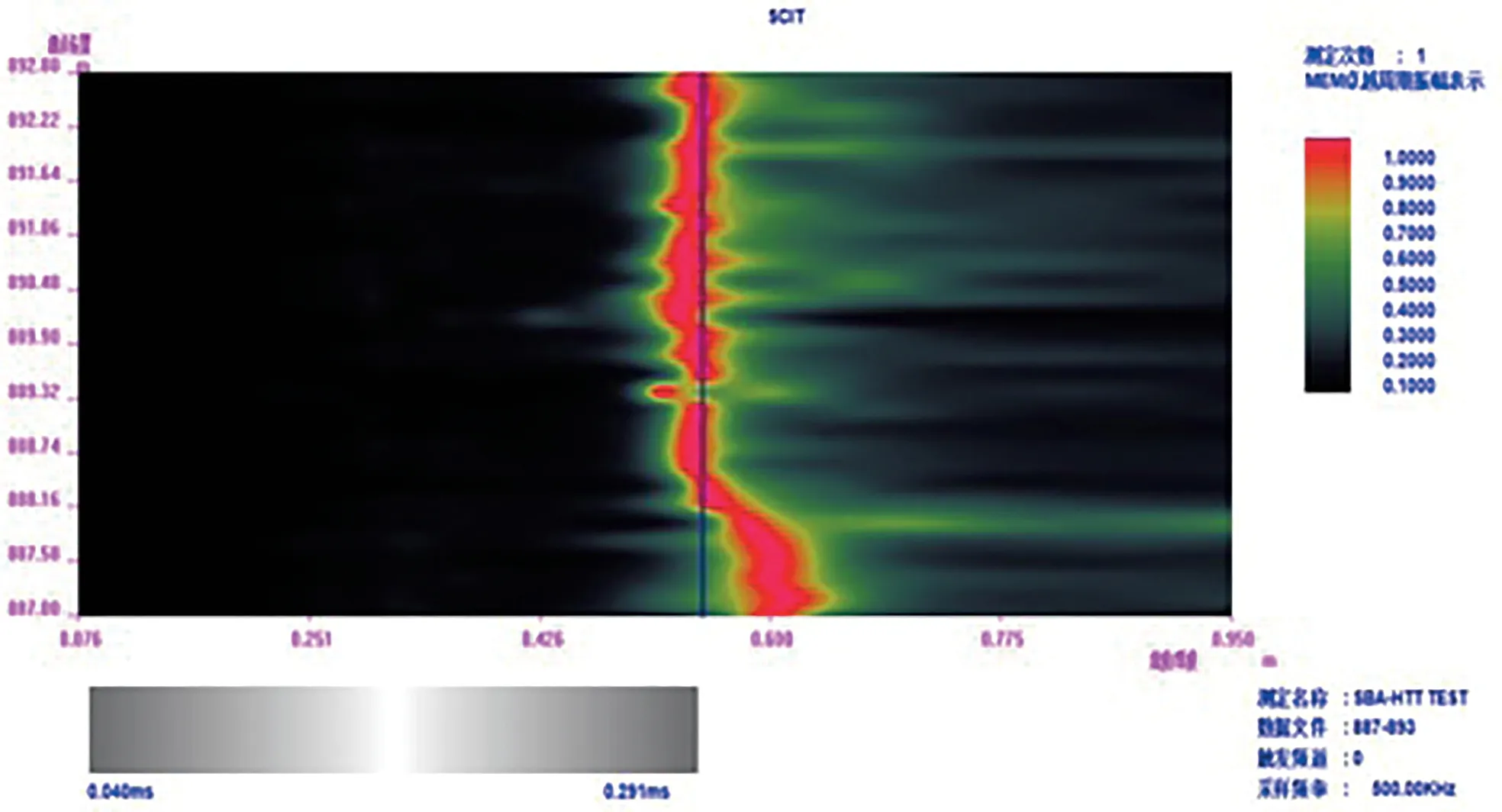

冲击回波声频法摒弃了接触式传感器,而使用非接触式的拾音器来拾取振动信号[7],并开发了最适合的频谱分析技术(改进MEM法)。IAE法典型图像见图6(横向模式)。

图6 IAE法典型图像

2.2 现场验证及应用

从2019年初至今,IAE技术已在郑万、张吉怀、贵广等10余个铁路在建项目近200座隧道中得到验证和应用,钻孔取芯数量达150余个,准确度95%以上。

(1)衬砌基本健全且密实典型图像见图7,该衬砌底部反射信号显示表明与设计厚度基本吻合或略大于设计厚度,约为59 cm。

图7 衬砌基本健全且密实典型图像

(2)衬砌不密实典型图像见图8,显示该衬砌局部反射信号紊乱,且不连续,判定该处为不密实。验证钻孔后发现,该处混凝土松散且不密实(见图9)。

(3)衬砌结构欠厚典型图像见图10,显示该部分衬砌底部反射信号早于设计值(50 cm)较多,判定该处为欠厚。经验证钻孔,其实测厚度仅为37 cm。

(4)衬砌结构脱空典型图像见图11,显示该衬砌局部存在低频脱空振动信号,故判定该处为脱空。经钻孔验证,实测深度36 cm处开始存在脱空(见图12)。

图8 衬砌不密实典型图像

图9 衬砌不密实验证结果

图10 衬砌欠厚典型图像

图11 衬砌结构脱空典型图像

图12 衬砌脱空验证结果

2.3 特点

IAE法的主要优点为:属于非接触式检测,不受表面缺陷影响,对于二衬厚度及缺陷的检测精度高、重复性好,并且弹性波信号受衬砌内钢筋影响小,数据分析难度小,结果图像简单明了。但IAE法也存在如下缺点:测试效率比地质雷达法低,在隧道衬砌中可对二衬进行有效检测,但无法检测初支围岩。

3 混凝土强度检测:R(面)波法

3.1 概述

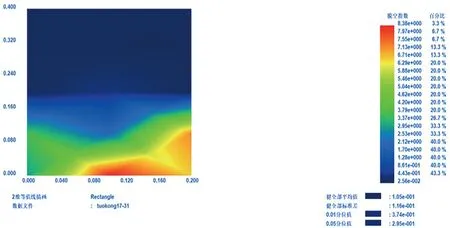

基于声(冲击弹性)波波速与混凝土强度相关关系的方法,早在20世纪80年代就被美国ASTM在C 1383-98中进行了规定。2017年,山西省地方标准DBJ 04/T 339—2017《冲击弹性波检测混凝土质量技术规程》中规定了基于冲击弹性波P波的混凝土强度测试方法。另外,面波法可对仅有单一作业面且厚度未知的混凝土结构强度进行检测[8]。目前,基于冲击弹性波的混凝土强度检测方法在隧道衬砌中应用较少,主要问题在于:(1)标定问题未有效解决。采用波速-强度关系标定测强曲线,然而,混凝土材料具有各向异性,形式、尺寸的差异也会一定程度上导致波速变化。实际结构与试件相差甚大,即使通过取芯标定,也会由于代表性问题(芯样仅能代表测线区域的局部)产生差异。(2)未考虑钢筋的影响。为此,研究开发了基于R波(也称作面波、瑞利波)的混凝土强度无损检测技术[5],简化了标定流程,提高了测试精度。同时,对钢筋影响进行修正,进一步提高了混凝土强度的标定精度。

3.2 基本原理

3.2.1 混凝土动弹性模量Ed测试及验证

混凝土的动弹性模量Ed可根据弹性波理论,通过波速以及材料的密度计算。但不同的测试方法和结构形态,其计算方法也不同。

(1)现场R波测试计算公式如下:

式中:ρ为材料的密度;μ为混凝土的动泊松比[5];VR为现场测试得到的R波波速。

(2)试件、芯样测试。针对标准试块或者钻芯芯样,采用IE法可以得到材料的1维P波波速Vp1:

式中:H为试件测试方向的高度/长度;T为激振弹性波往返的时间或卓越周期;α为1维波速换算系数,根据试件尺寸(宽高比),大致为1.01~1.12。

并有经验公式:

根据吕小彬、吴佳晔等学者研究成果,基于冲击弹性波测试动弹性模量的精度非常令人满意。对于棱形试件,IE法与共振仪所得结果的相对误差低于2%,且IE法的测试稳定性等还优于共振仪法。

3.2.2fcu-Ed测强曲线

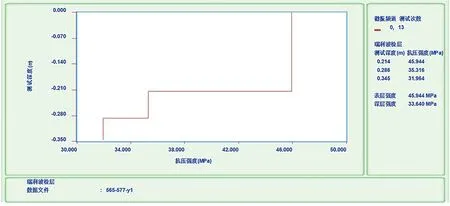

由于弹性模量与抗压强度均属于混凝土本身的力学特性指标,具有良好的相关关系[9]。选取不同材料、配比、成分的324个试块、芯样的弹性波及压载试验结果,通过最小二乘法回归出Sigmoid曲线中点对应的动弹性模量EA为39.5 GPa,形状决定系数λ为5.5,其测强曲线见图13。

标定一般采用预留标准试块或钻芯得到的试样来进行。根据标定样的数量和强度分布范围,还可分成标准标定和简易标定2种方法。

3.3 现场验证及应用

2019年初研发了混凝土强度检测技术及相关检测设备(见图14),主要针对铁路隧道衬砌进行现场试验,已在郑万、张吉怀、赣深、新福厦、衢宁等10余条铁路线的200多座隧道中得到应用与验证。

图13 fcu-Ed测强曲线

图14 混凝土强度检测仪(STL-CMT-B)

R波测试波形见图15。通过R波的频散曲线,可以得到混凝土强度,同时还可得到其沿深度方向的分布(见图16),在距表面21 cm内的混凝土强度为46 MPa,21~29 cm的强度为35 MPa,而之后的强度仅为32 MPa。同时印证了表面振捣工艺施工会使衬砌表面附近的混凝土强度较高,越往内强度越低。

图15 R波测试波形

图16 混凝土强度分布曲线

对160个测区进行对比验证,结果表明:该方法能够较好地推定混凝土表层及内部强度,而且对裂缝等损伤敏感,其推定精度远优于回弹仪,各测点强度测试对比见图17,混凝土强度检测结果统计见表1。

images/BZ_97_135_345_581_508.png

表1 混凝土强度检测结果统计

3.4 特点

该混凝土强度检测技术具有如下特点:(1)无损检测结果同取芯压载结果间的相关性为0.88,平均偏差率约为8%(对铁路隧道衬砌而言约为3 MPa),测试精度较高;(2)在推算混凝土抗压强度的同时,可精确测试混凝土的动弹性模量及混凝土不同深度的弹性模量及抗压强度;(3)实现了数据分析自动化,现场采集数据可一键自动出结果,单个测区的检测时间与回弹法检测1个测区相当,检测效率较超声回弹法有极大提升。

4 智能化检测

为提高衬砌检测智能化水平[10],对敲击法、IAE法以及检测数据与结果的展现和管理进行了智能化升级。

4.1 基于智能手机的敲击法升级

敲击法在铁路建设及养护作业中得到广泛应用,但敲击法过分依赖作业人员的主观判断,客观性差,测试数据也无法保存,可追溯性差。为此,研发了基于手机声频的隧道衬砌便捷式检测技术,在作业效率方面与传统敲击方式基本相同,并具备降噪机能,能够客观、自动地对浅层缺陷进行辨识。手机声频隧道衬砌检测现场、检测波形、分析结果见图18—图20。

对郑万铁路某隧道进行敲击法测试,脱空分析结果见图21。脱空与健全数据区别明显,脱空处的脱空指数绝大部分在2以上,而健全处的脱空指数均在1附近。

图18 手机声频隧道衬砌检测

图19 手机声频检测波形

图20 手机声频检测分析结果(自动等值线绘图)

图21 脱空分析结果

4.2 针对IAE法的AI技术导入

为进一步提高分析精度和客观性,针对IAE开发了基于卷积神经元网络(CNN)的AI模型,AI训练及应用构架见图22。

图22 AI训练及应用构架

AI图像识别技术可对IAE数据进行实时自动分析,数据上传至结果反馈仅需几秒,并且实现了缺陷类型、位置、大小的自动列表出报告,极大减轻了现场检测人员负担,也提高了数据结果的可靠性。目前,经过600多张图片的训练,目前该模型判断准确度达到98%左右。AI自动识别结果见图23。

4.3 基于轻量化3D技术的数据展现和管理

开发基于Unity 3D(简称U3D)的隧道衬砌检测信息轻量化三维显示技术/系统,可将检测数据、结果直接在隧道三维模型上进行展示,并支持查询和漫游,从而大大方便了管理。基于U3D的隧道检测结果见24。

图23 AI自动识别结果

图24 基于U3D的隧道检测结果

5 结论

基于声(冲击弹性)波法,研发针对铁路隧道衬砌厚度、缺陷、混凝土强度的无损检测技术,较传统检测技术在测试精度及适用范围等方面均有显著进步。

(1)IAE法对于衬砌厚度及缺陷的检测精度较地质雷达法更高,结果图像分析受人员经验影响小。

(2)混凝土强度R波法检测技术的检测精度较超声回弹法有本质提升,并且检测效率高,可作为隧道衬砌强度的普查手段,可有效降低隧道衬砌的取芯率。

(3)基于智能手机的敲击法实现了敲击法的分析自动化、数据可追溯,同时,拥有不低于人工敲击听声的检测效率。

(4)在上述技术基础上,通过AI、U3D等分析与成像技术的引入,多方面增强了基于声波的无损检测技术的适用性和智能化水平。