聚氨酯固化道床施工储料系统研究

张锐,高春雷,何国华

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081)

聚氨酯固化道床是在已达到稳定的新铺碎石道床内灌注液态的聚氨酯材料,经膨化固结后形成一个弹性整体结构,是一种不同于有砟道床和无砟道床的新型道床结构。由于挤入道砟颗粒之间的聚氨酯具有弹性,将道砟颗粒柔性联结成为一个整体,受力后产生可恢复的挤压弹性变形体[1]。

聚氨酯固化道床整体弹性远好于无砟道床,也略好于有砟道床。由于道床在聚氨酯灌注前,碎石道床已经达到稳定工作状态,在强度(保证承受和传递列车荷载)及稳定性(保持轨道框架的几何形状和尺寸)方面,聚氨酯固化道床类似有砟道床,但又吸取了整体道床结构的优点,通过阻止道砟颗粒之间的相对错动及减小道砟颗粒接触点(面)上的应力,延缓道床的残余变形积累,减少道床的维修养护工作量[2]。因此可将聚氨酯固化道床应用于重载铁路桥梁及隧道、沙漠线路和多风沙区域线路,可以减少维修工作量,提高运输能力和行车安全性;应用于高速铁路的高架车站、城镇、郊区及长大钢桥时,能够降低行车噪声,从而创造良好的社会效益和经济效益,是一种极有开发前景的新型轨道结构形式。

1 道床浇注施工技术研究现状

聚氨酯固化道床浇注施工需要消耗大量原料,而这种原料对于环境温度、空气湿度都较为敏感,因此施工过程中,对原料储存有较高要求[3]。并且原料在存放时,容易出现分层现象,因此在使用之前,需要对原料进行搅拌,保障施工质量。

目前国外的聚氨酯固化道床施工还处于试验阶段,只在德国等少数国家进行了短距离试验段施工,没有形成规模,施工过程中所用原料量较少。国内聚氨酯固化道床施工量较大,但是现有的聚氨酯固化道床浇注设备中,储料系统较为简单,多使用吨桶和料桶,没有维温加热功能,在气温较低时,无法保障原料温度,会导致原料出现变质的情况。原料使用前往往需要人工搅拌,效率较低,无法满足大规模聚氨酯施工要求。因此,需要设计一套具有加热维温功能、可进行原料流动循环的大型储料系统,能够实现原料的自动供应,保障聚氨酯浇注施工的效率和质量。

2 储料系统总体设计

聚氨酯固化道床施工设备储料系统主要包括罐式集装箱和料罐加热系统、原料循环供应系统、控制系统4部分。整套储料设备可以放置在铁路平车上[4],与前端用料设备采用管路连接,为其提供原料供应。储料设备整体布局见图1,循环供应系统放置在料罐出料口前端,与料罐用软管连接,系统控制柜放置在料罐侧面,用于控制料罐加热系统、循环供应系统等。

图1 储料设备整体布局

2.1 罐式集装箱

罐式集装箱是将储料罐安装在标准6.096 m(20 ft)集装箱框架内部,方便吊装、运输,还可以摆放、锁定在铁路平车上[5]。料罐容积22 m³,上面安装有浮球式液位计、压力传感器、温度传感器,用于检测料罐内原料液位、压力、温度等参数。料罐加料口、出料口和进气口都安装在料罐端面下部,方便与外部设备连接,加料管道和进气管道从料罐内部延伸到料罐顶端,防止料罐内原料回流。料罐分内胆、外壳两层结构,中间填充有保温材料,确保良好的保温性能[6]。

2.2 料罐加热系统

由于聚氨酯施工原材料在温度过高/低时会发生变质,并且长时间存放后会产生沉淀结晶,而内盘管式的加热方式会导致加热盘管周边原料温度过高,并且料罐内部难以清洗维修,因此采用料罐外加热方式更为适宜[7]。在罐体圆形内胆外侧均匀铺设电加热带作为料罐加热介质,加热带蛇形排列的铺在料罐内胆外壁上,使用固定锁钉和高温胶带固定,并且在料罐内外胆间填充保温材料实现料罐保温。储料罐加热带布置见图2。

图2 储料罐加热带布置

在料罐内部安装多个液体温度传感器,加热过程中可对罐内液体进行检测,当液体温度达到预设值后,控制系统采用变频控制的方式,自动调节加热器加热功率,实现罐内液体保持恒温。

2.3 加热系统参数

确定加热系统功率,要考虑料罐散热量和原料温升所需热量。首先应计算容器罐体的表面积,并根据保温层材料、厚度和介质所维持的温度,可知每平方米的散热量,再通过计算得到罐体的总散热量Q[8]。

式中:Q为罐体的总散热量;k为保险系数;q为每平方米散热量;s为容器罐体的表面积。

还需要计算出原料温升所需功率。

式中:Kw为加热所需功率;m1、m2为料罐内胆、原料重量;c1、c2为料罐内胆、原料比热容;T为温差;h为加热时间。

通过计算出料罐散热量和加热原料所需功率,可以得出加热系统总功率。

式中:P为加热系统总功率。

2.4 原料循环供应系统

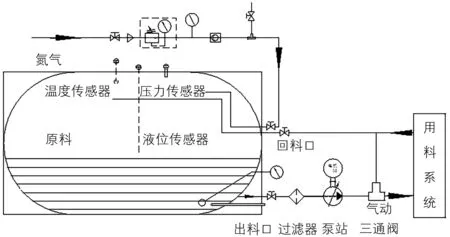

供料泵站将原料从料罐中抽出,通过气动三通阀的管道转换作用,能够实现原料的循环或者供应。原料供应的同时,对料罐补充纯净的氮气,保证罐内外压力平衡,还可以防止原料与空气中的水分发生反应。供料管道上安装有压力传感器,实时监控管道内部液体压力,当出现压力超高时,控制系统可以自动停止泵站运转,防止因原料管道不畅通导致的爆管现象。原料循环供应系统示意见图3。

图3 原料循环供应系统示意图

2.5 控制系统

储料系统的控制器采用PLC编程控制,用于监控料罐温度、压力、液位等关键参数,并对加热系统、循环供应系统进行自动控制。控制界面见图4、图5。可以设定料罐温度、液位、压力上下限,自动调节料罐状态,还与前端用料系统对接,实现原料自动供应。

图4 控制系统控制界面

图5 控制系统参数设置界面

3 结束语

针对聚氨酯固化道床施工的特点,提出一种专门用于聚氨酯固化道床施工的储料系统。采用罐式集装箱的储料方式,保障施工现场原料储备充足,并且便于安装在铁路通用平车上;储料系统设计了智能料罐加热系统,能够对原料进行加热,保障在低温环境下聚氨酯固化道床施工顺利进行;原料循环供应系统的设计,能够根据施工用料需求,自动调整工作状态,保证原料及时供应的同时,还可以提高原料加热效率;智能控制系统能够实时监控料罐、管道的各项参数,控制原料的补给、供应、加热、循环等,实现储料系统的自动控制,保障施工效率。

与现有设备相比,聚氨酯固化道床的施工设备储料系统储料能力强、操作方便,能够实现施工中原料的智能管理,提高施工效率,保障施工质量,对聚氨酯固化道床的顺利推广应用有重要意义。