在役管线大修自动除锈设备的设计与实现*

贾 超

(中国石油天然气管道科学研究院有限公司, 河北 廊坊065000)

0 前 言

我国于20 世纪70 年代建设的石油管道, 其防腐层大多采用石油沥青[1], 经过40 多年的运营使用, 管道防腐层已达到设计寿命[2], 出现全面老化状态, 部分管道已出现腐蚀甚至严重腐蚀[3], 从而严重影响管道的运行安全, 因此通过防腐层大修, 延长埋地管道使用寿命, 确保管道安全平稳输油[4]。 而防腐层大修前的首要核心环节就是管道除锈[5], 但国内外在役管线防腐层大修除锈中, 大都采用人工作业模式[6], 不仅效率低下, 而且在管道不停输运行状态下还会带来很大的安全隐患[7]。基于此, 本研究以管道大修中的除锈环节为切入点, 研究设计了一套针对在役管线的自动除锈设备, 为管道大修实现机械化作业奠定基础。

1 国内外管道防腐层大修除锈方式

目前, 国外管道除锈大多采用人工作业模式, 作业效率低, 施工人力成本高, 尤其在对大管径管道除锈时, 作业难度大, 甚至有重大安全隐患[8]。 大直径管道防腐层人工除锈作业现场照片如图1 所示。

图1 大直径管道防腐层人工除锈作业现场照片

在国内, 管道补口作业已实现机械化除锈,尤其以中石油管道局研究院的环保型密闭除锈设备为代表[9], 如图2 所示。 该除锈设备机械化程度高, 可完全替代手工除锈, 改善作业环境, 减轻劳动强度[10], 但目前仅限于机械化补口作业时对焊接管口进行除锈。 而对于管道大修这样的系统性修复, 国内还是采用手工喷砂除锈或者手工磨砂轮除锈的方式, 目前还没有机械化的施工设备。

图2 国内管道防腐层除锈作业现场照片

2 管道防腐层自动除锈设备设计

2.1 机械设计

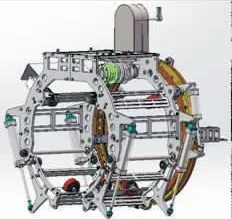

管道防腐层自动除锈设备三维模型如图3 所示。 设备的主要组成包括机架、 回转圈、 回转支撑装置、 辅助支撑装置、 开合机构、 回转驱动装置、 机架锁紧装置及喷砂枪头等。

图3 管道防腐层自动除锈设备三维模型

设备整个机架采用航空铝材料, 既保证了坚固性, 又减轻了设备质量。 其机械原理为: 先将回转圈用回转支撑装置和辅助支撑装置安装在机架上, 回转支撑装置和辅助支撑装置由支架、 滚轮和靠轮组成, 可通过简便调节来达到支撑和导向的目的, 并可调节回转圈与管道的同轴度; 辅助支撑装置可以手动离合, 实现与回转圈的接合与脱离; 打开开合机构使回转圈下部张开, 将整个设备套在钢管起始位置; 通过机架锁紧装置将整个装置固定在管道上(水平管道可省略, 倾斜管道必须锁紧); 回转驱动装置固定在机架上,并通过驱动链轮与回转圈啮合; 回转圈由回转支撑装置和辅助支撑装置引导, 在回转驱动装置的驱动下沿钢管周向做180°往复旋转运动, 运动的同时带动2 个喷砂枪头往复旋转, 在供气系统和喷砂系统的作用下实现除锈。

2.2 控制系统设计

2.2.1 控制系统组成

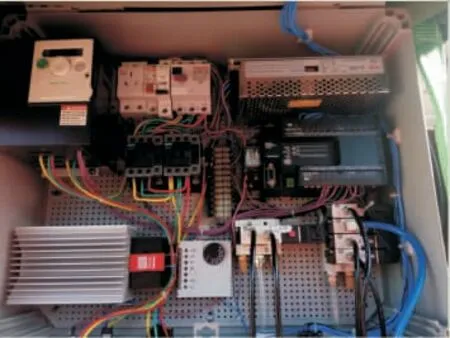

控制系统由PLC 主控单元、 变频单元、 显示单元、 供电单元、 气动单元、 无线遥控单元及加热单元组成, 如图4 所示。

图4 管道自动除锈设备控制系统照片

(1) PLC 主控单元。 PLC 选用欧姆龙系列,共有20 个输入点及20 个输出点, 采用继电器输出方式[11]。 利用PLC 作为控制器, 取代传统纯接触器和继电器控制模式, 增强了系统稳定性[12],提高了抗干扰能力, 而且可通过编程方便、 快捷地满足不同的工艺要求[13]。

(2) 变频单元。 使用施耐德变频器[14], 对机架的旋转速度进行变频控制, 在难除锈段速度慢一点, 在易除锈段速度快一点, 从而实现除锈速度可控。

(3) 显示单元。 采用触摸屏进行本地控制,取代原来的按钮及开关方式的传统控制模式, 一方面可以消除按钮及开关长期暴露在外所带来的失灵隐患, 另一方面通过触摸屏可以对设备参数进行监控并报警, 比如电机过流、 过压等。 最后, 可以利用触摸屏上的人性化界面修改变频器、 PLC 参数等, 既保护了PLC 程序, 又能使操作人员根据工艺要求便捷修改相关数据[15], 触摸屏控制界面如图5 所示。

图5 控制系统触摸屏控制界面

(4) 气动单元。 可通过PLC 控制不同的电磁阀, 进而分别作用于不同类型的气缸来实现机架抱紧动作和喷砂气路开合等。

(5) 无线遥控单元。 引入无线遥控[16], 实现本地及远程两种并行的控制模式, 通过远距离操控, 可以让作业人员远离作业区, 最大程度地保障了人身安全(尤其为大管径或沟下作业)。

(6) 加热单元。 通过加热控制可以保障该控制系统在-40 ℃的极寒条件下稳定运行, 提高了耐低温特性。

2.2.2 控制系统程序设计

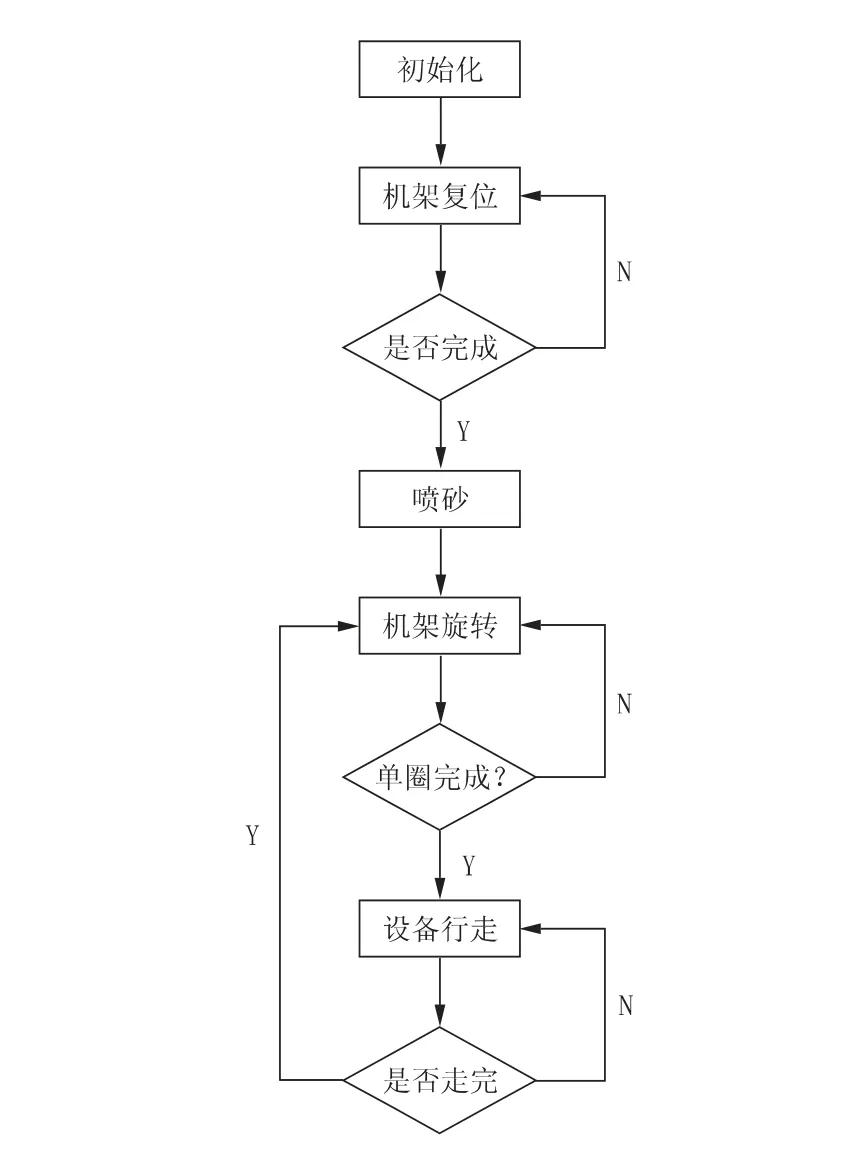

利用欧姆龙编程软件Cx-Programmer 编写程序[17-18], 具体分为旋转电机程序、 电磁阀控制程序、 初始化程序、 清洗程序、 排料程序和喷涂程序, 程序流程如图6 所示, 部分程序如图7 所示。

图6 控制系统程序流程

图7 控制系统部分程序示例

3 设备运行试验

采用设计的管道自动除锈设备对Φ711 mm管道进行了大修除锈试验验证, 现场照片如图8所示。

图8 管道大修自动除锈试验现场照片

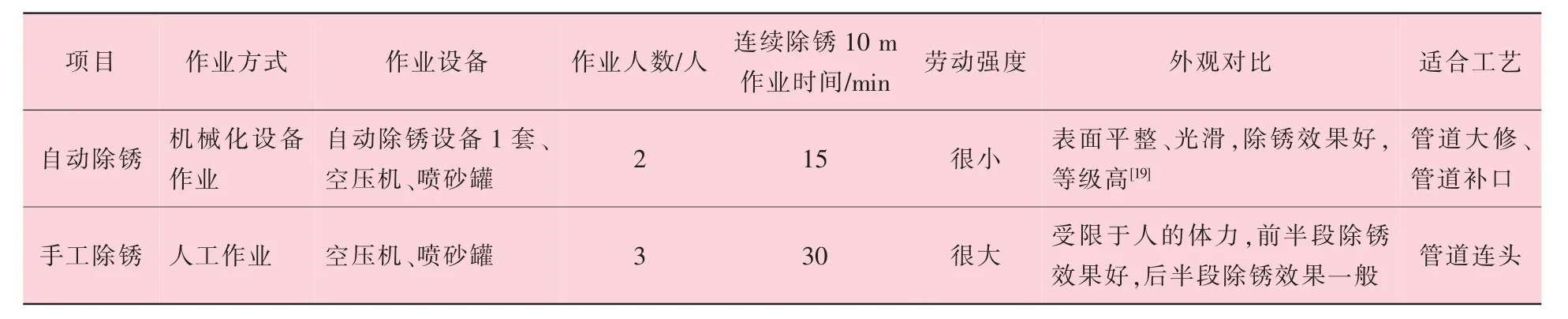

将设计的自动除锈设备和传统手工喷砂作业进行了对比, 结果见表1。 由表1 可以看出, 自动除锈设备相比人工除锈有以下优势:①作业人数少, 人力成本低; ②作业效率高,劳动强度小; ③除锈效果一致性很好, 并不会因为人的体力限制, 而降低除锈质量。 同时,自动除锈设备也有其应用的局限性。 该设备适用于平缓或浅丘地带的连续性大修作业, 不适合小修小补的离散作业模式, 且施工管道坡度不能大于15°。

表1 自动除锈设备与传统手工喷砂作业对比

4 结束语

管道大修自动除锈设备的开发解决了传统手工作业效率低下、 安全风险大的问题, 尤其对于在役长输管道, 可以大大降低施工人员的劳动强度, 减小用工成本, 保证除锈质量, 对我国管道大修的机械化发展具有重要的意义。