基于激光位移原理的电梯曳引轮曳引条件分析*

崔靖昀,陈建勋

(广东省特种设备检测研究院珠海检测院,广东珠海 519002)

0 引言

随着城市化进程的不断推进,电梯越来越成为人们工作生活中不可或缺的交通工具。我国已经成为全球最大的电梯制造国、销售国和使用国。据统计,到2019年底,我国电梯拥有量已经达到709.75万台[1],电梯保有量和年增长率均居世界首位。曳引驱动垂直电梯是应用最为广泛的电梯类型,该类电梯通过曳引系统为电梯运行提供垂直牵引力,电梯运行过程中通过曳引轮提供的曳引力带动钢丝绳提升轿厢,使电梯上下运行。曳引轮是电梯曳引系统的核心部件,在电梯长期运行过程中,受钢丝绳摩擦、外来异物干扰或曳引轮自身材质问题的影响,曳引轮轮槽将发生磨损[2-3]。尤其是对于部分老旧电梯,曳引轮磨损达到一定程度时将改变电梯的曳引条件,降低安全性能。曳引轮磨损导致曳引轮槽型尺寸发生改变,进而影响其曳引能力。电梯在不同工况下应该满足不同的曳引条件,否则将导致电梯无法提升轿厢,或发生冲顶、蹲底等故障或事故[4-5]。因此,对曳引轮轮槽磨损状况及曳引条件进行评估,对于确保电梯安全运行,保障乘客生命财产安全具有重要意义。

电梯检验过程中,借助相关尺寸测量工具或装置对电梯曳引轮磨损状况进行检测时,通常只能得到曳引轮深度方向不均匀磨损程度数据[6-8]。而曳引轮槽磨损不仅影响到磨损深度,同时也会影响到轮槽角度、切口角度等特征尺寸,这些特征尺寸的改变将直接导致轮槽当量摩擦因数和曳引系数发生改变,进一步影响曳引能力,甚至破坏曳引条件[9]。激光位移传感原理可应用于微小轮廓尺寸的非接触检测[10-11],借助于激光位移传感器可将该检测原理应用于曳引轮轮槽轮廓数据的检测,经数据分析可得出曳引轮特征角度尺寸,并为进一步计算曳引能力,进行曳引条件分析提供数据基础[12-13]。

本文结合电梯标准GB 7588-2003《电梯制造与安装安全规范》[14](下文简称GB 7588-2003),分析了电梯在装载工况、紧急制动工况和轿厢滞留工况下应满足的曳引条件;介绍了基于激光位移原理的曳引轮槽尺寸检测方法,以某一半圆形轮槽曳引轮为研究实例,通过该检测原理进行轮槽数据提取,计算出轮槽角度,对不同工况下曳引条件进行分析,进而对该曳引轮槽磨损状况进行评估。

1 电梯应满足的曳引条件

参考GB 7588-2003 附录M[14]中曳引条件的规定,为便于分析,定义曳引条件判断值Q:

式中:G为反映曳引轮轮槽曳引能力大小的曳引系数,为无量纲系数;S为曳引轮两侧钢丝绳中所受拉力的比值,计算时其值应不小于1。

G可表示为:式中:α为钢丝绳在曳引轮上的包角,单位为rad;f为当量摩擦因数,与曳引轮-钢丝绳间摩擦因数和轮槽特征角度有关。

S可表示为:

式中:T1为曳引轮两侧钢丝绳所受拉力的较大值;T2为曳引轮两侧钢丝绳所受拉力的较小值。T1和T2的取值与电梯轿厢位置、轿厢装载量和运动状态有关。

在轿厢装载工况和紧急制动工况下,需满足的曳引条件为:

其中,装载工况下S的静态值应按轿厢装有125%额定载荷并考虑轿厢在井道的不同位置时的最不利情况进行计算,紧急制动工况下,S应按照空载轿厢位于最高层站进行计算[14]。

在轿厢滞留工况下,即对重压完全在缓冲器上,曳引机向轿厢上行方向旋转时应不能提升空载轿厢,该工况下需满足的曳引条件为:

电梯运行过程中钢丝绳包角一般不会发生明显变化,对G和S的影响较小。运行过程中若发生轮槽磨损,轮槽特征尺寸发生改变,将使当量摩擦因数发生变化,从而改变曳引系数。

2 轮槽尺寸检测

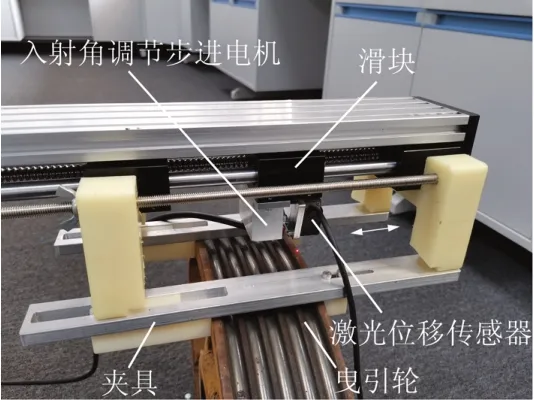

用激光位移传感器对某一半圆形轮槽曳引轮进行轮槽表面尺寸检测,如图1 所示。激光位移传感器与入射角调节步进电机相连,用于调节传感器激光发射方向,使之与轮槽表面垂直,提高测试精度。通过计算机系统控制另一步进电机使夹具上的滑块沿曳引轮轴线方向带动传感器运动,实现对轮槽的高度差数据提取。

图1 激光位移原理轮槽尺寸检测过程

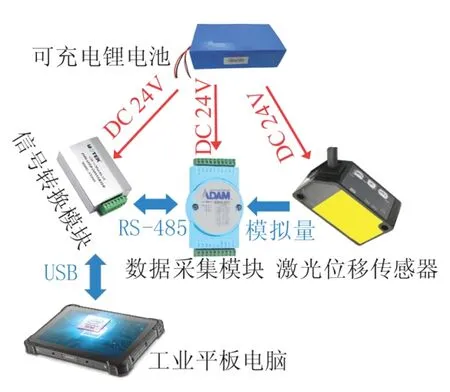

轮槽轮廓数据采集模块连接如图2 所示。激光位移传感器输出的模拟量信号由分布式数据采集模块采集,数据采集频率为150 Hz,数据采集模块以RS485 通讯方式并经数据转换模块向工业平板电脑实时发送传感器电压数据,传感器、数据采集模块和信号转换模块由DC 24 V可充电锂电池统一供电。

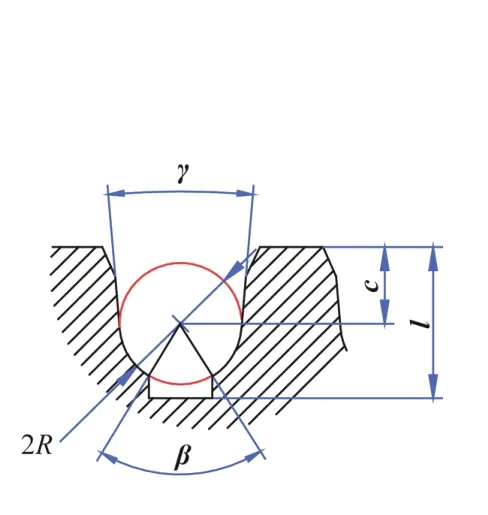

对于半圆形轮槽曳引轮,计算当量摩擦因数时需知道各轮槽的轮槽角度γ,即轮槽槽底拟合圆左右两侧切线的夹角。其定义如图3所示,槽底拟合圆半径为R,圆心距离轮槽边缘距离为c,拟合圆底部距离轮槽边缘距离为l,l和c可在一定程度上反映轮槽磨损深度,l和c改变时轮槽角度γ将同时发生改变。

图2 系统结构原理图

图3 半圆形轮槽特征尺寸示意图

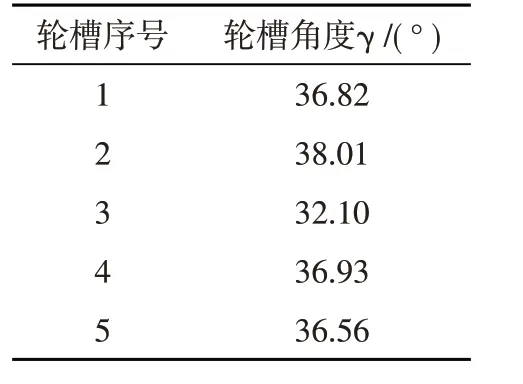

对获取的各轮槽数据进行分段,对槽底拟合圆切线散点数据进行线性拟合,根据两直线夹角解析几何计算方程计算出轮槽角度数据,结果如表1 所示,可知3 号轮槽的轮槽角度最小,磨损最严重。

表1 轮槽几何参数

3 曳引系数计算

半圆形轮槽相当于下部切口角度为0 的带切口半圆槽,其当量摩擦因数可表示为:

式中:μ为摩擦因数,装载工况下μ=0.1,额定速度为1 m/s的紧急制动工况下μ=0.091,轿厢滞留工况下μ=0.2。

根据表1中轮槽角度和摩擦因数计算得到3种工况下轮槽的当量摩擦因数,由于μ取值不同,同一轮槽在滞留工况、装载工况和紧急制动工况下的当量摩擦因数依次减小,磨损最严重的3号轮槽当量摩擦因数大于其他轮槽。由于轮槽磨损对钢丝绳包角几乎没影响[9],可认为钢丝绳包角为定值。由式(2)和式(6)可计算出各轮槽在不同工况下的曳引系数,结果如图4所示。不同轮槽在不同工况下的曳引系数变化规律与当量摩擦因数变化规律一致,3号轮槽的轮槽角度最小,曳引系数最大,其曳引能力最大。

图4 曳引系数

图5 电梯曳引系统简图

4 钢丝绳拉力比计算

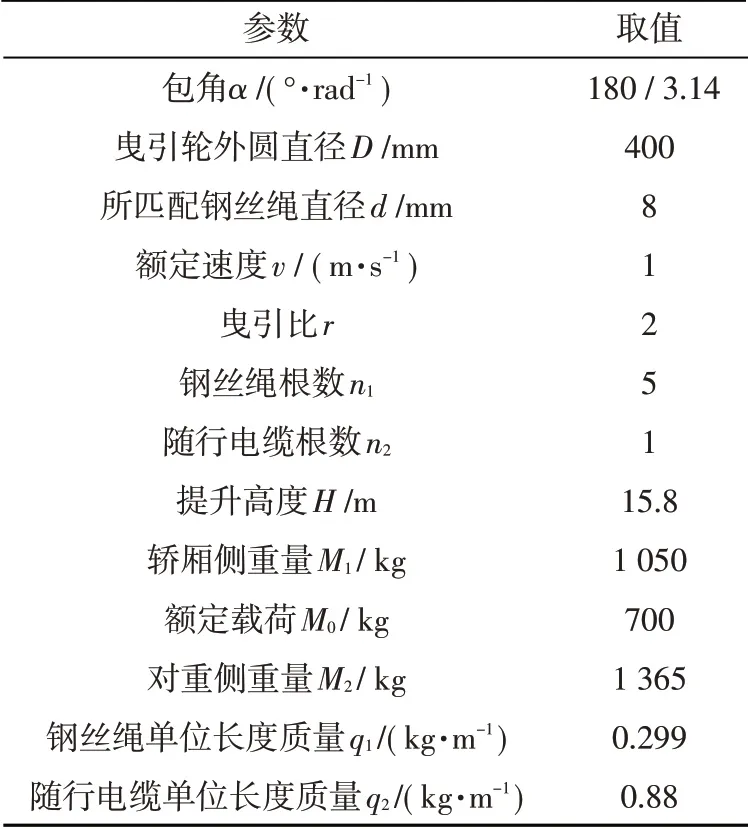

采用表2 中电梯参数进行钢丝绳受力分析,该电梯平衡系数为0.45,计算时考虑钢丝绳和随行电缆重量对曳引轮两侧钢丝绳拉力的影响,并忽略反绳轮质量,对应的电梯曳引系统结构如图5所示。为简化计算,假设曳引轮同一侧各根钢丝绳所受拉力一致,并忽略钢丝绳张力偏差对曳引条件计算的影响。

轿厢装载工况按轿厢装有125%额定载荷在井道底层进行计算,轿厢侧钢丝绳拉力计算时需考虑钢丝绳重量,单根钢丝绳所受静拉力为:

式中:W1为钢丝绳组总质量;g为重力系数,取值9.8 m/s2。

其中W1可表示为:

该工况下对重侧单根钢丝绳静拉力T2为:

表2 电梯参数

紧急制动工况下按照空载轿厢位于最高层站进行计算,轿厢制动减速度可按照缓冲器作用时减速度值a进行计算,此时对重侧单根钢丝绳所受拉力T1为:

式中:a为制动减速度,计算时取值0.5 m/s2。

该工况下轿厢侧单根钢丝所受拉力T2为:

式中:W2为随行电缆质量,可表示为:

对于轿厢滞留工况,对重完全压在缓冲器上,此时轿厢侧钢丝绳静拉力为:

对重侧钢丝绳所受拉力为钢丝绳自身重量:

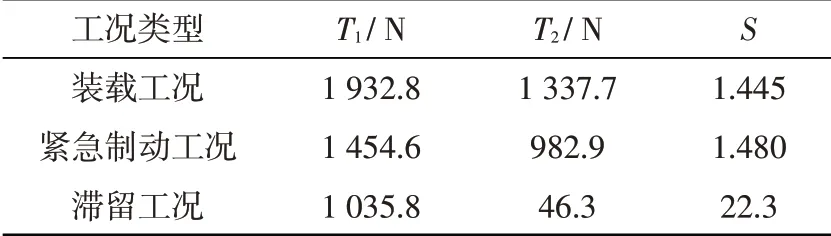

由式(7)~式(14)计算出3 种工况下曳引轮两侧钢丝绳受拉力情况,并代入式(3)计算出钢丝绳拉力比,结果如表3所示。

表3 不同工况下钢丝绳拉力计算结果

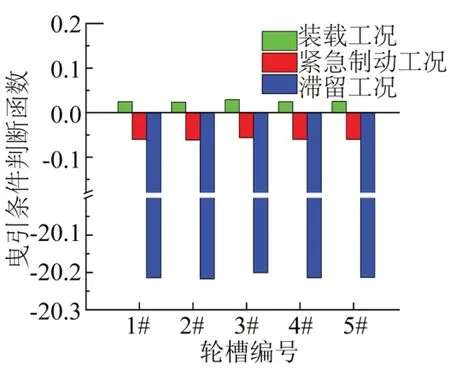

5 曳引条件分析

将各轮槽曳引系数G和钢丝绳拉力比值S代入式(1)计算出各轮槽曳引条件判断函数Q值,结果如图6所示。可知,在装载工况下Q>0,紧急制动工况和滞留工况下Q<0,所有轮槽均满足装载工况和滞留工况下的曳引条件,由于轮槽曳引系数过小而无法满足紧急制动工况下的曳引条件,紧急制动试验时极可能发生溜梯现象。根据GB 7588-2003 第M2.1.2条,任何情况下,减速度不应小于0.5 m/s2或0.8 m/s2,上述计算过程中根据式(10)计算钢丝绳拉力比时制动减速度取值为0.5 m/s2,由于钢丝绳拉力比与减速度正相关,若该取值条件下计算得到紧急制动工况下曳引条件得不到满足,则其他加速度下的紧急制动工况亦无法满足曳引条件。半圆形轮槽与钢丝绳绳接触面积大,有利于延长钢丝绳和曳引轮使用寿命,但相对于带切口半圆槽和V 型槽来说,半圆形轮槽曳引轮当量摩擦因数更小,曳引能力更低,在曳引电梯中更多地被用作导向轮或反向轮。

图6 各个轮槽的曳引条件判断函数

6 结束语

用激光位移原理可进行电梯曳引轮槽轮廓数据的提取,通过轮廓数据分析可计算出轮槽角度等特征槽形尺寸,进一步可对当量摩擦因数、曳引系数进行计算,结合曳引轮两侧钢丝绳拉力比可对GB 7588-2003规定的不同工况下曳引条件进行校核分析。通过上述方法对某一半圆形轮槽曳引轮进行曳引条件分析,结果可知,所有轮槽均满足轿厢装载工况和滞留工况下曳引条件,但不满足紧急制动工况下曳引条件。相对于其他型式轮槽,半圆形轮槽的曳引能力更小。