一种新型干式磁选机的抛尾试验研究*

汪建新,任明明,孔令辉

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

0 引言

我国的铁矿石资源分布广泛、丰而不富,低品位铁矿石占了很大的比重。目前国内铁矿选矿厂大多都采用“多碎少磨、能抛早抛”的原则,在磨矿前抛除大量合格的尾矿,使贫铁矿得到了预先富集,提高了选矿厂的处理能力、减少了选矿厂的磨矿能耗[1-2]。采用预选抛尾技术在增加贫铁矿资源利用率的同时,还能够降低铁矿石开采品位的要求,这符合我国铁矿石资源多为贫矿这一特点[3]。

干式预选抛尾技术不依赖水资源,在干旱缺水地区的贫铁矿富集方面有很好的应用和发展前景。内蒙古某铁矿选矿厂采用高效细碎设备,将破碎粒度降至4 mm以下,细碎后的产品中已有很大一部分脉石被解离出来。为减少磨选作业的处理量,提高后续入选铁矿石的品位,降低选矿厂的能耗,内蒙古科技大学设计研发了一种新型干式磁选机来解决细碎后脉石抛除出的问题[4-5],并开展了干式抛尾预选试验。通过试验验证了新型干式磁选机设计思路的正确性及可行性。

1 新型干式磁选机

1.1 设备结构

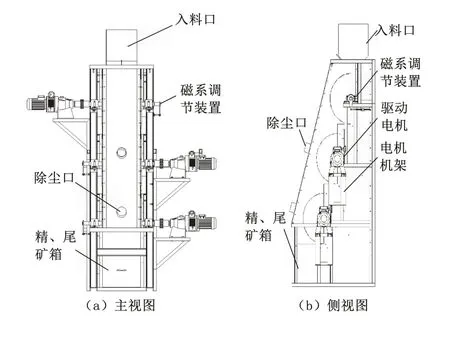

新型干式磁选机结构如图1 所示,主要由料斗、磁辊、导流板、机架、调速电机、分矿板、箱体等部件组成。

图1 新型干式磁选机结构图

整机由3 个模块化设计的单级分选机构自上而下阶梯状错位排布组成。设备最顶端为给料装置,用来控制进料量的大小。每一级分选机构都由驱动电机、半磁滚筒和磁系调节装置构成,通过螺栓固定于机架上;每一级滚筒都由独立变频调速电机驱动,设备的运行方式为磁系固定不动,由滚筒旋转带动物料进行分选,为了保证滚筒表面的磁场强度,筒皮采用了不锈钢材料;每一级滚筒上方都设置有供风装,气流的通入能够提高滚筒表面物料的松散度,使矿石颗粒产生分散效果,更有利于夹杂与磁性颗粒中的脉石抛除,实现非磁性物与磁性物的有效分离。

该新型干式磁选机可根据入选物料的性质对3 个不同磁场强度的磁辊自由组合、任意排布,实现了结构可变及单机多次选别的功能。其主要技术参数如表1所示。

表1 该新型干式磁选机主要技术参数

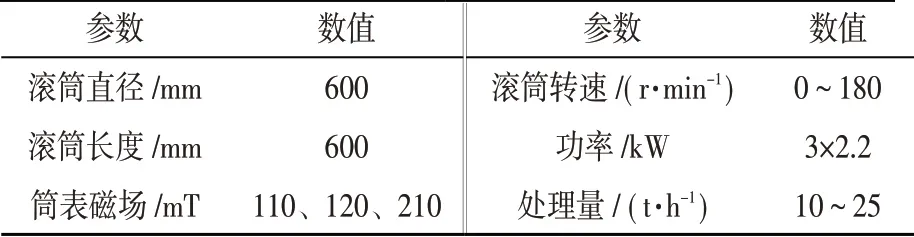

1.2 分选原理

矿石颗粒通过给料装置进入磁选机的一级分选腔内,磁性较强的颗粒在磁场的作用下吸附在磁辊表面,随着磁辊转动到无磁区域时会在重力及离心力的作用下脱离掉落至精矿收集箱内。磁性较弱的颗粒与非磁性颗粒由于无法吸附在磁辊表面,则会进入下一级磁场强度较大的分选腔内进行再次分选。矿石颗粒最终会在磁场强度最大的第三级分选腔内完成分选,非磁性矿物在磁场力、离心力、进风和除尘风力的共同作用下被有效的脱除,最终在尾矿口排出。分选原理如图2所示。

图2 新型干式磁选机分选原理图

1.3 磁系结构和磁场特性

磁系的结构决定了磁选机的磁场特性和磁场强度[6],根据磁选机的实际用途选择合适的磁系结构是设计磁选设备的关键部分。结合该新型干式磁选机主要用于低品位细粒级磁铁矿的预选抛尾作业这一特点,最终确定了新型磁选机为开放式磁系,磁极极性轴向同极且周向极性交替变化的磁路。该磁路使磁性矿物在分选区能够发生多次翻转,对脉石颗粒及其贫连生体的抛除效果更加明显,有利于提高精矿质量。该新型干式磁选机磁系的结构参数如表2所示。

表2 磁系的结构参数

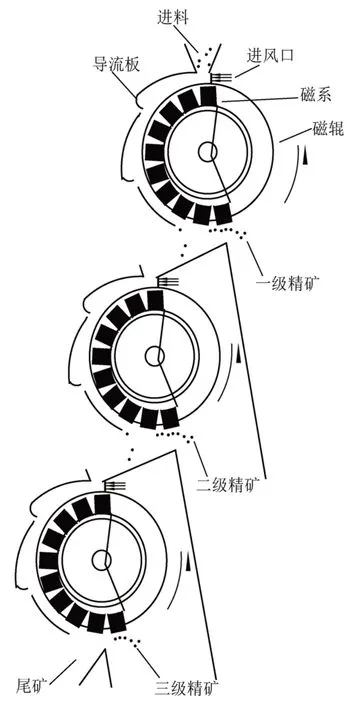

图3 所示为新型磁选机磁极表面不同距离的磁场强度,磁系外表面的磁场分布较为均匀、磁感应强度值的波动较小。此种磁场特性更加有利于细粒级物料的分选[7]。

图3 磁极表面不同距离的磁场强度

1.4 新型干式磁选机特点

(1)单机多次分选的设计在提高磁选机分选效率的同时能够使磁性颗粒与非磁性颗粒分离的更加彻底。

(2)轴向同极且周向极性交替变化的磁系设计,使磁性矿物在分选区能够发生多次翻转,对脉石颗粒及其贫连生体的抛除效果更加明显,有利于提高精矿质量。

(3)在物料的分选区域通入气流能够提高物料的松散度,增加矿石的分散程度,更有利用减少脉石的夹杂,提高分选的效果。

(4)3种不同磁场强度的滚筒相互配合,能够最大程度地减少分选过程中的磁性物的损失,保证磁性矿物的回收率。

2 干式抛尾试验结果及分析

2.1 试验矿样和平台

试验矿样来自内蒙古自治区包头市固阳地区某铁矿选矿厂经过超细碎后的矿石,其全铁品位13.51%,磁性铁品位3.98%,属低品位磁铁矿。若将细碎后矿粉直接入磨,不仅会增加后续选矿流程的处理量,使单位选矿成本增加;还会影响到最终产品的质量,对选矿厂的经济效益带来不利影响。又考虑到选矿厂处于干旱缺水地区的实际情况,故在细碎后磨矿前增加一次干式预选抛尾来解决此问题。

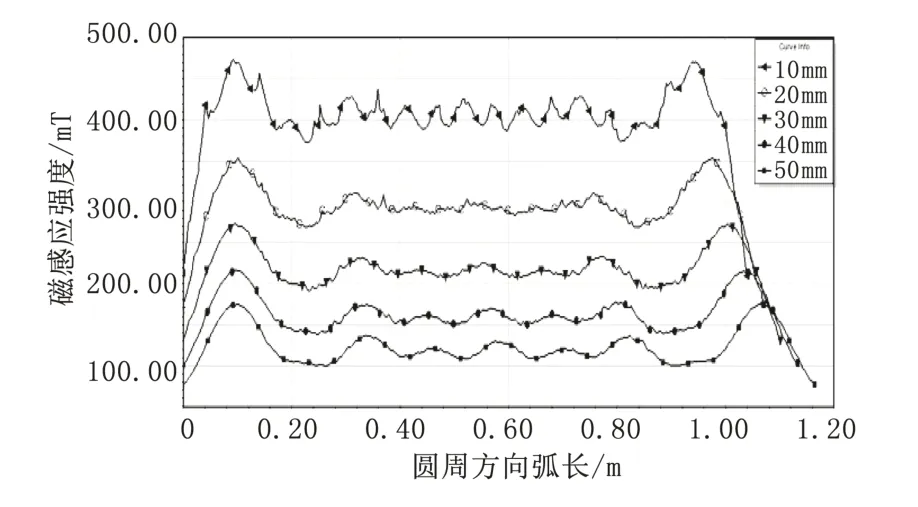

为验证新型干式磁选机的实际分选效果,依据新型干式磁选的设计原理加工出一台试验样机,搭建了干选试验平台,如图4所示。

图4 干选试验平台

2.2 滚筒转速试验及结果

滚筒转速是该磁选机可调节的主要参数,也是影响干式预选抛尾选别指标的重要因素。转速的改变主要影响矿物颗粒在分选区域所受离心力的大小。当滚筒转速过高时,矿物颗粒受到的离心力增大,可能会使一部分精矿无法吸附在滚筒表面而进入尾矿中,造成精矿回收率的下降;当滚筒转速过低时,可能会使脉石矿物及其贫连生体无法有效抛出,造成分选精矿品位的降低。因此,设置合理的滚筒转速区间及转速搭配方式对预选抛尾有重要的意义。

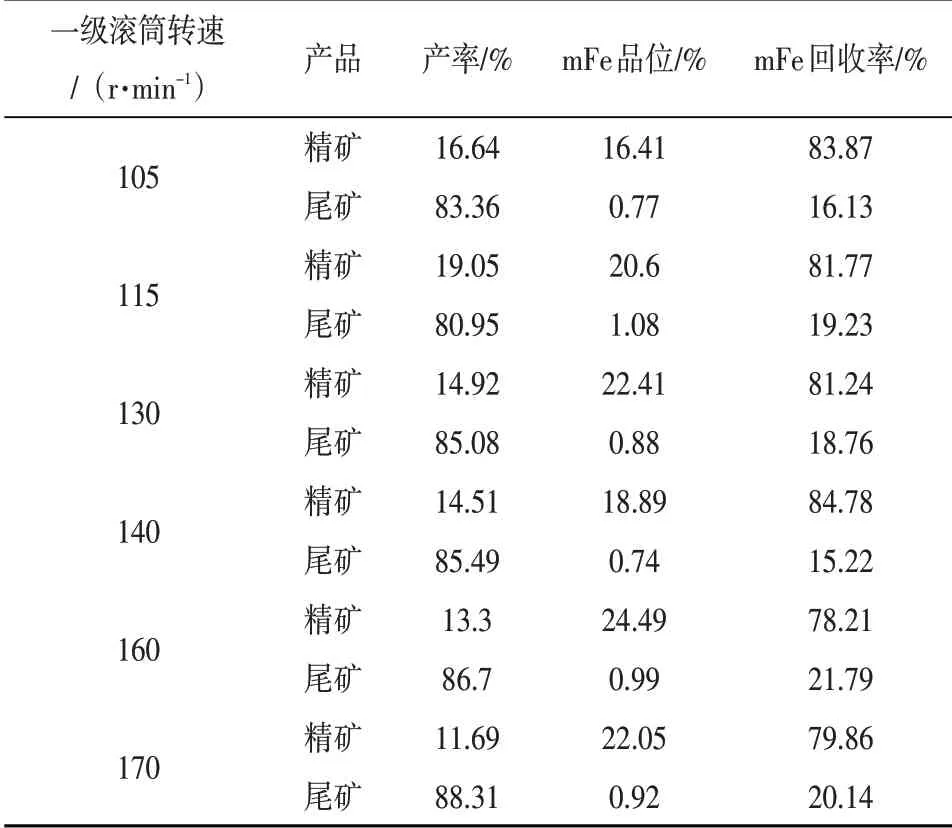

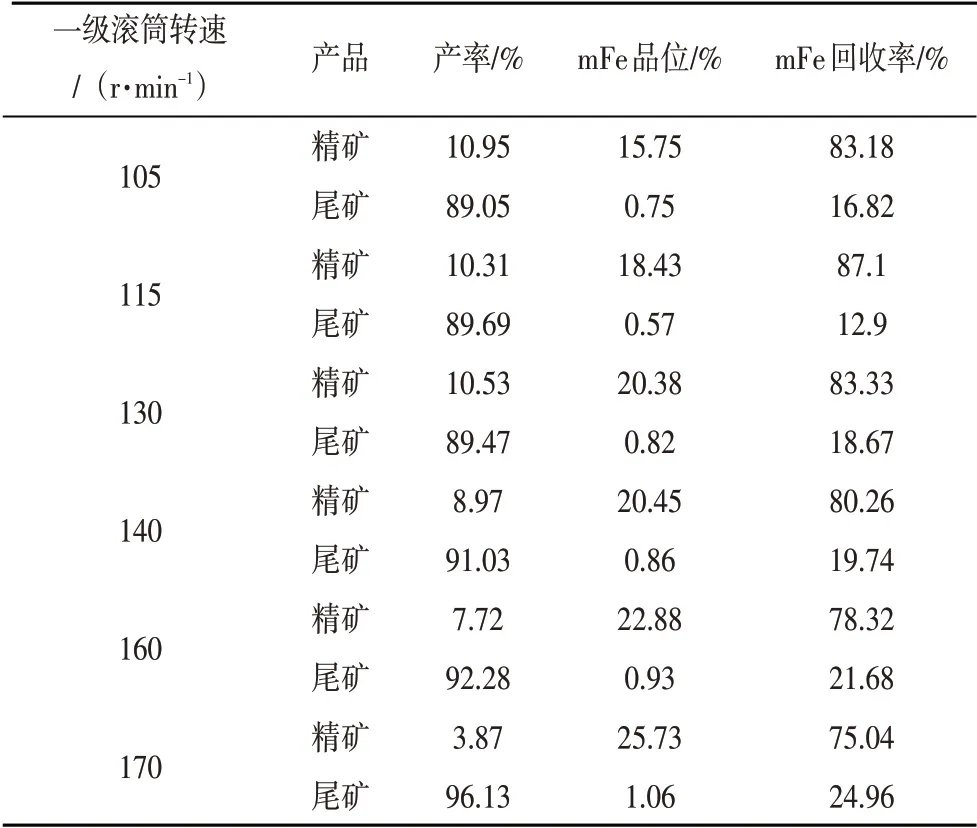

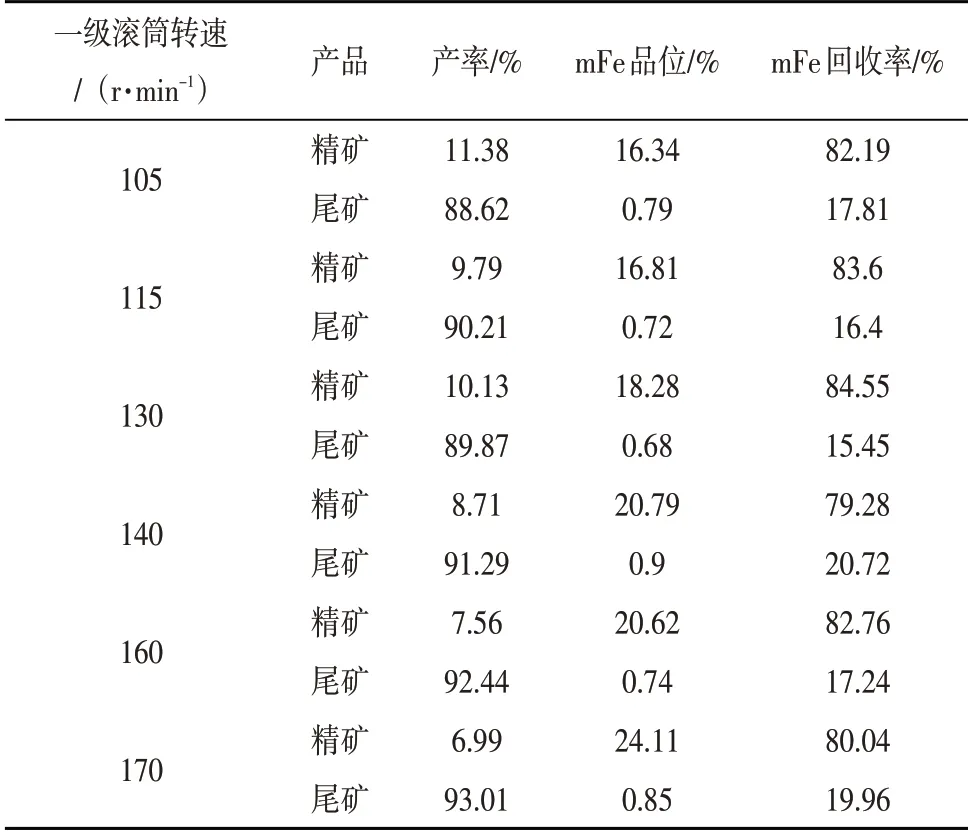

针对该新型干式磁选机多级滚筒串联的特点,设计了滚筒相同转速试验、滚筒升速试验(3 个磁辊的转速自上而下依次增加10 r/min)和滚筒降速试验(3 个磁辊的转速自上而下依次减小10 r/min),在3 个滚筒表面磁场强度为110 mT、120 mT、220 mT 时,对该选矿厂细碎至-4 mm 的原矿物料进行了预选抛尾试验,试验结果如表3~5所示。

表3 滚筒同转速干式抛尾试验结果

表4 滚筒降速干式抛尾试验结果

分析3 种转速搭配下的试验结果可知,滚筒转速的改变主要对分选指标中的精矿磁性铁品位和回收率产生影响。随着试验中滚筒转速的不断提高,原本吸附在滚筒表面的一部分磁性颗粒由于离心力的增大而脱离滚筒表面被甩入尾矿当中。因此,分选得到的精矿磁性铁品位虽然有所提高,但是抛除的尾矿中磁性铁品位也存在过高的问题,同时,过高的转速也造成了精矿回收率和产率不同程度的下降。

表5 滚筒升速干式抛尾试验结果

提前抛除合格品位的尾矿,最大程度地回收磁性矿物是选矿厂进行预选抛尾的主要目的,分选效果的优劣应重点考虑分选后尾矿磁性铁的品位和精矿磁性铁的回收率这两项指标。由表3 可知,当一级滚筒为140 r/min 时,分选后尾矿磁性铁品位0.74%、精矿磁性铁回收率84.78%为滚筒同转速条件下的最佳指标。由表4 可知,当一级滚筒为115 r/min 时,分选后尾矿磁性铁品位0.57%、精矿磁性铁回收率87.1%为滚筒降速条件下的最佳指标。由表5 可知,当一级滚筒为130 r/min时,分选后尾矿磁性铁品位0.68%、精矿磁性铁回收率84.55%为滚筒降速条件下的最佳指标。

综合比较3种不同转速搭配下的最优指标,确定了3级滚筒降速搭配为该新型磁选机较为合适的运行方式。在1级滚筒转速为115 r/min、2 级滚筒转速为105 r/min、3 级滚筒转速为95 r/min 时,经过一次分选可以抛除产率89.69%、MFe 品位0.57%的尾矿,精矿MFe回收率可达87.1%,该新型干式磁选试验样机的预选抛尾效果较好。

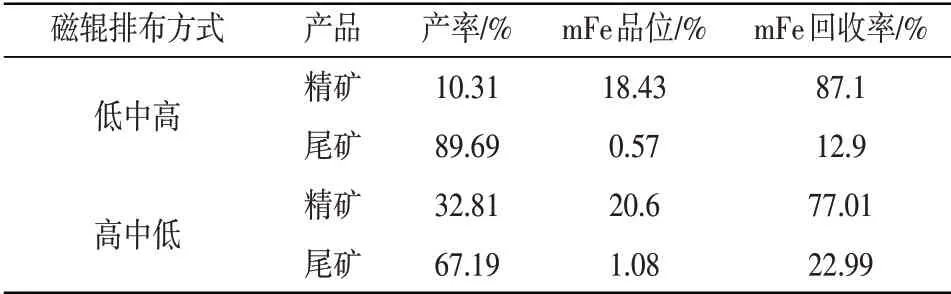

2.3 磁辊排布试验及结果

为探究试验样机另一项可调节参数磁辊排布对预选抛尾指标的影响。在转速试验结果的基础上,设定滚筒转速为降速搭配的方式,3级滚筒转速依次为115 r/min、105 r/min、95 r/min,对磁辊磁场强度自上而下为高中低和低中高两种情况下进行了对比试验,所得结果如表6所示。

表6 磁辊排布方式试验结果对比

试验结果表明,当改变磁辊排布方式为高中低后,经分选后的尾矿产率为67.19%、精矿MFe回收率为77.01%,较低中高排布时相比分别降低了22.5%和10.09%。同时,尾矿MFe品位这一指标也增加至1.08%。结合该磁选机的分选原理进行分析可知,当磁辊排布为高中低时,由于第一级磁辊的磁场强度过高,脉石及其贫连生体夹杂在磁性矿物当中被吸附至滚筒表面无法得到抛除而进入精矿区域。因此,造成了精矿产率的升高,磁性铁回收率的下降、尾矿磁性铁品位升高的现象。当磁辊排布为低中高时,第一级滚筒只捕收磁性较强的颗粒,更有利于其他磁性相对较弱的待分选物料颗粒进入磁场强度更高的二、三级磁辊进行分选。在此种排布方式下,不仅各级磁辊的利用率更高,而且磁性物与非磁性物分离的也更彻底。

综合滚筒转速试验与磁辊排布试验的结果分析,确定了新型干式磁选机采用滚筒降速搭配、磁辊低中高排布的方式运行预选抛尾效果最佳。

3 结束语

(1)该新型干式磁选机采用模块化设计,具有结构可变的特点,可根据入选物料的性质对3个不同磁场强度的磁辊自由组合、任意排布。多级滚筒串联实现了单机多次选别的功能,能够使磁性颗粒与非磁性颗粒分离的更加彻底。

(2)采用超细碎预选工艺的铁矿选矿厂在将矿石破碎至较细粒度后,矿石中有大量已解离的脉石存在,通过预选抛尾设备将其分离出来,可以大幅度地降低入磨矿石粒度,减少选矿厂磨矿能耗,在提高入磨品位的同时降低选矿成本,给选矿厂带来良好的经济效益。

(3)通过试验样机的预选抛尾试验初步验证了该新型干式磁选机设计思路的正确性和可行性。在给矿粒度-4 mm、TFe品位13.51%、MFe品位3.98%的条件下进行预选,可获得mFe 品位18.43%、回收率87.1%的预选精矿,抛除产率89.69%、mFe品位0.57%的尾矿,预选抛尾效果明显。