某铜钼钨矿石浮选分离试验分析探究

江钨控股集团江西浒坑钨业有限公司生产技术部测试中心 江西 吉安 343205

1 引言

以往钨矿的精选过程中往往损失了有价金属,造成了这部分金属的浪费,给企业经济效益带来损失。如果采用金属元素捕收剂来进行分离对伴生矿的浮选分离效果更好,同时对浮选的顺序进行优化,实现了复杂钨矿中多种金属的浮选分离效果。本文以江西铜钼钨矿石为试样进行了混合浮选分离试验,旨在提升铜钼钨矿石的浮选分离效果,提高金属资源利用率。在浮选分离试验过程中采用钨、钼、銅联合测定分析方法分别测定钨、钼、銅提高分析检测效率。

2 钨矿试样及试验方案

钨矿试样来源于钨矿毛砂。毛砂品位为三氧化钨:0.068,銅:0.052,钼:0.042。原矿中三氧化钨占黑钨矿总量的78.57%,三氧化钨占白钨矿总量的21.30%;原矿中硫化铜占铜矿总量的91.88%;原矿中硫化钼占钼矿总量的97.67%。此外,原矿中还有少量氧化钼,占钼矿总量的2.43%。

主要试验设备:锥形球磨机、浮选机(单槽、挂槽)

主要试验试剂:水玻璃、BK546活化剂、BK204起泡剂、丁基黄药捕收剂、硫化钠、煤油、自来水。

本试验采用的分离方式是混合浮选。即先对矿样进行研磨,然后对研磨后的混合矿进行混合浮选,分离得到钨精矿和铜钼混合精矿。之后再对铜钼混合精矿浮选,分离得到高精钼矿、高精铜矿。

为了获得最佳的试验参数,对试验参数或试剂进行了单一指标的优化试验。通过对试验参数或试剂进行指标优化,得到最佳的参数或指标,在上述参数指标条件下,对铜钼混合精矿再磨两次后进行浮选分离抑制剂试验。对铜钼混合精矿试样加入不同浓度的硫化钠,观察抑制剂对铜钼精矿中目标元素的回收率影响,优化硫化钠用量。

钨矿试样,试验尾矿中钨、钼、銅采用联合测定分析方法。

称取试样0.5克(-200目)预先于底部铺0.5克无水碳酸钠30毫升铁坩埚中于750摄氏度马弗炉中熔融至红色流体,冷却后将产物置于250毫升烧杯进行水浸取,然后100毫升容量瓶中定容,直到溶液澄清。采用硫氰酸盐光度法测定钨。采用硫脲-硫氰酸盐光度法测定钼。采用原子吸收光度法测定銅。

3 试验结果分析

根据试验参数或指标优化的试验结果,找到金属损失最小或回收率最高的试验参数或指标。在磨矿细度为-0.075mm,且质量占总量的89%条件下;在BK546活化剂添加量为1010g/t条件下;在水玻璃加入量为95g/t条件下;在铜钼混合精矿的再磨细度为-0.039mm,且质量占总量的82%条件下,铜钼混合精矿中钨的损失率最小。在丁基黄药捕收剂加入量为100g/t条件下,铜钼硫化矿的回效率最佳。

基于上述试验参数及条件,向浮选分离试样中加入硫化钠,观察硫化钠对结果的影响,见表1。

依据表1,硫化钠的浓度从300g/L升高到2100g/L时,铜矿受到硫化钠的抑制效果最强,铜的回收率从70.1%降低到3.6%;钼矿受到硫化钠的抑制作用最小,钼的回收率在87.8%和90.0%之间,整体变化不大;钨矿受到硫化钠的抑制作用居于中间,钨的回收率从55.7%降低到3.7%。当硫化钠浓度超过1500g/L时,金属回收率几乎没有显著变化。为此,本实验中以1500g/L为硫化钠用量。

采用铜钼混合浮选,分离铜钼钨的分离方法进行试验。试验流程如下:在研磨后的矿样中加入BK546活化剂、丁基黄药捕收剂、BK204起泡剂,对铜钼混合矿进行两次粗选,然后向粗选后的矿样中加入丁基黄药捕收剂、BK204起泡剂,对铜钼混合矿进行两次扫选,得到钨精矿。铜钼混合粗选一次后,对矿样再次研磨,然后向研磨后的矿样中加入水玻璃、丁基黄药捕收剂、BK204起泡剂,对铜钼混合矿进行两次精选。向精选后的产物中加入水玻璃、硫化钠、煤油,得到钼粗矿和铜钼混合物。向钼粗矿中加入水玻璃、硫化钠,精选六次,得到钼精矿。向铜钼混合物中加入水玻璃、硫化钠、煤油,扫选两次,得到铜精矿。

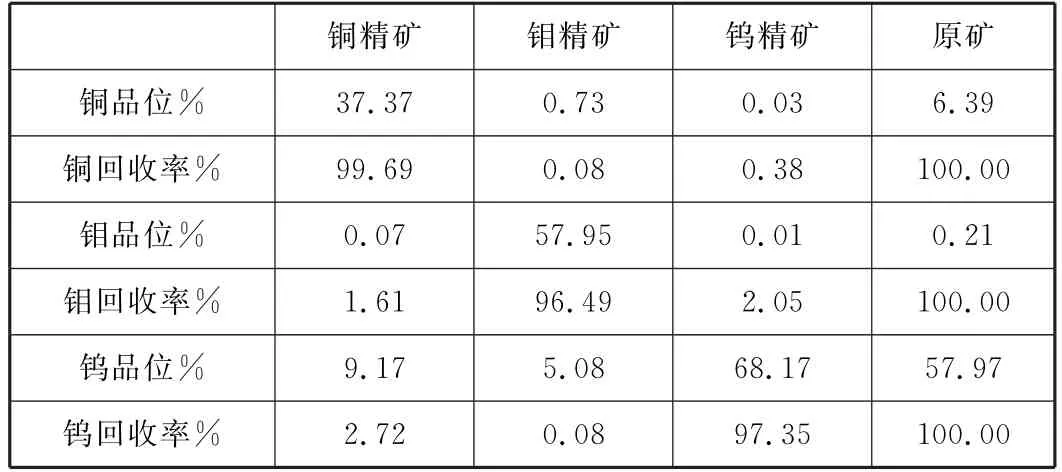

金属矿的品味和回收率见表2。

表1 不同硫化钠浓度条件下的浮选分离效果

表2 矿样浮选分离结果

4 结论

本文对铜钼钨矿样品采用铜钼混合浮选的方法进行了试验。试验中采用了高效活化剂,并对试验试剂参数进行了优化,获得了目标矿较好的回收率,值得参考借鉴。