焊丝强度对超高强钢焊接接头组织与性能影响研究

吴志文,胡学文,王承剑,牟祖茂,石东亚

(马钢股份公司技术中心 安徽马鞍山 243003)

近年来,节能环保、绿色制造理念全面实施,工程机械行业对钢材高强度、轻量化的要求越来越高[1]-[3]。目前国内对抗拉强度1000 MPa及以上超高强钢的需求急剧增大。热轧超高强钢通过增碳、微量合金元素(Nb和Ti)合金化,并通过控轧控冷工艺提高强度,使其具有良好综合力学性能。但由于碳当量较高,其淬透性较高,以致在焊接过程中粗晶区中易出现马氏体,在热应力及组织应力下易发生断裂。同时热轧超高强钢主要以相变强化(铁素体+马氏体)来提高强度,焊接过程中细晶区及不完全相变区相比于普通高强钢软化更为严重[4]-[5]。因此相比于普通高强钢,热轧超高强钢焊接性下降更加明显。本文采用三种不同等级的焊丝来焊接热轧超高强钢,研究不同强度焊丝对超高强钢焊接接头组织与性能的影响,综合考虑强韧性指标,在低强匹配的基础上,提供焊接工艺参数与焊丝的推荐值,为实际焊接提供参考。

1 试验材料及方法

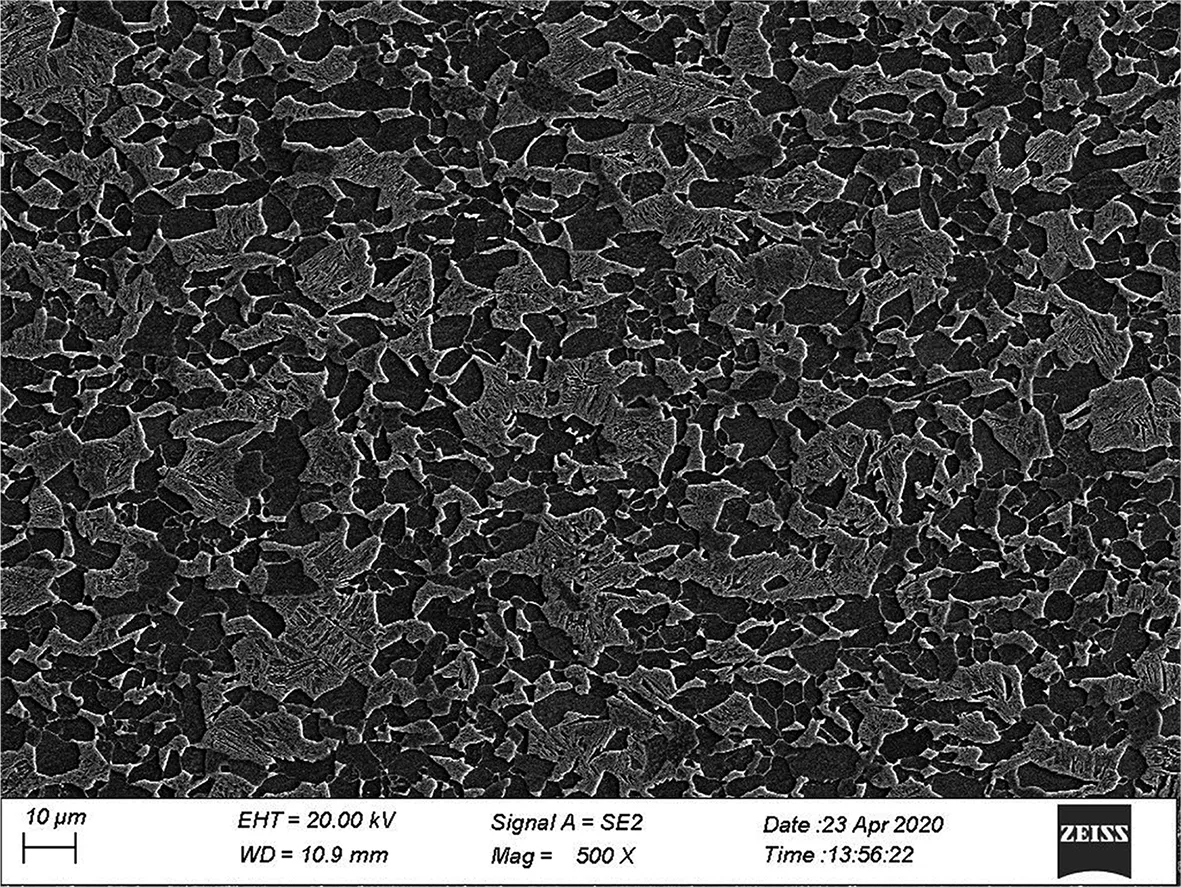

采用厚度4 mm的热轧超高强钢钢板,显微组织如图1所示。可以看出,组织为铁素体+马氏体,马氏体体积分数约占60%。母材超高强钢和试验焊丝的化学成分如表1所示,母材超高强钢和试验焊丝熔敷金属的力学性能如表2所示。可以看出,热轧超高强钢采用Nb、V、Ti微合金化成分设计,未添加Cr、Mo、Ni等贵重合金元素,成本较低。通过控轧控冷手段,母材抗拉强度达到1200 MPa。

图1 母材显微组织

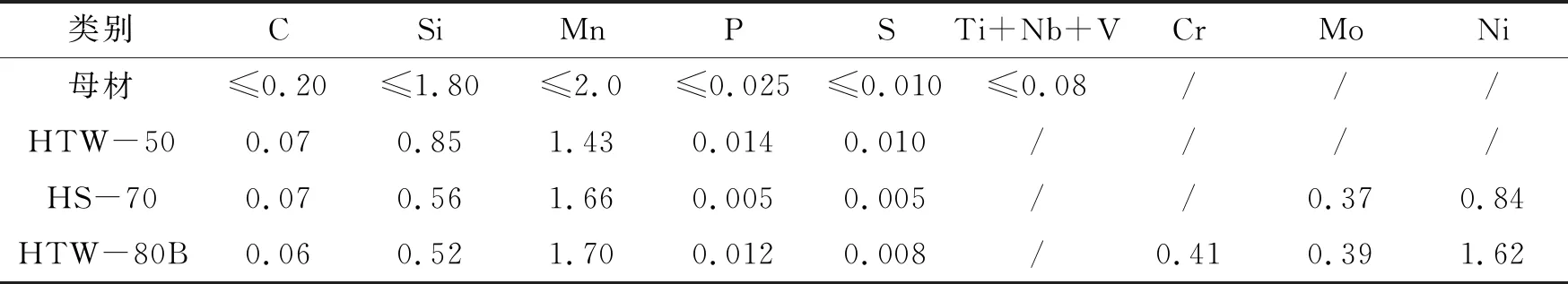

表1 母材和焊丝的化学成分(质量分数,%)

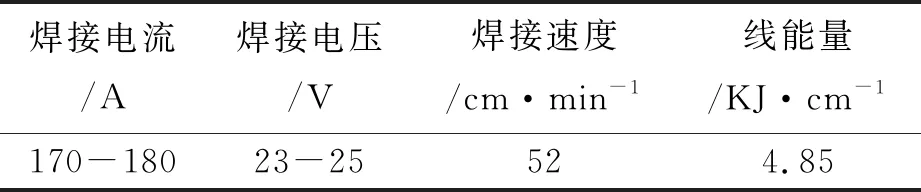

母材边部进行打磨清理。焊机为YD-500KR型气体保护焊机,焊接方法为气体保护焊,保护气为20%CO2+80%Ar,焊接参数如表3所示。

表2 母材和焊丝熔敷金属的力学性能

表3 焊接工艺参数

遵照焊接接头力学性能检测相关国家标准,焊接接头拉伸试样平行段宽度为25 mm,焊缝轴线位于拉伸试样中间部位。正弯试样尺寸为30 mm×150 mm。拉伸与正弯试样余高部分通过砂轮机去除。在焊接接头不同位置取样加工成尺寸为2.5 mm×10 mm×50 mm的冲击试样,冲击试验温度为-20 ℃。通过硝酸酒精溶液腐蚀焊接接头横截面,观察显微及硬度检测。

2 试验结果及分析

2.1 显微组织

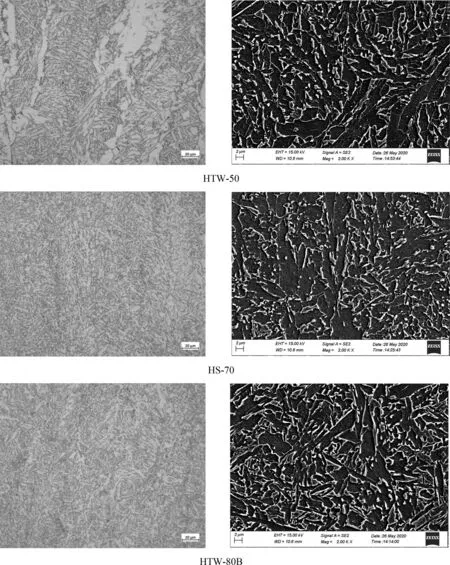

图2为三种焊丝HTW-50、HS-70和HTW-80B焊接超高强钢形成的焊缝组织。可以看出,HTW-50焊丝焊缝组织主要为晶界上生成的粗大先共析铁素体及晶内生成的针状铁素体,HS-70焊丝焊缝组织主要为粒状贝氏体+少量铁素体,HTW-80B焊丝焊缝组织主要为粒状贝氏体。随着焊丝等级的提升,焊缝硬相组织逐渐增多。

图2 焊缝组织

相同母材采用相近焊接工艺时,焊丝化学成分是焊缝组织的决定因素。HTW-50焊丝无合金元素,HS-70焊丝为Mo-Ni合金系,HTW-80B焊丝为Cr-Mo-Ni合金系,HTW-80B焊丝相比于HS-70不仅增加了0.41%左右的Cr,而且Ni含量翻倍(由0.84%增加到1.62%)。Cr是扩大γ相区元素,能显著降低奥氏体起始转变温度。Ni是奥氏体稳定化元素,在高温时,会与γ-Fe形成无限固溶体[6]。冷却时需要更大的驱动力,奥氏体才会发生转变,通常以增大过冷度的方式来实现。此时,起到降低奥氏体起始转变温度的效果。因此添加了Cr或Ni,先共析铁素体这种高温组织的转变受到抑制,并且易在较低的温度生成粒状贝氏体。因此,焊丝强度逐渐升高的过程中,焊缝组织先共析铁素体逐步消失,硬相组织贝氏体逐渐增多。

2.2 焊接接头性能分析

2.2.1 焊接接头强度与硬度

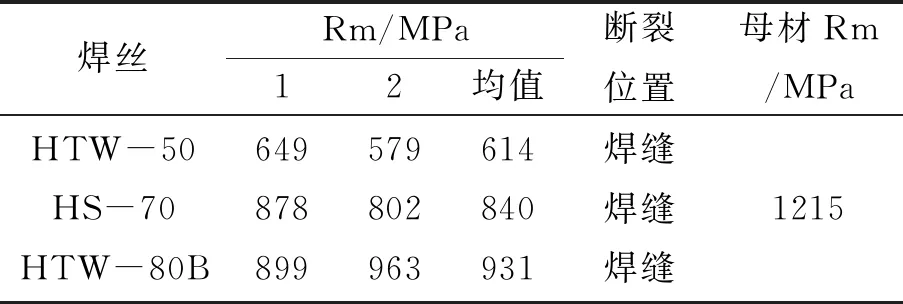

表4为焊接接头拉伸性能。可以看出,随焊丝强度升高,抗拉强度从614 MPa逐渐增至931 MPa,但均远小于母材强度,所以均断在焊缝位置。相比于HTW-50焊丝,HS-70与HTW-80B焊丝的抗拉强度平均分别提高226 MPa、317 MPa。HTW-50焊丝的焊缝组织为先共析铁素体和针状铁素体,使焊缝具有较低的抗拉强度,当出现粒状贝氏体时,抗拉强度逐渐增大。焊缝组织完全为粒状贝氏体时,抗拉强度达到最大。

表4 焊接接头拉伸性能

图3为超高强钢焊接接头横截面的硬度分布曲线。可看出,随焊丝强度逐步升高,焊缝显微硬度由224 HV1逐渐增至265 HV1,均低于母材硬度。相比于HTW-50焊丝,HS-70与HTW-80B焊丝焊缝显微硬度平均分别提高30 HV1、41 HV1,并且,这两种焊丝焊缝显微硬度较接近。HTW-50焊丝焊缝组织主要是先共析铁素体,为软相组织,硬度最小。HS-70焊丝焊缝出现大量硬相组织粒状贝氏体,硬度增至254 HV1。HTW-80B焊丝焊缝组织全为粒状贝氏体,硬度达到最高值。

图3 焊接接头硬度分布曲线

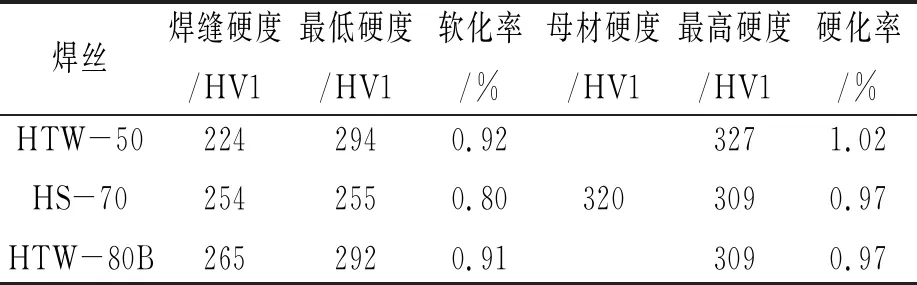

表5为焊接接头热影响区软硬化程度。可以看出,3种强度焊丝热影响区均出现不同程度的软化现象,软化率在0.80~0.92%范围内。由于此次焊接试验线能量数值较小,粗晶区降温过程的冷速较快,存在轻微程度的硬化现象。

表5 热影响区软硬化程度

2.2.2 焊接接头冲击韧性与塑性

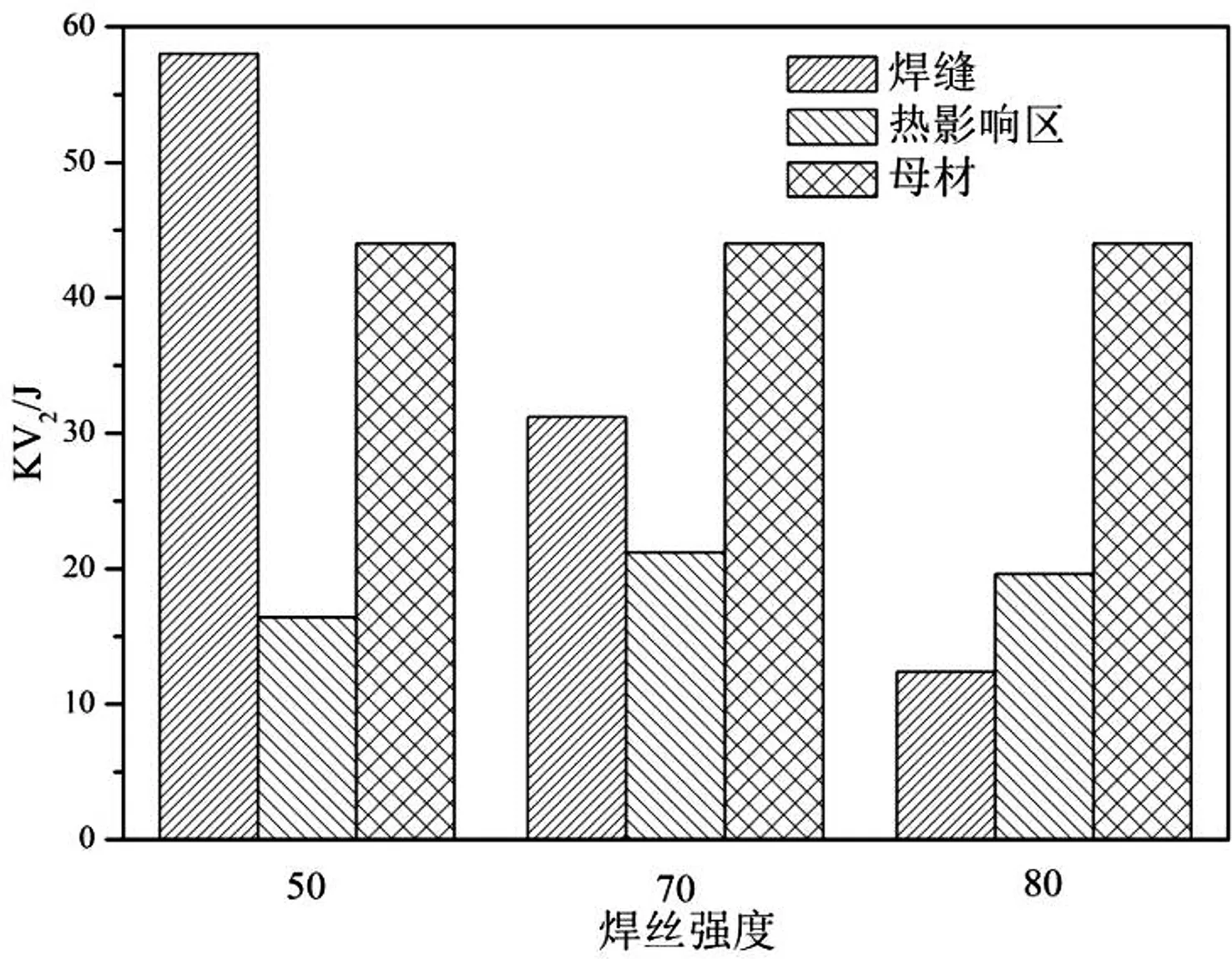

图4为焊接接头不同部位的-20 ℃冲击功结果。可看出,随焊丝强度升高,焊缝区冲击功从58 J下降至12.3 J。ER50-6焊丝焊缝冲击功高于母材,HS-70与HTW-80B焊丝焊缝冲击功均低于母材。热影响区冲击功均低于母材。HTW-50焊丝焊缝组织为先共析铁素体+针状铁素体。针状铁素体可以把奥氏体分隔成多个部分,阻止裂纹扩展。因此,冲击功最高,并且高于母材。当出现粒状贝氏体时,韧性下降。

图4 焊接接头冲击性能

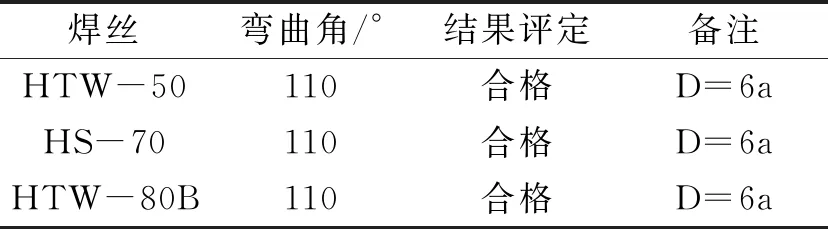

表6为焊接接头的正弯试验结果。可看出,焊接接头110°冷弯(D=6a)合格。

表6 焊接接头弯曲性能

3 结论

采用3种不同强度级别的焊丝对热轧超高强钢进行焊接,研究焊接接头的强韧性匹配问题,结论如下:

在低强匹配基础上,随着焊丝强度的升高,焊缝组织由先共析铁素体+针状铁素体逐渐转变为粒状贝氏体+少量针状铁素体,直至最后的全部粒状贝氏体。

随着焊丝强度的升高,硬质相粒状贝氏体逐步增多,焊缝硬度由224 HV1增至265 HV1;冲击功由58 J降至12.3 J。焊接接头抗拉强度由614 MPa增至931 MPa,均断裂在焊缝。

在低强匹配基础上,综合塑韧性来看,热轧超高强钢的焊接工艺为:焊接电流170 A-180 A;焊接电压23 V-25 V,焊接速度为52 cm·min-1,选用HS-70焊丝。