氧化还原法去污对核电站上充泵安全影响的试验研究

崔向前, 张雪峰

(中国辐射防护研究院,太原,030006)

段淙凯

(海南核电有限公司,海南 昌江,052700)

我国能源行业标准《压水堆核电站一回路系统及设备化学去污导则》[1]4.1节中规定:“核电厂在运行一段时间以后,一回路管道、设备及堆内构件表面放射性核素的沉积导致辐射水平升高。在役检查、维修、换料、事故处理、改建及退役操作时,为降低工作人员照射剂量,方便设备处理、处置,应进行去污。”

上充泵是核电站安全运行中的关键设备之一,其主要作用是:正常工况下向反应堆冷却系统提供含硼酸溶液的上充水;维持冷却剂系统的水溶液量并抑制化学腐蚀物的浓度;为主泵提供机械密封的注入水;事故工况下向反应堆冷却系统提供含硼水[2-3]。运行过程中,上充泵的表面会沉积或沾染放射性物质和污垢,对核电站的安全运行带来一定影响,因此需要定期对上充泵表面进行去污。

《压水堆核电站一回路系统及设备化学去污导则》[1]5.2.3节对压水堆核电站在役设备去污时部件材质的安全影响评估有明确的限值。上充泵作为一种可更换的一般部件,在一次去污完成后,其最大腐蚀量应不大于24 g/m2,且不发生晶间腐蚀、应力腐蚀和其它腐蚀。因此,本文针对核电站上充泵常用的钢材,采用超声联合柔和氧化还原法,以高锰酸钾+氢氧化钠溶液为氧化剂,草酸+柠檬酸溶液为还原剂,进行不同氧化/还原剂浓度、不同反应温度、不同反应时间对平均腐蚀量的影响。

1 材料和方法

1.1 试验材料和主要仪器设备

选取马氏体不锈钢(型号:Z5CND13.04)和奥氏体不锈钢(型号:Z8CNDT812)为试验对象。将材料加工为15 mm×15 mm×2 mm的样片,镜面抛光处理后,用1%的稀硝酸去除表面残余氧化物等污垢,超声除去残余硝酸后,晾干备用。所用的化学试剂有高锰酸钾(天津市科密欧化学试剂有限公司,分析纯)、柠檬酸(天津市江天化工技术股份有限公司,分析纯)、草酸(天津市江天化工技术股份有限公司,分析纯)、氢氧化钠(天津市科密欧化学试剂有限公司,分析纯),试验中所使用的水均为实验室自制的超纯水(电阻率>18 MΩ/cm)。

数控超声波清洗器,型号KQ-500DE,昆山市超声仪器有限公司;电子天平,型号XPE205,梅特勒托利多仪器有限公司;金相显微镜,型号K2008H,塞克数码科技开发有限公司;扫描电子显微镜(SEM),型号JSM-7900F,日本电子仪器有限公司;扫描电子显微镜能谱仪(EDS),型号Flatquad 5060F,德国布鲁克仪器有限公司;X射线衍射仪,型号Empyrean,荷兰帕纳科仪器有限公司。

1.2 试验方法

(1) 影响因素试验

在超声(频率30 Hz,功率密度27 W/dm3)作用下进行氧化试验和还原试验。氧化试验使用柔和弱氧化试剂(高锰酸钾+氢氧化钠);还原试验采用弱酸还原试剂(草酸+柠檬酸)。分别进行溶液浓度、反应温度和反应时间三因素对两种不锈钢材料表面腐蚀作用试验。

(2) 氧化还原全流程试验

根据影响因素试验的结果,选择溶液浓度、反应温度和反应时间,将两种不锈钢样品先进行氧化试验,随后进行还原试验,获得氧化还原全流程对两种不锈钢材料表面腐蚀作用的结果。

(3) 核电现场上充泵去污验证

利用氧化还原全流程试验结果选择的配方和工艺流程,对某核电站上充泵进行去污试验,获得去污前后上充泵主轴外观以及不同部位的剂量率数据,同时利用挂片试验获得去污过程中腐蚀程度数据。

2 试验结果与讨论

2.1 影响因素试验结果与讨论

2.1.1溶液浓度

(1) 氧化过程

根据邬强等的研究结果,在65 ℃~75 ℃温度下开展去污试验较为合适[4],因此,本研究中选择70 ℃为基点温度开展相关试验。将两种不锈钢样品置于不同浓度的高锰酸钾+氢氧化钠(试剂的质量分数分别为:0.10%+0.10%,0.25%+0.25%,0.40%+0.40%,0.60%+0.60%,0.80%+0.80%)混合溶液中反应4 h。

结果表明:反应后的样品与初始样品质量没有显著差异;0.10%+0.10%溶液中反应后样品表面出现新沉积物;其他样品表面无明显变化。

在实际应用中应避免新沉积物的产生,同时根据目前核电站一回路在役去污配方多采用质量分数不大于0.50%溶液的原则[5],后续试验采用0.25%高锰酸钾+0.25%氢氧化钠溶液进行。

(2) 还原过程

将两种不锈钢样品置于70 ℃,不同浓度的草酸+柠檬酸(试剂的质量分数分别为:0.10%+0.10%,0.15%+0.15%,0.25%+0.25%,0.40%+0.40%,0.60%+0.60%)混合溶液中反应1 h,结果见图1。由图1可见,草酸+柠檬酸体系对两种不锈钢材料均造成了一定程度的腐蚀,随着混合体系浓度的增加,腐蚀量逐渐增加。在0.25%~0.40%范围内,腐蚀量增加相对平缓。结合实际工况,后续试验中采用0.25%草酸+0.25%柠檬酸体系进行。

2.1.2反应温度

(1) 氧化过程

将两种不锈钢样片放入0.25%高锰酸钾+0.25%氢氧化钠混合溶液中,在反应温度分别为50 ℃、60 ℃、70 ℃、80 ℃、90 ℃进行氧化反应4 h。试验结果显示,各温度下反应后样品的质量没有发生变化;表面均出现氧化层,氧化层的颜色随着温度变化。反应温度<70 ℃时,样品表面无显著变化;反应温度为80 ℃、90 ℃时,样品表面出现了明显的黄色沉积物。实际应用中,为提高试件表面污染沉积物被氧化的效率,同时避免样品表面出现新沉积物,选择反应温度60 ℃~70 ℃进行去污。

(2) 还原过程

将两种不锈钢样片放入0.25%草酸+0.25%柠檬酸混合溶液中,反应温度分别为50 ℃、60 ℃、70 ℃、80 ℃、90 ℃进行还原反应1 h,其反应后样品表面现象见图2。

由图2可见,当反应温度高于80 ℃时,样品表面出现沉积物,90 ℃时产生的沉积物更多;反应温度低于80 ℃时,样品表面与初始样品表面基本一致。

使用金相显微镜对样品表面进行观察的结果见图3。由图3可见,两种不锈钢钢材料表面未见点蚀坑,主要为均匀腐蚀;反应温度小于70 ℃时,样品表面的腐蚀均较浅;反应温度大于80 ℃时,样品表面的腐蚀较为严重。

图4给出了不同温度两种不锈钢材料的腐蚀量。由图4可见,腐蚀量均随着反应温度的增加而增加。低温下(<70 ℃)两种不锈钢的腐蚀量基本相当,腐蚀量约为0.785 g/m2;温度大于70 ℃,腐蚀深度显著增加(最大腐蚀深度约为5.495 g/m2),且马氏体不锈钢的腐蚀量略高于奥氏体不锈钢。

2.1.3反应时间

(1) 氧化过程

将两种不锈钢样片放入质量分数为0.25%高锰酸钾+0.25%氢氧化钠混合溶液中,70 ℃反应0.5、1、2、4、6 h。试验结果表明,各反应时间后样品质量基本不变,样品表面有细微的变化。反应时间<4 h,样品表面基本无变化;反应时间=6 h,样品表面出现黄色沉积物。在实际应用中,为了保证试件表面污染沉积物尽可能被氧化,同时避免新沉积物出现,氧化反应时间选择为2~4 h。

(2) 还原过程

将两种不锈钢样片放入质量分数为0.25%草酸+0.25%柠檬酸混合溶液中,70 ℃反应0.5、1、2、4、6 h,其腐蚀量见图5。

由图5可知,在不同时间下,两种不锈钢的总体腐蚀趋势相当;随着反应时间增长,其腐蚀量也逐步升高;反应时间2~4 h时,马氏体与奥氏体的腐蚀量趋于一个平台区,随着浓度进一步的升高,腐蚀量进一步升高,后续选择2 h开展相关试验。

2.2 氧化还原对腐蚀的影响

根据上述的各因素在氧化阶段和还原阶段对两种不锈钢材料腐蚀情况,选择质量分数为0.25%高锰酸钾+0.25%氢氧化钠混合溶液作为氧化过程的反应液,在超声作用下,70 ℃反应4 h;然后超声清洗10 min;随后将氧化并清洗后的样片放入质量分数为0.15%草酸+0.15%柠檬酸、0.25%草酸+0.25%柠檬酸混合溶液中进行超声作用下还原反应,反应温度为70 ℃,反应时间为2 h;最后再在超声作用下清洗10 min。试验结果表明,在上述氧化还原工艺处理后,样品表面无沉积物且十分光亮,其表面形貌如图6所示。

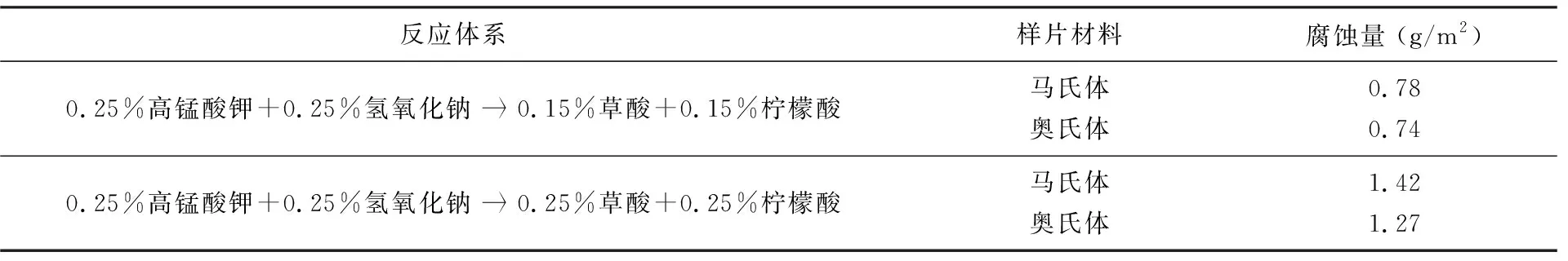

表1 两种钢材经过氧化还原后的平均腐蚀量

由图6可见,超声联合柔和氧化还原去污法对基材的腐蚀主要是均匀腐蚀,未见点蚀和晶间腐蚀。氧化还原工艺的平均腐蚀量列于表1。

由表1可见,两种浓度的氧化还原过程均会对不锈钢造成一定的腐蚀,但0.15%草酸+0.15%柠檬酸体系的平均腐蚀量不到1 g/m2,实际应用中可能会影响去污效果。因此,在实际应用中建议使用0.25%高锰酸钾+0.25%氢氧化钠混合溶液作为氧化反应液(反应温度70 ℃,反应4 h),0.25%草酸+0.25%柠檬酸混合溶液作为还原反应液(反应温度70 ℃,反应2 h),开展核电站上充泵的去污工作。

2.3 某核电站现场上充泵去污验证试验

根据实验室获得的试验数据和工艺流程,在超声作用下采用0.25%的高锰酸钾+0.25%氢氧化钠混合溶液作为氧化溶液,70 ℃下反应4 h;清洗后再在以0.25%的草酸+0.25%柠檬酸混合溶液作为还原溶液,70 ℃下反应2 h;对某核电站上充泵进行去污试验和平行挂片试验。

去污前后上充泵外观见图7所示。由图7可见,上充泵经过氧化还原去污后,其表面恢复了金属光泽。

表2列出了去污前后的剂量率测量值。由表2可见,去污效果良好。

从挂片试验结果看,整个去污试验过程样片的腐蚀量为1.44 g/m2,远小于《压水堆核电站一回路系统及设备化学去污导则》中所要求上限值,因此上述试验条件可满足核电站上充泵去污的要求。

3 结语

根据本文的试验结果,在超声作用下,使用0.25%高锰酸钾+0.25%氢氧化钠混合溶液作为氧化剂、70 ℃反应4 h,再以0.25%草酸+0.25%柠檬酸混合液作为还原剂、70 ℃反应2 h,进行上充泵去污工作,可以得出以下结论:

(1) 该去污方法会导致两种不锈钢的腐蚀,电镜扫描的结果显示腐蚀类型主要为均匀腐蚀,未发现晶间腐蚀、应力腐蚀和其它局部腐蚀;

(2) 整个氧化还原去污过程中的平均腐蚀量远小于《压水堆核电站一回路系统及设备化学去污导则》中的限值要求,去污后部件表面恢复状况良好;

表2 上充泵去污前后的放射性水平

(3) 该工艺操作流程简单且去污效果明显,是一种理想的核电站上充泵去污工艺。