核煤耦合循环汽轮机组设计可行性研究

赵海峰, 张小波, 王鑫, 高展羽

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

当前全球兴起的能源变革和转型对发电设备提出了新的要求, 发电装备的发展面临着推动绿色低碳发展和能源结构升级的新任务。 传统燃煤发电污染重、 煤耗高, 核电虽然节能减排, 但核电汽轮机成本投入高, 循环效率低, 经济性低。在新一代高效机型基础上, 利用核能与燃煤耦合循环技术, 全新研究开发了核煤耦合循环汽轮机组, 不仅提高了传统核电汽轮机的循环效率, 同时也相对降低了传统燃煤汽轮机的高煤耗、 高污染问题。

2 核煤耦合循环热力系统

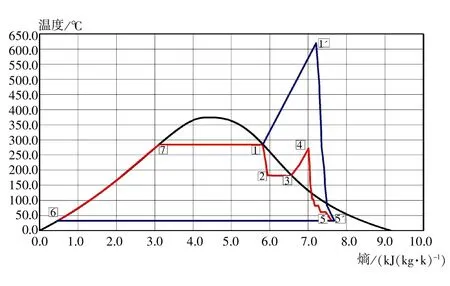

目前主流的大型发电用反应堆所产生的蒸汽均为饱和蒸汽, 如图1 所示, 其循环过程为1-2-3-4-5-6-7-1, 其主要吸热段为7-1, 吸热温度为主汽压力对应的饱和温度, 相对来说, 整体循环效率较低, 一般为37%~38%。 同时, 主蒸汽为饱和蒸汽, 其高压缸排汽点2 湿度已经较大(~10%), 必须采取汽水分离(2-3)和再热(3-4), 以及在低压缸内采取除湿措施, 以保证低压缸安全运行, 不可避免地增加熵增, 降低汽轮机经济性。

图1 循环温熵图

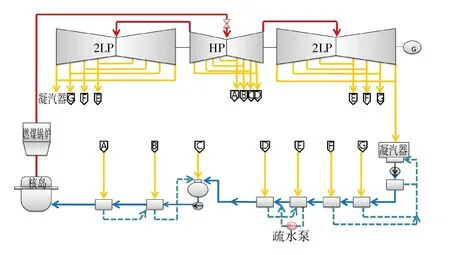

针对核电机组的不足, 本文提出了相应的核煤耦合循环, 利用燃煤烟气初温较高的优势, 将反应堆产生的饱和蒸汽由燃煤锅炉加热至火电循环温度(620 ℃), 再进入汽轮机做功, 其循环过程为图1 中1-1’ -5’ -6-7-1, 反应堆产生的饱和蒸汽1 进入燃煤锅炉吸热变为过热蒸汽1’, 之后进入汽轮机膨胀做功, 排汽5’ 进入凝汽器冷凝为饱和水6。 由于增加了1-1’ 吸热过程, 其平均吸热温度较一般核电循环显著提高, 其循环效率达到41%~42%。 同时, 由于其主蒸汽过热度较大,不需要进行再热和低压除湿, 排汽点5’ 湿度也低于一般核电排汽点5 的湿度, 从而可以获得较高的通流效率, 提高汽轮机经济性。 核煤耦合循环热力系统示意图如图2 所示。

图2 核煤耦合循环热力系统示意图

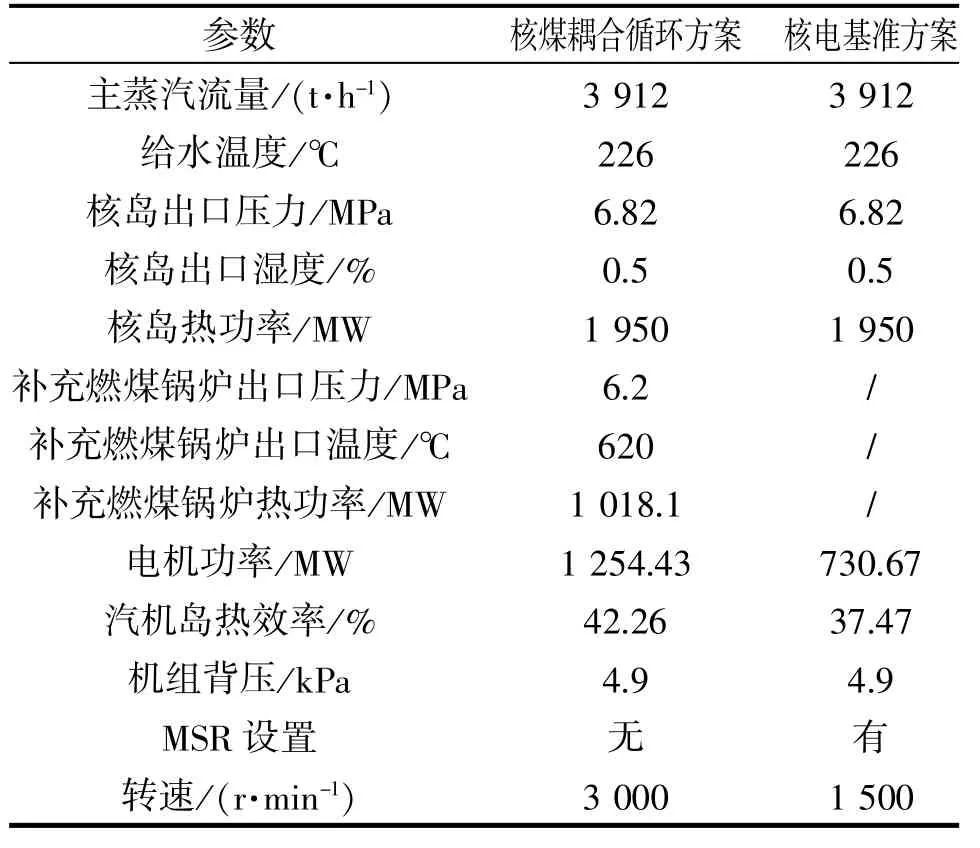

以730 MW 核电为例, 核煤耦合循环和一般核电循环主要热力参数见表1, 从表中可以看出,经过燃煤锅炉加热后, 机组循环效率由37.47%提高到42.26%, 经济性得到显著提升。

表1 核煤耦合循环主要参数对比

3 核煤耦合循环汽轮机组本体结构

根据核煤耦合循环汽轮机热力系统设计特点,汽轮机组的设计型式为单轴、 双支撑、 五缸八排汽、 凝汽式汽轮机。 机组由1 个双分流高压模块和4 个双分流低压模块组成, 高压模块位于机组中部, 两侧分别布置2 个低压模块, 机头布置前轴承箱, 内设主油泵、 保护系统部件等, 机尾布置盘车装置并与发电机连接。 高压、 低压通流均采用冲动式设计。 高压2×9 级, 低压4×2×5 级,低压末级动叶片采用钢制1 200 mm 末叶。 采用4组高压主汽调节阀, 就近布置于高压缸两侧, 新蒸汽在高压缸做功后分别通过两根联通管进入低压缸继续做功。 机组外形如图3 所示。

图3 核煤耦合循环汽轮机组外形图

3.1 滑销系统

机组滑销系统采用成熟可靠的多死点滑销系统。 5 个绝对死点分别位于高压缸与C 低压缸间轴承箱底部横向定位键与纵向导向键的交点处和A 低压缸、 B 低压缸、 C 低压缸、 D 低压缸进汽中心线附近的基架上。 汽轮机相对死点——推力轴承布置在B 低压缸与高压缸之间的轴承箱上。 滑销系统如图4 所示。

图4 核煤耦合循环汽轮机滑销系统示意图

采用上述滑销系统, 高压缸、 C 低压模块、 D低压模块的膨胀方式及通流间隙设计方法与东汽传统百万机组的中压缸、 低压缸完全一致, 成熟可靠; A 低压模块、 B 低压模块的设计方法也与其类似, 成熟可靠。

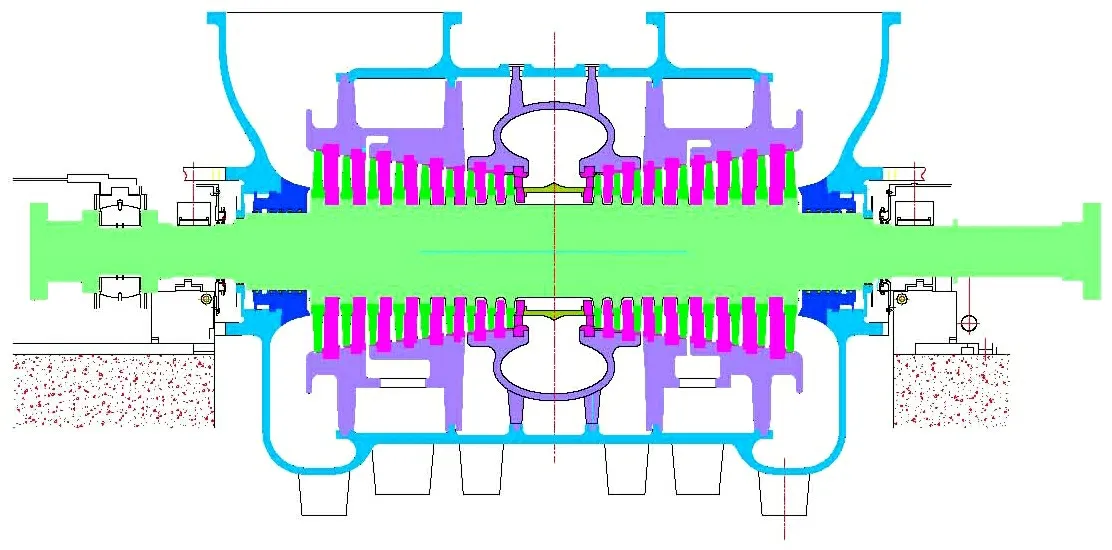

3.2 高压模块

核煤耦合循环汽轮机的主蒸汽压力温度与常规燃煤百万机组中压模块基本一致, 不同点在于主蒸汽体积流量较大约为常规燃煤百万机组中压缸进汽流量的1.5 倍。 故该模块的叶片通流设计以常规燃煤百万机组的中压模块为基础进行放大设计, 为冲动式、 双分流2×9 级, 采用东汽最新一代的冲动式设计技术, 有效保障通流效率。 本模块共设计4 段回热抽汽, 采用非对称抽汽的布置方式。 高压进汽温度达620 ℃, 排汽温度约为280℃, 进排汽温差接近340 ℃, 整体内缸结构已不适宜, 需采用双层汽缸, 内部采用内缸加持环结构, 合理设计高压模块温度场, 降低热应力。 高压模块材料选择采用东汽成熟的620 ℃等级材料体系, 有效保障高温机组安全可靠性。 高压模块纵剖面如图5 所示。

图5 高压模块纵剖面图

虽然机组的主蒸汽压力参数较低(6.2 MPa),但考虑到机组的安全性, 及阀门需在全行程范围内参与运行调节, 故机组控制阀门不采用常规中联阀结构(中联阀尚无参与全行程调节的运行经验), 而采用高压主汽调节阀的结构型式。 因此,通过核算合适的进汽流速及合理的结构布置, 最终确定本机组高压模块采用上下4 进汽方式, 使用4 组高压主汽调节阀分别布置在机组两侧, 如图6 所示。

图6 高压模块轴向视图

3.3 低压模块

低压模块采用东汽成熟的1 200 mm 等级末叶低压模块。 该模块已成功运用于浙能舟山六横电厂2×1 000 MW 机组、 神华神东电力万州港电新建2×1 000 MW 汽轮机组等工程项目, 已稳定运行4 年以上。

核煤耦合循环汽轮机组低压模块共由A、 B、C、 D 4 个低压缸组成, 高压排汽通过连通管引入低压缸。 每个低压缸为双分流式, 每个分流包括5 个冲动式压力级, 采用双层缸结构。 低压内缸径向通过锥形持环支撑, 沿轴向将内缸分成进汽室和抽汽腔室, 满足通流布置的需要; 其次,锥形持环结构还具有自密封性, 外侧蒸汽压力比内侧高, 在压差作用下, 持环中分面被压得更紧,辅助中分面密封; 另外, 从受力特点分析, 锥形结构也有利于抵抗轴向变形。 整体斜置式内缸结构具有密封性好的特点, 能有效解决传统内缸抽汽超温现象。

4 核煤耦合循环汽轮机组轴系

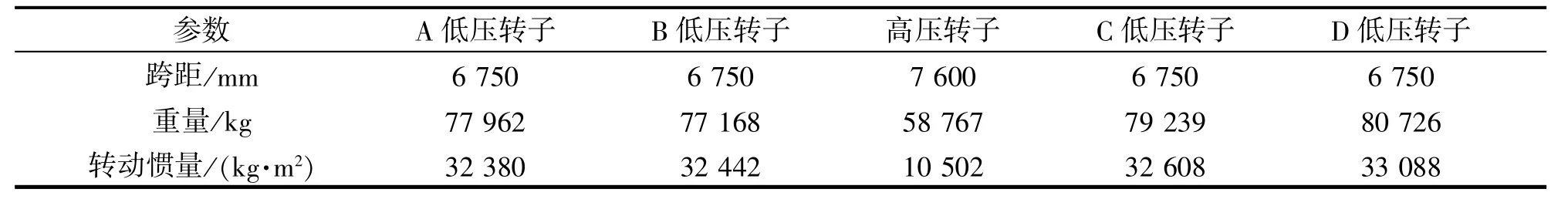

核煤耦合循环汽轮发电机组轴系由1 根高压转子、 4 根低压转子和1 根发电机转子共6 根转子组成; 转子间采用刚性联轴器联接; 汽机转子及电机转子采用双支撑结构, 共12 个支持轴承, 均采用椭圆瓦轴承; 汽轮机部分轴系长48.69 m (不含电机), 与田湾核电全转速汽轮机组轴系长度相当。 田湾核电汽轮机组为俄罗斯机组, 汽轮机部分轴系长度49.97 m(不含电机)是目前国内投运的最长轴系机组, 该机组于2016 年经东汽改造后一次性投运成功。 核煤耦合循环汽轮机组轴系布置及基本参数见图7 及表2。

图7 核煤耦合循环汽轮机组轴系布置示意图

表2 转子基本参数表

汽轮机轴系共由10 个径向轴承支撑。 理想标高下, 各轴承支反力及比压如表3 所示, 均在合理的比压范围内。 针对实际运行情况需对轴系的标高敏感性予以分析, 经计算, 轴承的负荷对标高的敏感性最大仅为22.74% (见表4), 满足汽轮机轴系设计规范要求。

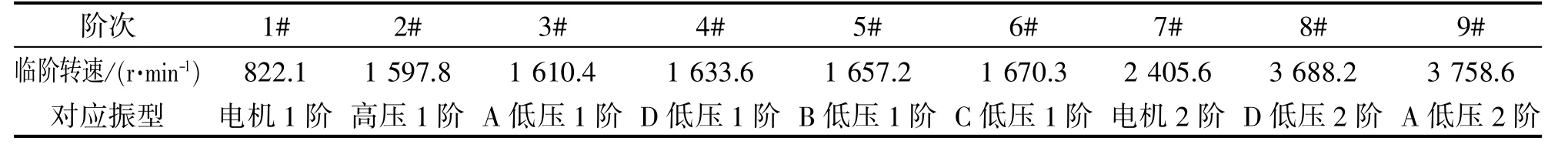

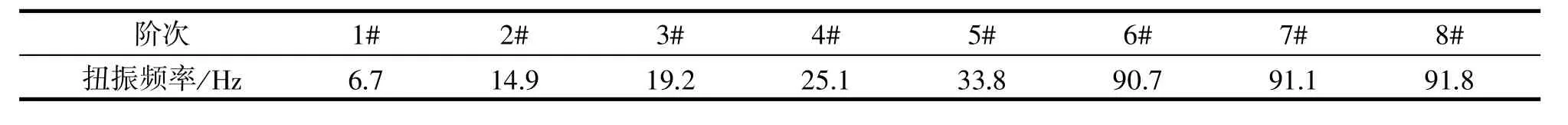

核煤耦合循环汽轮机轴系设计利用大刚度设计理念, 有利于机组抗激振能力。 临界转速分析充分考虑轴承油膜及支座弹性、 阻尼等因素对轴系-支撑系统动力特性的影响。 机组轴系的各阶临界转速及扭振频率如表5~6 所示。

表5 轴系临界转速

表6 轴系扭振固有频率表

由表5、 表6 可知, 轴系各阶临界转速避开了工作转速(3 000 r/min)的-15%~15%, 扭振频率避开了轴系性能计算规范要求的[45,55]和[93,108]两个范围, 满足要求。

5 结论

核煤耦合循环汽轮机采用高参数、 高效率、低风险的设计思路, 创新使用核能与燃煤耦合循环技术, 利用东汽最新研发的新一代高效通流技术, 提高机组效率, 降低机组热耗。 本文通过从机组热力系统, 本体结构, 轴系设计等方面综合分析表明核煤耦合循环汽轮机研制是可行的, 其机组技术指标先进, 具有十分积极的示范意义。其创新思路与技术水平在火电和核电行业内将起引领作用, 可使我国发电机组清洁化技术再上一个新台阶。