轴流压缩试验系统一体化模型建立及性能分析

(西北工业大学动力与能源学院)

0 引言

轴流压缩部件是航空发动机重要组成部分之一,在实际工作中,当压缩部件发生气动失稳,进入旋转失速或喘振状态时,可能造成发动机性能指标下降,发动机结构破坏,甚至导致发动机熄火、停车等严重危害,因此,保证轴流压缩部件气动稳定性对发动机稳定可靠工作至关重要。

在压缩部件前期稳态试验过程中,由于压缩部件试验台架与真实航空发动机结构明显不同,导致压缩部件试验获取的稳态特性与实际工作环境下的特性存在一定差异,通常情况下,压缩部件试验台架下游为排气系统,而实际发动机工作环境下压缩部件下游为燃烧室,可见,试验台架上排气系统的设计对试验数据的准确性极为关键。

早在上世纪70年代,Greitzer[1,2]提出了一个描述压缩系统不稳定工况下的非线性不可压流模型,并提出了判别压缩系统不稳定工作类型的Greitzer-B参数,发现压缩系统排气容腔体积大小对压缩部件的气动稳定性有一定影响。1986年Moore和Greitzer[3,4]联合建立了描述压缩系统不稳定工作过程的二维非定常不可压缩的非线性模型(即MG模型),为探究压缩部件不稳定流动现象奠定了坚实的理论基础。之后,Davis[5]发展了基于压气机级特性的一维逐级模型,研究了进口压力、温度组合畸变对压缩系统气动性能的影响,Boyer[6]基于Davis模型分析了多级轴流压气机的失速可恢复性。吴虎[7]发展了分析轴流压气机不稳定工作状态下过失速响应的动态滞后方法,数值仿真结果与实验值较吻合。Morini[8]建立了一维压缩系统仿真模型,计算结果发现压缩部件出口压力的振荡频率随着排气管道长度的变化而变化,幸晓龙[9]对2台压气机在不同排气容腔下进行对比试验,结果表明:压缩系统排气容积会影响压气机不稳定状态下喘振的压力脉动频率和幅值。向宏辉[10,11]对Greitzer模型进行改进,针对风扇和压气机性能试验之间的差异性问题,研究了压缩部件试验性能影响因素,同样发现试验设备排气容积以及在不同转速下对试验部件不稳定工作特性有显著影响。除此之外,文献[12-14]不同程度上探究了进气畸变对压缩系统稳定性的影响。文献[15-18]对经典MG模型进行推广,探究了时滞以及高阶扰动对压缩系统的动态影响,更加精确的描述和预测了压缩部件在不稳定工作下失速和喘振的发生。

本文在现有研究基础之上,结合压缩部件试验台架结构,发展了一种轴流压缩系统一体化动态仿真模型,通过一般方法推导流量、动量守恒方程,所建立模型及控制方程组可用于不同结构的压缩系统,具有普遍适用性且计算量小的特点。同时引入压缩部件流量系数和温度系数在全流量工况下的特性关系,考虑了压缩部件出口温度在不稳定工作状态下的影响。最终本文以某型台架高压压气机试验系统为验证算例,分析了在不同转速下排气系统容腔效应对压缩部件气动稳定性的影响,为防止压缩部件在试验台架上发生不稳定工作现象提供了科学的理论依据。

1 模型推导

1.1 模型建立

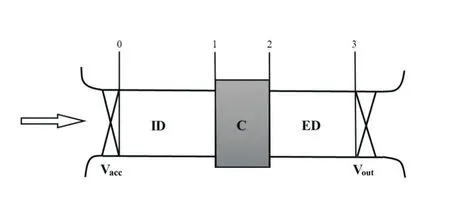

轴流压缩部件台架试验系统通常由进气系统,压缩部件以及排气系统组成,为了简化计算模型,本文分别对各部件进行当量化处理,图1为所建立当量轴流压缩系统一体化动态仿真模型,该模型为一维模型。其中,ID表示进气系统,C表示压缩部件,ED表示排气系统,Vacc、Vout分别表示进气系统节流阀和排气系统节流阀。

图1 当量轴流压缩系统一体化动态仿真模型Fig.1 Simulation model of axial compression system

1.2 控制方程

基于一般形式的平衡方程,推导本文建立模型的流量和动量平衡方程,对于任意物质点,一般形式的标量平衡方程如式(1)所示,一般形式的矢量平衡方程如式(2)所示:

1.2.1 流量连续性方程

假设各单位质量流量守恒,即源项和通量项为零,对于本文所建立的一维仿真模型,密度ρ=ρ(x,t)只是坐标x和时间t的函数,即式(1)可以简化为:

认为流过压缩系统的气体为理想气体,气体状态方程为p=ρRT,理想绝热方程p/ρk=const,代入式(3),即可简化为:

假设压缩系统轴向长度为L,垂直于坐标轴x截面面积为A(x),分别用“o”和“l”表示压缩系统长度的进口段和出口段,ρv依据泰勒级数展开,忽略余项,最终得到模型的流量连续性方程为:

1.2.2 动量平衡方程

假设流体动量平衡,动量的矢量特性为ρ(x,t)v(x,t),对于非粘性流体,应力张量Φ=-PI,源项等于作用于流体单位质量力的矢量和,即式(2)可以简化为:

由于本文所建立模型为一维模型,只考虑沿轴线x方向的变化,流体为理想气体,忽略重力,式(7)表示作用于单位流体的摩擦力,最终式(6)可以简化式(8):

忽略流体的动能变化,管道进出口压力通过泰勒级数展开,余项保留到一阶,引入理想气体状态方程,最终动量平衡方程可以表示为:

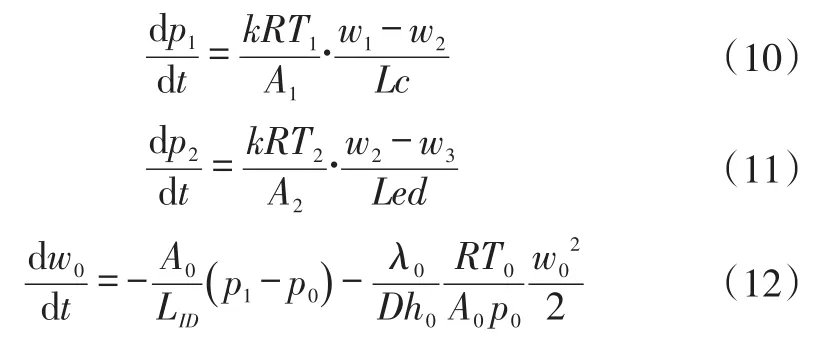

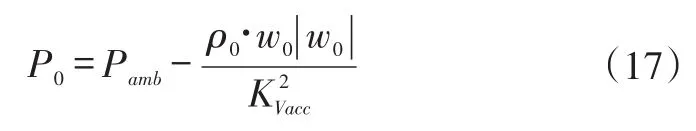

建立进气管道进口段(截面0)、压缩部件进口段(截面1)、压缩部件出口段(截面2)和排气管道出口段(截面3)四个截面的控制方程,由式(5)推出截面1(式(10))和截面2(式(11))的流量连续性方程,式(9)推出截面0(式(12))、截面1(式(13))和截面3(式(14))的动量平衡方程,式(10)~(14)为本文最终所建立模型的控制方程。

式中,pi为i截面处的静压;wi为i截面处的流量;Ti为i截面处的静温;Ai为i截面处的当量面积;Dhi为i截面处的当量直径;λi为摩擦因子;LID进气系统轴向长度;Lc压缩部件轴向长度;LED排气系统轴向长度。

A1,2为压缩部件当量流通面积,在实际求解过程中常按照数值积分的方法进行求解,如图2所示。其具体求解方法如下式:

图2 压气机当量流通面积计算示意图Fig.2 Schematic representation of compressor equivalent area calculation

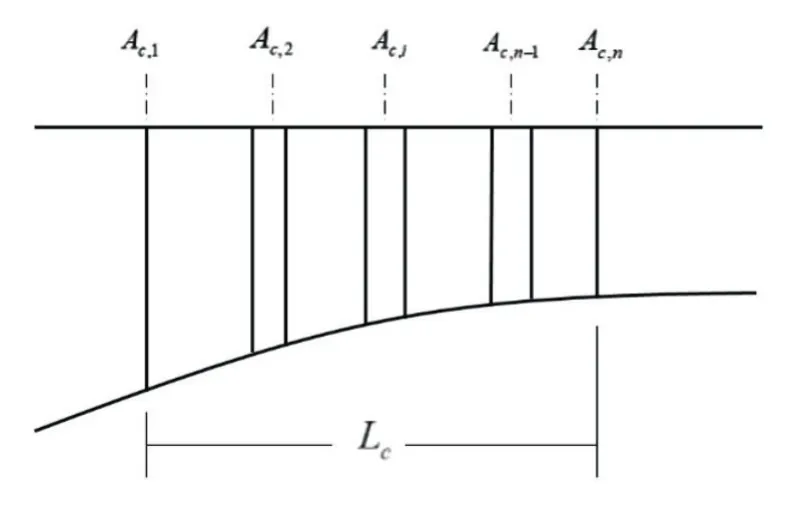

进、排气系统节流阀处的压力可以根据流量公式来表示,式(16)表示通过节流阀的质量流量。

进气管道节流阀处的压力P0表示为:

式中,Pamb为大气压力;ρ0为进口节流阀两侧平均密度;KVacc为进口节流阀系数。

排气管道节流阀处的压力P3表示为:

式中,ρ3为出口节流阀两侧平均密度;KVout为出口节流阀系数。

当压缩部件流量发生变化时,由于气流具有黏性,气流和叶片之间存在一定大小的摩擦,叶型周围的气流和附面层须经历一个调整过程,表现为叶型响应的滞后[15],压缩部件在进入不稳定工作状态时这种现象表现得更加明显。因此,当压缩部件进入失速状态时,在该模型中,加入压缩部件滞后方程:

式中,τ为滞后时间常数,C为压缩部件动态压比,Css为测量得到的压比特性曲线。

2 压缩部件全流量特性曲线

从图3可以看出,压缩部件全流量特性线可以分为三部分:

图3 压缩部件压比特性图Fig.3 Schematic representation of compressor pressure ratio characteristic

Ⅰ:喘振点右侧,为压缩部件稳定工作区域,其特性由台架试验获得。

Ⅱ:零流量点和喘振点之间,为压缩部件失速区域,可用一段抛物线描述。

Ⅲ:零流量左侧,为压缩部件回流区域。

2.1 压缩部件流量-压比特性曲线

由于压缩部件回流特性难以从试验测量中获取,对试验台的要求高,试验成本大,因此本文采用文献[19]所用的以压比β和流量系数φ为坐标的三次多项式曲线来表示:

流量系数φ表示为:

式中,CX为轴向速度,U为压缩部件转子叶片中截面线速度。

回流特性曲线压比β表示为:

式中,βmax为压缩部件台架试验测量得到的喘振点压比,β0为零流量时压比。

参数β0需结合数值分析和试验取得,但目前不存在可以准确测量该参数的试验台,因此,本文引入形状因子fs来估计参数β0:

式中,fs为形状因子。

2.2 压缩部件流量-温度特性曲线

考虑压缩部件在不稳定状态下出口温度对其气动性能的影响,文献[20]给出了压缩部件流量系数与温度系数的关系,如图4所示,其中稳态数据(Ⅰ)由试验测量获得,非稳态特性(Ⅱ、Ⅲ)依据普遍规律来描绘其特性。

图4 压缩部件温度系数特性图Fig.4 Schematic representation of compressor temperature coefficient characteristic

温度系数ψT表示为:

式中,Cp为定压比热容,Tt1为压缩部件进口总温,Tt2为压缩部件出口总温。

3 算例结果分析

以某台架高压压气机试验系统为研究对象,利用所建立的压缩部件台架试验一体化仿真模型,定量分析排气系统以及转速对压缩部件气动稳定性的影响。

依据台架试验系统的几何数据以及压缩部件的试验数据,对参数进行无量纲化处理,具体初始值如表1所示,并自主开发求解器,采用四阶Runge-Kutta方法对模型控制方程进行时间推进求解,选取时间步长Δt=0.1,调节出口节流阀(即改变出口节流阀系数KVout)使压缩系统由稳定状态逐步进入不稳定工作状态,在不稳定工况下分别改变排气系统几何参数和压缩部件转速,计算不同工况下压缩部件气动性能。

表1 参数初始条件Tab.1 Initial condition

3.1 设计转速下排气系统对压缩部件气动性能的影响

在设计转速下,只改变压缩系统当量模型排气容腔体积的大小,压缩部件进口流量系数以及出口压力系数随时间变化情况如图5所示。

图5 排气容腔体积对压缩部件气动性能的影响(设计转速)Fig.5 Influence of exhaust system volume on compressor characteristics(designed speed)

当排气系统容腔体积V=0.185m3时,压缩部件进口流量随时间t逐渐减小,出口压力逐渐增大,大约0.01s后,压力系数开始下降,此时压缩部件进入到不稳定工作状态,流量系数和压力系数均随着时间推进出现振幅逐渐衰减的振荡现象,0.2s后便趋于稳定,此时,压缩部件不稳定工作状态为旋转失速;排气容积增大到V=0.337m3时,压缩部件进口流量和出口压力随时间变化振幅增大,经过约0.6s的振幅衰减的振荡才最终稳定,在该状态下压缩部件不稳定工作状态仍为旋转失速。当排气容积继续增大至Vcr=0.421m3时,压缩部件气动性能发生较大变化,进口流量系数和出口压力系数都出现了持续周期性振荡现象,不再稳定于某一固定值,此时,压缩部件进入喘振状态,定义该状态下的容腔体积为临界排气系统容积。排气容积继续增大V=0.505m3时,压缩部件不稳定工作状态仍为喘振,但振荡幅度明显增大。

可见,随着排气系统容腔体积的变化,压缩部件会出现旋转失速和喘振两种不稳定状态。同时计算结果表明,存在临界排气容腔体积Vcr,当排气容积V<Vcr时,压缩部件不稳定状态为旋转失速,该状态下气动参数出现短时间的振荡波动便趋于稳定;当V>Vcr时,压缩部件不稳定状态为喘振,压缩部件随时间变化不再恢复稳定状态,在该状态下由于气流振荡产生较大的激振力,导致强烈的机械振动,在短时间内会对台架试验系统内机件造成严重损坏,因此,在满足试验要求的情况下,要严格设计试验台架排气系统,防止压缩部件进入喘振状态,以保证试验数据稳定可靠。

3.2 非设计转速下排气系统对压缩部件气动性能的影响

为了探究转速对压缩部件气动稳定性的影响,分别模拟了排气容积为0.505m3、0.589m3、0.673m3时在非设计转速工况下压缩部件的气动特性,计算结果如图6所示。对计算结果进行分析发现,排气容积对压缩部件在不稳定工况下气动参数的影响规律与设计转速一致,但进口流量系数和出口压力系数振荡幅值和持续时间都有所降低,而且临界排气系统容积明显高于设计转速(Vcr=0.589m3),可见,在非设计转速下,排气系统容腔效应对压缩部件的敏感度降低。会增大排气系统容腔体积,不稳定工作状态有显著影响,转速的变化会引起压缩部件排气容积对其气动稳定的影响。

对比排气容积V=0.505m3时,设计转速和非设计转速的计算结果,发现压缩部件不稳定工作状态随着转速变化发生转变,设计转速下不稳定工作状态为喘振,而非设计转速为旋转失速,由此可知,在低转速工况下,压缩部件更容易退出喘振状态,进一步验证了转速对压缩部件不稳定状态的影响之大。

由上述数值模拟结果可以看出,排气容腔体积和压缩部件转速的变化对压缩部件气动性能的影响较大,在不同的转速和排气容腔体积条件下,压缩部件展现出不同的性能特性,甚至引起压缩部件不稳定工况状态的转变,尤其是在高转速工况下,排气系统容腔效应更为明显,因此,在满足试验要求的前提下,设计压缩部件台架试验排气系统时,应尽可能减小排气容积以确保试验台架稳定可靠工作,达到试验数据接近真实工作环境的要求。

图6 非设计转速下排气容腔体积对压缩部件气动性能的影响Fig.6 Influence of exhaust system volume on compressor characteristics(undesigned speed)

4 总结

本文基于压缩部件台架试验系统,建立压缩系统一体化仿真模型,考虑压缩部件出口温度对气动性能的影响,推导模型通用控制方程组,以某高压台架试验台为研究对象,探究了排气系统容腔体积以及转速对压缩部件在不稳定状态下气动性能的影响,得出如下结论:

1)本文建立的压缩系统一体化动态模型,可以高效的模拟压缩部件在不同工况下进口流量以及出口压力随时间变化情况,计算简便。

2)基于一般方法推导得出的模型控制方程组,可适用于模拟不同结构的压缩系统动态性能,具有一般通用性。

3)调节出口节流阀,使压缩部件进入不稳定工作状态,随着压缩部件排气容腔体积增大,压缩部件失速工作状态会由旋转失速转变为喘振,因此,在试验过程中,应当减小压缩部件排气系统容腔体积,有效防止压缩部件进入不稳定工作状态,保证压气机台架试验稳态特性的可靠性与准确性。

4)压缩部件转速的降低会引起不稳定工况下失速状态的转变,当压缩部件转速较低时,排气系统容腔体积对其失速影响相对较小。因此,在实际试验过程中,需严格把控高转速工况下排气系统容腔体积的大小,保证台架压缩系统动态试验的稳定性。