某特大桥喀斯特地区超深人工挖孔桩施工技术控制

池卓航,吴新星,戴伟权,袁雄彪,王 丰,蔡方明

(1、中国建筑第四工程局有限公司 广州510665;2、中建四局华南建设有限公司 广州510663)

0 引言

某特大桥地处复杂多样的构造侵蚀-溶蚀低中山地貌石灰岩地质,堆积危害体覆盖较厚,溶洞、溶槽发育,本项目设计实施端承桩式基础,结合以上情况,并通过专家论证,适宜采用人工挖孔桩的施工方法。而本工程所在地为贵州,是溶洞、岩溶较多且喀斯特地貌明显的区域。不仅如此,降水多、地下水丰富也是此施工区域的显著特征。以上都给本工程桩基础的施工带来诸多困难和不确定性。本文将着重探讨在喀斯特地貌地区进行超深人工挖孔桩施工的技术措施与控制。

1 概述

1.1 工程简况

某工程为某大桥施工工程,桥左幅孔跨布置如下:1×40 m简支T梁+(86+160+86)m预应力混凝土连续刚构+(4×40)m+(4×40)m+(4×40)m+(4×40)m 先简支后结构连续T梁,桥梁全长1 028.267 m。

右幅孔跨布置:(3×40)m先简支后结构连续预应力混凝土T 梁+(86+160+86)m 预应力混凝土连续刚构+(4-40)m+(4-40)m+(4-40)m+(4-40)m 先简支后结构连续T梁,桥梁全长1 102.577 m。

大桥右幅5 号主墩采用双肢薄壁空心墩,墩高133 m,超深桩基采用群桩基础,基深为72.5 m,桩径为2.5 m。

1.2 地形地貌及水文地质

本工程地处贵州省北高原北部,桥位跨越山涧沟谷及县道X314,地形起伏程度大,该地属于溶蚀-构造低山地貌,有堆积体、危岩体存在,场区地震基本烈度为Ⅵ度。

场区属长江流域-綦江水系-羊蹬河支流。地下水类型为第四系松散土层孔隙裂隙水、基岩风化层裂隙水及岩溶裂隙水。地下水靠大气降水补给,降水大部分以坡面流形式汇入场区地势低洼处排出场区,部分汇入火焰洞中排泄。一部分下渗形成地下水沿岩体节理裂隙及岩层层面赋存运移[1]。地下水受季节影响大,雨季基岩裂隙水及岩溶裂隙水较丰富,水量较大;枯水期补给差,水量相对较小。

1.3 挖孔的特点、重难点

⑴桩基桩孔开挖深度深,达72.5 m。

⑵桩基桩孔开挖孔径大,直径达2 500 mm。

⑶桩基地处喀斯特地貌地区,地质条件不佳。

⑷超深人工挖孔桩在溶洞处的施工难度较大。

2 喀斯特地区人工挖孔桩的挖孔工艺

2.1 地质特征

根据勘察地质报告,右幅5#主墩桩基地质状况如图1所示,场区属于不良地质堆积体,堆积体刚好位于桥梁右幅5#主墩桩基处及其附近,块石成分为白云质灰岩,块径一般1~3 m,含量约80%,其间粘土充填,厚度20~55 m,结构松散-稍密。覆盖层厚45~55 m,强风化层厚0~2 m[2]。

而本桩基地处喀斯特地貌地区,如图1 所示。喀斯特地貌是指如石灰石等可溶性岩石由于长期被地下水及地表水或浸泡或冲刷等溶蚀作用下,逐渐形成的岩层状态,且随着时间的推进,此种岩溶特征会越发明显。

图1 大型喀斯特溶洞Fig.1 Large Karst Cave

超深人工挖孔桩在喀斯特地貌地区的挖桩工艺较为复杂,对于此区域,如果不能很好地掌握工程工艺技术,将会导致工程质量下降,不能达到预期的施工效果。

2.2 溶洞处挖孔施工工艺流程

施工过程中遇到溶洞或溶槽地形,需要先根据地质勘察报告描述与实地考察,明确溶洞大小、特征及承载力、岩溶的分布情况、溶洞的顶板厚度以及上覆软土等相关信息。为保证人工挖孔桩施工成功,除满足国家规范要求外,还要结合现场的实际情况,合理组织施工,对施工过程中的困难点作出有效处理。

其次,根据溶洞的相关信息,在距溶洞或溶槽顶3 m范围内适宜小开孔的方法,一般选用掏槽破顶法。

接着采用爆破方法扩大溶洞洞口,因爆破区为山坡斜面上,且桩位较密集,为确保施工安全,采用控制预裂爆破,以控制爆破飞石及爆破震动。

爆破施工时,需通过以下防护技术措施:

⑴掏槽眼宜选用圆锥形布置;

⑵适合的装药长度;

⑶采用延期爆破的网路;

⑷炮眼布设采取浅孔密眼;

⑸药包位置用小棍进行固定;

⑹每次进尺控制在1 m范围内。

同时,要注意在密集炮孔、分散装药、规模控制、微差多分段和覆盖防护的基础上,采用浅眼松动爆破方案。孔桩每次爆破的深度不宜超过1 m,以防止爆破震坏上节护壁,避免出现塌孔等现象。

最后经过计算后,在满足溶洞四周、底部能承受工作人员荷载条件时,进入对溶洞桩身进行处理。

3 溶洞桩身处理方法比选

通常针对无填充物的干溶洞桩身,采用以下几种方法进行处理:

3.1 片石混凝土回填

片石混凝土回填,即当采用人工挖孔进行施工过程中,出现了溶洞且漏浆的情况时,利用片石混凝土进行回填,以增大孔壁的自稳能力[3]。

此施工方法适用范围:适用于高度、宽度均不大于3 m的偏小溶洞。

优点:施工方法较为简单,原材料价格低,工艺造价低。缺点:保护结构稳定性弱,承载能力较低,不适合于大型溶洞的处理。

在本工程中,针对较小的溶洞,可采用此方法进行桩身处理。

3.2 素混凝土回填

素混凝土回填,即在人工挖孔过程中,当遇到溶洞漏浆或倾斜岩面时,可选择填充灌注低标号的素混凝土,待达到强度且稳定后使用冲击钻进行挖孔成孔。

此施工方法适用范围:适用于中型或者小型溶洞。无论有无填充物均可采用此施工方法。

优点:施工工艺简单,结构较为稳定,工艺造价较适宜。缺点:填充范围较小,需要等待时间,大型溶洞不适合用此方法。

3.3 现浇钢筋混凝土护壁

现浇钢筋混凝土护壁,即采用人工挖孔进行洞身开挖过程中遇到大型溶洞时,可采用植入钢筋并与周围岩石固定,同时搭设混凝土浇筑模板,进而浇筑混凝土的护臂保护措施[4],如图2所示。

图2 搭设混凝土浇筑模板Fig.2 Setting up Concrete Pouring Formwork

插入钢筋前需计算配筋,待结果符合强度要求后,方可进行钢筋搭设。为防止初凝,需要连续进行混凝土的浇筑,且保证护壁的修筑在当日连续施工完毕,24 h 后进行模板拆除,如图3 所示。拆模后,如遇蜂窝、漏水、漏泥、露筋等情况,及时用早强性混凝土修补,防止孔外水通过护壁流入桩孔内,同时为保证灌注混凝土稳固成型,避免浆液外漏造成缺陷桩提供先决条件。

图3 混凝土连续施工Fig.3 Continuous Concrete Construction

此施工方法适用范围:适用于大型及中型溶洞。

优点:护壁强度高、稳定性能好,造价相对较低,适用范围广,可针对不同类型溶洞调整配筋及混凝土强度。成孔形状好,形式灵活多变,可采用加大、加厚的护壁模式。

缺点:施工工序较多,方法较为复杂。

在本工程中,针对大型、中型溶洞,可采用此方法进行桩身处理,如图4所示。

图4 现浇钢筋混凝土护壁Fig.4 Cast-in-situ Reinforced Concrete Construction

3.4 钢护筒跟进加固

钢护筒跟进加固法,即钢护筒跳进法:在进行人工挖孔洞身开挖的同时,于已成孔的孔壁内侧搭接钢护筒,通常采用下压或震动的方法将其固定在需要加固的位置。

此施工方法适用范围:适用于高度、宽度大于3 m的特大型溶洞[5]。

优点:施工工序较少,操作不复杂,成孔形状好,护壁强度高、稳定性能好。

缺点:施工难度较大、造价高,对材料及桩基条件要求高,钢护筒孔径要准确,并要求桩孔竖直,无歪斜、缩颈等。

经实际操作对比,喀斯特地区的人工挖孔桩桩身处理,在中型溶洞、大型溶洞适宜选用现浇钢筋混凝土进行护壁,对于小型溶洞适宜采用片石混凝土回填护壁。

4 施工安全措施

4.1 有害及可燃气体检测

为防止施工人员在井下施工作业时发生安全事故,挖井至地下4 m 以下时,需要使用可燃气体测定仪,检查孔内作业面是否有沼气等可燃气体,若有,需处理好后方可进行后续作业。如在开挖深度超过10 m的孔桩进行有害及可燃气体的检测工作:在每次作业前,用2 台有毒有害气体探测仪进行探测并做好相关记录,使用仪器型号为QB2000T型。

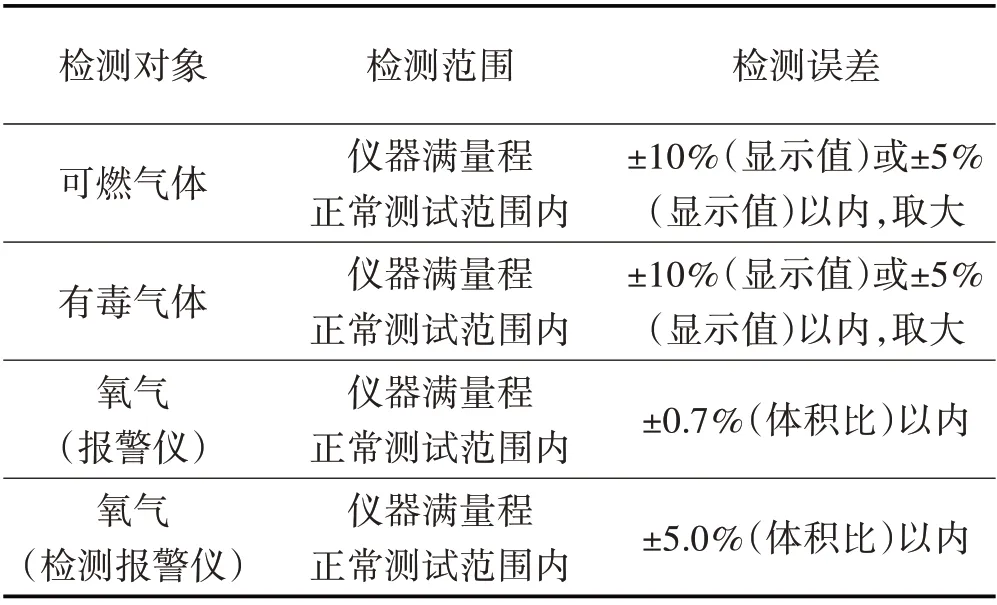

有毒有害气体探测方法:在作业人员下孔施工前,先用吊装仪器将气体探测仪放至孔底,观察有无报警反应。探测仪的使用时间必须满足设备说明、相关施工规范要求(响应时间不宜少于60 s)。检测需符合《作业场所环境气体检测报警仪通用技术要求》中的规定,检测误差以及报警误差标准[6]如表1、表2所示。

表1 检测误差[7]Tab.1 Detection Error

表2 报警误差[8]Tab.2 Alarm Error

如探测结果不符合以上标准或相关规范规定时,应采取相应防护措施进行通风排气等消毒方式,待符合要求后再进行孔内作业。

4.2 检测实验

将活鸽子装入笼中用吊装设备放入孔底做有毒、有害气体检测试验,放置时间约为十分钟,再向上提设备取出鸽子,进行观察,无异常则可进行孔内作业。用以确保作业人员的身体健康。

4.3 通风措施

下井作业开工前,须先检测洞口井下是否存在有毒有害气体。当井下深度超过6 m 时,需安排送风机向井下送风,送风管直径须≥10 cm,风量也要≥25 L/s,操作人员需在出风管口2 m范围内实施工作。同时于作业期间须满足每2 h 检测1 次有害气体与洞内含氧量的条件,现场要求配备5 套满足施救需要的隔绝式缩氧自救器[9]。孔深深度超过15 m 时,工作人员随身配备对讲机1 部,并且作业人员在孔内连续作业时间不得超过2 h。当孔深深度超过30 m 时需给作业人员配备升降设备,如图5所示为安装的通风管道、电缆及安全绳。

图5 孔内施工装置Fig.5 In-hole Construction Device

5 结语

通过贵州某特大桥右幅5#墩超深基础的成功修筑,对在喀斯特地区人工挖孔桩挖孔过程的施工流程、施工技术与安全控制等有了进一步的认识与提高。针对挖孔过程中遇到不同类型溶洞应采取的处理方法做了比对,并选择出最适合此次工程的施工方法,其技术与经验可供类似工程借鉴。