基于数字PID算法的液晶屏加热控制系统

章壮源

南京信为峰光电科技有限公司(江苏 南京 210001)

0 引言

数字PID控制即计算机或微处理器将模拟PID控制规律进行适当变换后,利用软件程序实现PID控制和校正。数字PID控制算法又分为位置式PID算法和增量式PID控制算法,文章采用增量式控制算法。和模拟PID控制电路相比,数字PID控制具有成本低、控制灵活等特点[1]。

1 微处理器

文章研究的加热系统的微处理器采用了MICROCHIP的PIC16f18344。该微处理器自带256个字节的EEPROM,可以保存通过串口发送的新工作参数或PID调节参数,工业级的工作温度范围默认为-40~85 ℃,自带内部晶振,最大支持32 MHz。而且大部分指令都是单周期指令,内部集成了基准电压源,AD采样时无须另外增加基准电压源,且带PWM功能、串口通信功能,外设丰富,功耗低,抗干扰能力强,具有外设引脚选择功能,可以通过软件将数字外设直接设置到需要的任何IO口上[2]。该微处理器完全满足温度采样及数字PID算法的资源要求。另外,Microchip公司提供的MPLABX编译环境支持C语言和汇编,同时还支持图形化编程,降低了软件开发的难度,提高了开发效率。

2 温度监控

该系统采用了温度传感器DS18B20为测温器件。该传感器通过单总线接口进行通信,无须外围器件,供电电压范围为2.5~5.5 V,测量温度范围为-55~125 ℃,直接安装在液晶屏侧边监测环境温度。通过数字信号读取温度传感器内的温度值,可以避免使用热敏电阻时因传输距离远或因外界电磁干扰而产生误差[3]。

3 加热组件

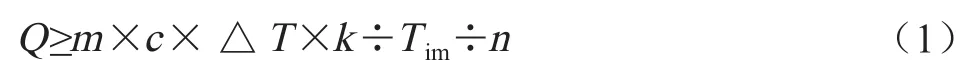

在考虑显示效果和加热效率的情况下,一般选择ITO玻璃作为加热部件。ITO玻璃具有良好的透光性和导电性能,可以直接放在液晶屏下加热而不会影响液晶屏的光学效果及显示质量。最大加热功率的计算公式为

式中:Q为加热的功率,W;m为显示屏及ITO玻璃模块质量,kg;c为TFT比热容,约750 J/(kg·℃);△T为设定的恒定温度值和最低工作温度的差,℃;Tim为从最低工作温度加热到设定的恒定温度值需要的时间,s;n为显示屏热利用系数,根据ITO与显示屏距离调整,距离为0时(紧贴),n=70%~90%;距离≥0.2 mm时,n=50%~70%,该项目设计取n=85%;k为加热期间散热系数,根据加热功率大小及实际时间长短,试验测试为1.2~1.5,取k=1.4。

加热玻璃制作方法如图1所示。从相对的玻璃边缘用铜箔或相应的导电材料各引出一个电极,其在电路上可等效于电阻,阻值计算公式为

式中:Rs为方阻,Ω;L为长度,m;W为宽度,m。

图1 加热玻璃示意图

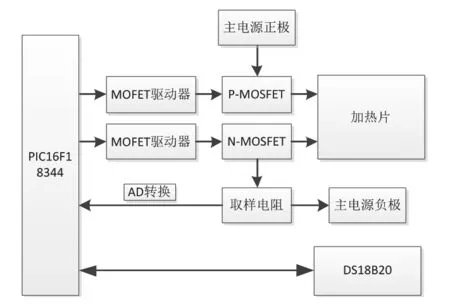

4 加热控制电路设计

该系统采用半桥式驱动电路,上桥采用一个P-MOSFET作为加热玻璃电源总开关,控制加热玻璃的总供电;下桥采用了一个N-MOSFET串联一个电流取样电阻接地,形成回路。微处理器通过AD功能读取电流取样电阻分压值,然后计算出当前加热电路中的电流。这样可以及时对过流进行调节控制,通过PWM方式驱动N-MOSFET控制加热功率的输出,其电路控制原理框图如图2所示[4-6]。

5 PID算法

该系统软件主要采用数字PID算法。PID控制是一种线性控制,其根据给定值r(t)与实际输出值c(t)构成控制偏差,公式为e(t)=r(t)-c(t),同时将偏差的比例P、积分I和微分D通过线性组合构成控制量,控制被控对象,故称PID控制。其控制规律公式为

图2 电路控制原理框图

式中:Kp为比例常数;Ti为积分时间常数;Td为微分时间常数;u(t)为PID控制器的输出信号。

PID各环节的作用如下:

(1)比例环节。即时成比例地反应控制系统的偏差信号e(t),偏差一旦产生,控制器立即产生控制作用以减小误差。当偏差e=0时,控制作用也为0。因此,比例控制基于偏差进行调节,即有差调节。(2)积分环节。能记忆误差,主要用于消除静差,提高系统的无差度,积分作用的强弱取决于积分时间常数Ti。Ti越大,积分作用越弱;反之,则越强。(3)微分环节。能反映偏差信号的变化趋势(变化速率),并能在偏差信号值变得太大前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间。程序流程如图3所示。

图3 程序流程图

6 结束语

经过产品验证,通过微处理器可以很方便地实现数字PID控制,而且程序简单,参数调节灵活方便,配合加热控制电路、温度传感器,可以形成一个闭环控制系统。采用PID算法控制的加热控制系统和不采用PID算法的加热控制系统相比具有以下优点:

(1)能确保不会发生过热现象,不会导致液晶屏内部的材料或部件损坏或失效;

(2)能精确控制环境温度,升温和降温误差范围小于±1 ℃,能很好地保证液晶屏显示质量的一致性;

(3)采用PID算法的加热系统能更有效地利用加热电源,减少系统的功耗,使液晶屏应用的范围更广。