直流工程阀冷系统渗漏逻辑缺陷分析及优化

李阳

(中国南方电网有限公司超高压输电公司大理局,云南 大理 671000)

0 前言

某直流输电工程是首条云南省送广西省±500 kV特高压直流输电工程,它的满负荷输电量可达3 200 MW,起点位于云南省丽江市金官换流站,终点位于广西柳州桂中换流站[1]。

阀冷系统是换流站换流阀系统重要部分,主要实现对阀塔上各元器件进行冷却,保证换流阀运行温度在正常范围内,因此要求阀冷系统具有极高的可靠性。阀冷系统内冷水分为渗漏和泄漏两种。泄漏投跳闸,渗漏投报警。渗漏报警信号有利于运检人员快速发现阀冷系统轻微漏水,帮助运检人员发现故障并及时处理,避免阀冷水系统发生泄漏,造成直流闭锁,大大提高了阀冷系统可靠性,保证金中直流工程安全稳定运行[2-3]。

1 事件概况

图1 极1阀冷渗漏报警相关参数曲线

2017年05月13日03时10分24秒,金官换流站双极大地运行,双极功率1 000 MW,极2 CCP系统报“阀冷系统渗漏出现”。2017年05月12日03时32分13秒,极2 CCP系统报“阀冷系统渗漏消失”,持续时间21分49秒,报警前6小时内极2膨胀罐液位、进阀温度、室外温度、极2功率变化曲线如图2所示,曲线变化趋势同极1。

图2 极2阀冷渗漏报警相关参数曲线

2 相关装置介绍

2.1 换流站控制系统介绍

换流站阀冷却系统控制系统为采用西门子S7-400H系列PLC实现阀冷系统控制。控制系统内CPU、I/O模块、IM通讯板、DP模块均采用冗余配置。通过电源模块给控制系统内各个模块供电,中央处理器CPU主要对输入输出进行判断、逻辑功能控制和自诊断等,输入输出I/O模块将模拟量和开关量输入或从中央处理单元输出,并行通信模块IM模块用来实现A/B单元间的数据交换和实时同步,DP模块实现与南瑞上位机进行数据传输及通信。金官换流站控制系统设计图如图3所示。

图3 金官换流站阀冷系统控制系统设计图

2.2 膨胀罐液位测量原理介绍

换流站的阀冷系统中膨胀罐装设两套Liquicap M FMI51电容式液位传感器和一套带远传功能的磁翻板液位传感器,构成三冗余配置,实现对膨胀罐内水位连续物理测量。

电容器液位传感器测量原理为:液位采用3取2的方式进行膨胀罐液位检测,DC24 V供电方式,液位传感器将计算数据通过4-20 mA电流传输的方式送入#1、#2控制单元柜AI模块内,数据经过PLC处理后,显示在控制屏上。

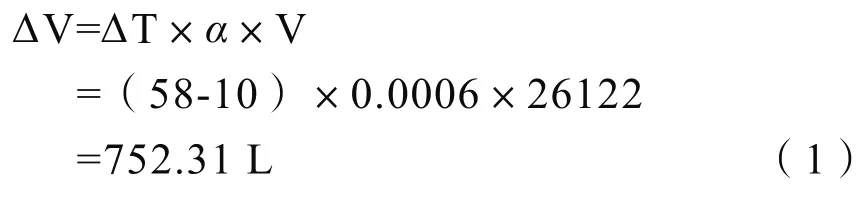

膨胀罐液位变化随进阀温度变化而变化,金官换流站总水容量约为V=26 122 L,最低运行温度为T1=10 ℃(可视为膨胀罐最低液位),最高运行温度为T2=58 ℃(可视为膨胀罐最高液位),则最大体积变化为:

其中:α为校正系数

传统SVM随机生成参数值,分类精度存在不稳定因素。遗传算法(GA)具有较强的寻优能力。本文采用GA来优化SVM参数选择,具体算法步骤如下[11]:

根据理想气体克拉伯龙方程有PV= nRT,设定正常运行时温度为35 ℃,膨胀罐内液位为 1 000 mm,此时氮气压力设定为 2.0 bar,膨胀罐罐体直径为600 mm,直段长度为2 000 mm,膨胀罐截面积为0.283 m2,共设2个膨胀罐则:

当膨胀罐温度为10℃时:

则每个的体积变化为:391.83/2= 195.91 L,则10℃时膨胀罐液位下降约为692 mm,膨胀罐液位为308 mm,此时膨胀罐内压力为:

此时早已达到氮气补气定值,因此为膨胀罐最低液位。

当膨胀罐温度为53℃时:

则每个体积变化为:282.12/2=141.06 L,54℃时膨胀罐液位上升了498.45 mm,膨胀罐液位为1 498 mm。通过计算此时早已达到氮气排气定值,因此为膨胀罐最高液位。

因此,通过上述计算可以得出膨胀罐液位随温度变化1℃,液位变化约24 mm,根据金官换流站阀冷系统的运行情况,由于氮气压力值会对膨胀罐液位造成影响,实际运行时温度每变化1℃,液位变化约10 mm左右,图4给出了膨胀罐液位随温度变化简图。

图4 膨胀罐液位与温度变化简图

2.3 阀冷6小时渗漏逻辑原理介绍

阀冷控制系统渗漏根据膨胀罐液位进行渗漏计算,渗漏保护仅投报警。金官换流站阀冷系统渗漏扫描周期为1小时,扫描总时长为6小时。定值设置为6小时下降26 mm(即每小时=26/6≈4.333 mm),每间隔1小时检测到膨胀罐液位下降值大于渗漏报警定值4.333 mm:

1)若连续产生6次,则产生渗漏报警。

2)若中间某次不满足渗漏报警定值,则重新计时、计数。

阀冷系统渗漏扫描周期,如图5所示。

图5 阀冷渗漏判断周期原理

当由内冷水进阀温度变化过大、主循环泵启动、冷却风机运行数量变化、喷淋泵运行数量变化等情况引起的液位变化时,控制系统对渗漏报警进行自动复归。

金官换流站渗漏逻辑,如图6所示。

图6 阀冷渗漏判断逻辑

内冷水温度剧烈变化屏蔽渗漏逻辑为:当30 s内温度连续变化 1 ℃时,即 30 s液位变化大于10 mm时屏蔽渗漏报警,程序如下图[4]:

图7 温度变化剧烈屏蔽程序块

3 渗漏报警原因分析

以极2曲线为例分析:金官换流站膨胀罐液位高度为1 700 mm,根据图8膨胀罐液位录波曲线及渗漏报警事件记录可推出极2从前一天21:32开始的连续6小时中,每隔1小时膨胀罐液位实时下降值约为:1.3 %,1.13 %,0.47 %,0.37 %,0.36 %,0.31 %,换算为膨胀罐液位下降高度为:22.1 mm,19.21 mm,7.99 mm,6.29 mm,6.12 mm,5.27 mm。极 2 该液位下降值连续6次,每次均大于定值4.33 mm,达到渗漏报警液位判据。

图8 极1报警前6小时膨胀罐液位

结合图8中膨胀罐液位变化时间点,可分析出进阀温度在相应时间段变化情况。从图9可知,从前一天21:32开始的连续6小时中,但每间隔1小时的温度下降值分别约为:0.70℃;1.10 ℃;0.80 ℃;0.60 ℃;0.60 ℃;0.60 ℃,连续6小时进阀温度下降,虽然6小时总下降量约为4 ℃,但温度波动幅度远远达不到目前渗漏逻辑中30 s时间内进阀温度下降超过1 ℃的屏蔽渗漏报警条件,因而产生报警。

进阀温度录波曲线分析如下:

图9 极1报警前6小时膨胀罐液位与温度变化

根据上图曲线可以看出,渗漏报警产生后,此时进阀温度继续降低,达到风机停止条件,此时风机投入数量发生变化,因此渗漏报警消失。

4 优化措施

为了防止因环境温度、功率波动等因素导致进阀温度的剧烈波动,需对现有屏渗漏条件进行升级优化[6]。

1)根据图9曲线进阀温度在相应时间段变化情况,功率连续下降时每小时内温度均变化均大于0.6 ℃,建议将渗漏条件更改为:每小时进阀温度波动值大于0.5 ℃(暂定),则对屏蔽渗漏报警。根据上述计算,当温度变化0.5℃时,此时液位虽然变化约为5 mm,大于报警4.33 mm,程序可有效屏蔽渗漏报警。

2)建议新升级的程序在新HMI增加“渗漏报警屏蔽温度值”,实现屏蔽温度定值方便更改,以满足后续运行复杂的降功率工况模式及环境温度变化造成的渗漏报警。

5 结束语

综上所述,通过以上分析应对现有程序进行升级,增加每小时进阀温度波动值大于0.5 ℃(暂定),则对屏蔽渗漏报警程序块。避免由于功率升降、外界温度变化而造成进阀温度变化,影响膨胀罐液位而产生的误报警。