镀锌板螺母电容储能凸焊工艺的分析

曾庆华,刘锡振

(1.柳州五菱汽车工业有限公司,广西 柳州545007;2.广西广咨工程咨询有限公司,南宁530021)

0 前言

当前,随着我国汽车工业的快速发展,汽车车身件所使用钢板种类也随之发生着巨大的改化。为了提高车身件的使用年限,加强材料的抗腐蚀性能,广泛采用镀锌钢板逐渐替代冷轧钢板成为车身件制造的发展趋势。据了解,近两年已经生产出全镀层的白车身。在汽车行业内,白车身制造过程中,车身钣金件螺母与板材的焊接通常使用凸焊的方法进行连接,由于表面锌层的熔点、硬度较低是镀锌钢板的主要特征之一,使得该特征使镀锌板在凸焊过程中较普通冷轧钢板具有一定的特殊性。由于表面镀层中锌的存在,使镀锌钢板焊接性能下降,凸焊接较为困难,在焊接过程中将产生较为严重的焊接飞溅现象。使得现场操作人员的劳动环境进一步恶化,还增加了生产现场的风险因素,而且大量的飞溅颗粒附着在车身件的表面,降低了车身件的表面质量,给后续打磨工序的增加了劳动强度。

关于镀锌板的螺母凸焊特性方面的探索,国内外已有较多专家和学者在进行这方面的研究工作。关于镀锌板凸焊飞溅的形成机理,以下作简要说明。

在凸焊过程中,由螺母贴合面或电极与母材表面间飞出细微融化金属颗粒的现象称为凸焊飞溅。在凸焊加热过程中,使得液态熔核周围的高温固态金属,在电极压力的作用下产生塑性变形和强烈再结晶,形成包裹着液态熔核的高温塑性金属环,称为塑性环。它可以防止周围气体侵入和保证熔核液态金属不至于沿板缝被挤出形成飞溅。

根据镀锌钢板镀锌工艺的不同[1],生产中经常使用的镀锌钢板一般分为热镀锌和电镀锌两种,电镀锌钢板的镀锌层较薄,热镀锌钢板的镀锌层较厚。另外,由于镀锌钢板表面镀层的存在,使其焊接过程的物理现象更为复杂,大大提高了对其焊接过程及焊接质量的控制难度。在焊接过程中,产生焊接缺陷和凸焊飞溅的趋势加大,增加了焊接难度。

本文根据某工厂实际生产中的使用状态,对镀锌板车身件纵梁类产品的螺母电容储能凸焊工艺进行分析论述。

1 研究现状概述

某工厂需生产主机厂某车型所需的左右前大梁,材质为镀锌板,工艺要求前大梁A 及封板上有多处螺母需要进行凸焊,顾客对凸焊质量检验要求不但是要以定扭扳手拧螺母不脱离母材,还要螺母拉裂母材≥2 个角为合格。前期生产线上的焊机参数控制不稳定,导致焊接质量效果达不到顾客要求,以下是总结的几种常见螺母凸焊质量缺陷[2]:

(1)螺母虚焊;

(2)螺母表面退火严重;

(3)螺母内侧焊渣飞溅较多;

(4)螺母抗扭强度不够;

(5)螺母出现变形及表面质量差。

以上问题的出现使工厂不得不增加CO2气体保护焊代替凸焊,并且对螺母进行100%人工扩孔、除焊渣,既影响了产品质量又降低了生产效率。

为了解决镀锌板螺母凸焊过程中出现的以上几种质量问题,工厂引进了一台10000J 的电容储能螺母凸焊机。本文就工厂大梁类产品经常用到的M8 四角方螺母A 型、B 型凸焊螺母进行了电容储能焊机工艺参数试验,获得了影响1.6 mm 镀锌板螺母凸焊焊接质量的重要因素,归纳出一系列电容储能螺母凸焊的最佳工艺参数。

2 试验方式

(1)试验验证材料。结合顾客反馈最多质量缺陷的案例,采用大梁类常用钢板1.6 mm 镀锌板,材质HC340/590DPD+Z+O 50/50-FC。螺母采用 M8 A 型四角方螺母,此凸焊螺母符合GB/T13681-1992 标准的新产品,其含碳量小于0.25%。

(2)试验设备及仪器。本试验采用10000J 型电容储能固定式点(凸)焊机,压力测量仪、锤子、錾子。

(3)试验方法。以下使用正交试验验证方法来推导电容储能焊接工艺参数,M8 螺母焊接前需清理油污、清除锈斑,样件的质量指标采用拉裂母材≥2 个角、要求其螺母表面无破损、焊接后螺母内无焊渣飞溅来综合评定。

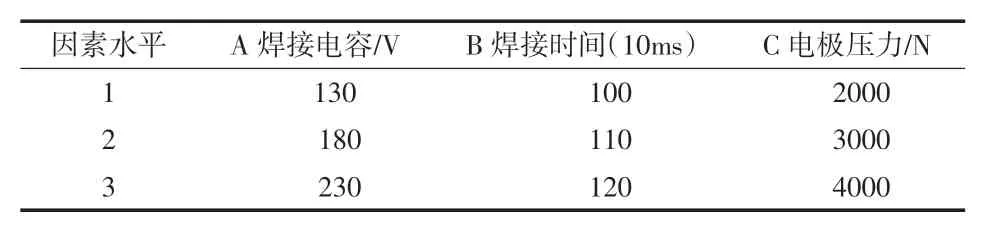

(4)使用正交表推导其工艺参数。根据试验条件及M8 螺母凸点的外形尺寸,参考国产设备品牌10000J 电容储能凸焊的焊接工艺参数,建立L9(34)正交表。M6 凸焊螺母的试验因素水平见表 1[3]。

表1 M8 凸焊螺母试验因素水平表

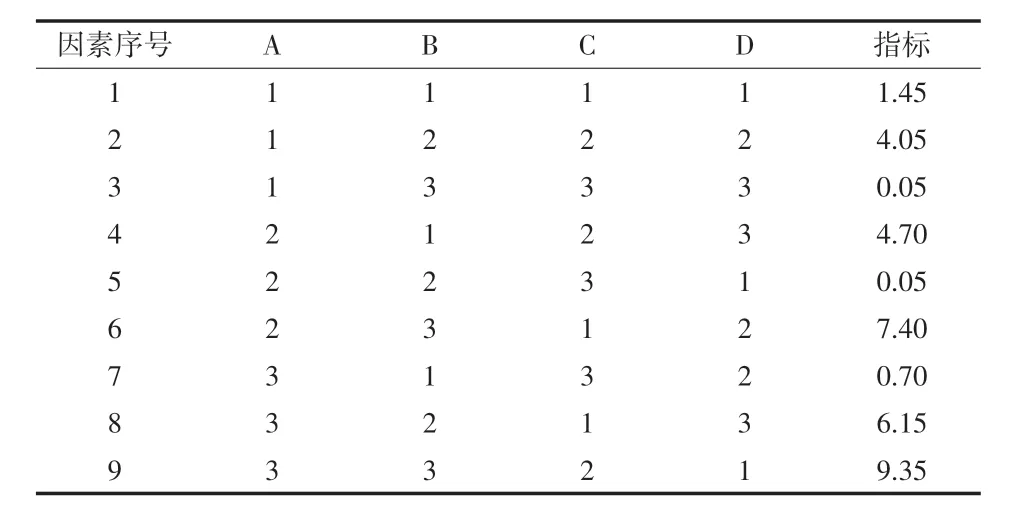

(5)试验过程。按L9(34)正交表所列9 种规范做试验,第四列因素作为误差列,将凸焊好的镀锌板试件逐一做全破试验,记录拉裂的母材角数,采用工程师对应的质量管理软件EQM,把相关数据输进计算软件进行后处理,得出表 2 列表[3]。

表2 极差分析表

3 试验验证结果及分析

参照以上正交表列出的规范,使用M8 凸焊方螺母进行试验,采用破坏性试验对螺母凸点是否拉裂母材进行评定强度,并对其进行质量评分,然后进行极差分析。

从表2 可知,A 因素3 水平试验均大于其他两个水平,即 KA3 > KA2 > KA1,亦即 A3 > A2 > A1,结果证明因素A 取A3 时的水平最好,B 因素有关数据中,焊接时储能电容取230 V 对提高螺母凸焊接头强度有利。综合以上分析得出:

B3 > B2 > B1,可以看出 B3 时的水平最好,然而在 C 列因素中,当 C2 > C1 > C3 时,可以看出 C2 时的水平最好,而D 因素作为随机误差。

依据上述结果,最终确定M8 螺母最优水平组合为A3B3C2,结果是焊接储能电容 230 V,焊接时间为120 ms,电极压力为3 000 N,此焊接工艺参数能够让凸焊螺母达满足裂母材最佳的程度。根据计算所得到的最佳焊接工艺参数组合,本文采用的正交试验的优点得到了充分论证,它能从几组试验数据,获得较全面的参数,推导出正确的结果。为了验证推导结果的有效性,用最优组合获得的参数进行了焊接试验,其结果见图1。

图1 验证结果

按以上正交法推导出来的最优螺母凸焊工艺参数,经过试验焊接后,凸焊螺母抗扭强度达到65 N·m,并且拉裂4 个角,螺母内零飞溅,表面无退火现象。全破试验均超过了顾客标准(拉裂母材≥2 个角),其最大抗扭强度 65 N·m > 15 N·m(标准值)。可见正交试验选出的焊接规范科学合理。

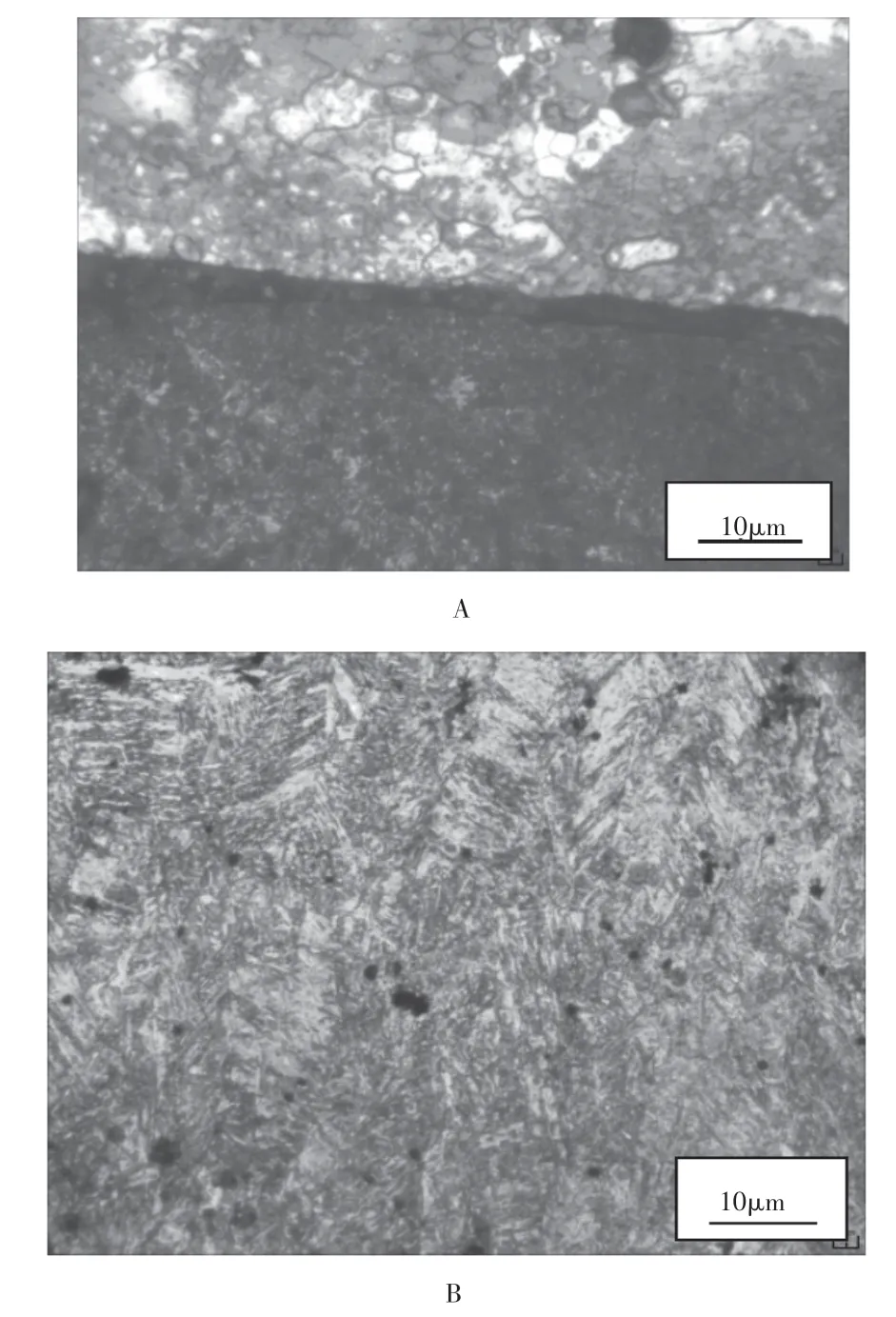

图2 是M8 凸焊螺母对应焊缝的显微镜组织

从图A 中可以看出电流比较小,时间比较短,电极压力比较大,从而使得螺母焊点显微组织界面很明显,实际上就没有与母材形成熔核,这主要是由于电极压力太大,使焊接区域接触面积增大,使焊缝的热量输入减少,无法形成熔核。图B 为最佳参数组合下的焊缝界面显微组织,其中主要原因是该母材在合适的电极压力下,结合适当的焊接热量,给接触面产生了均匀的塑性变形提供了条件,与此同时在热量、外力的共同影响下,发生了原子扩散及再结晶,使结合界面消失,将其取代的是晶粒细小的焊缝组织。因此其抗扭强度达到 65 N·m,并且拉裂 4 个角[4]。

4 结语

综上分析,得出以下结论:

(1)采用10000J 的电容储能凸焊机,是一种输出高质量凸焊螺母的焊接设备。

(2)螺母凸焊接头抗扭强度、拉裂母材角数达到了2 个以上并超过标准的要求。

(3)螺母凸点与高强度镀锌板的结合为固相连接,且焊缝晶粒细小。