工艺参数对弧齿锥齿轮精锻成形过程的影响分析

蔡瑜瑜,周著学,王 伟

(闽南理工学院光电与机电工程学院,福建 石狮362700)

现代社会工艺技术水平得到很大的提升,齿轮加工技术也有了很大的发展,净成形与接近净成形成为人们研究的目标,并取得了很大的进步,极大的推动齿轮领域的发展。研究学者加强金属塑性的研究,使得精锻成形必然成为发展趋势,其可以提高材料使用率、提升加工速度,且产品的质量好,是目前国际社会进行制造领域研究的重大突破[1-4]。

张清萍[5-7]在研究中指出了两部成形的方式来进行直齿圆柱齿轮的加工,以“闭式模锻—向内分流”作为重要加工方式,研发出模具成形方式,能够有效地控制工艺技术参数;利用分流方案的调整,就能够确定具体的变形规律与角隅充填饱满度,能够有效的缓解载荷过大的问题,可以提升产品质量水平。张琳[8]在研究中主要使用的是分流锻造方式,总结出具体的直齿圆锥齿轮的中心分流精锻作业方式,并且应用DEFORM-3D 分软件来进行中心分流精锻成形与传统的开式精锻展开了必要的技术分析和对比。当前的加工制造领域内,直齿轮、直齿圆锥齿轮在进行制作中,精密成形已经全面的使用,但是弧齿锥齿轮的外形部分有弯曲的形状,内部的空间组成相对比较复杂,精密成形难度很高且材料复杂,成形载荷也相对比较大,稍有不慎就会导致质量不合格,并且弧齿锥齿轮的各个方面尺寸要求精度都比较高,所以当前该类的尺寸并未有精密成形技术可以使用,还是在研发与试验的环节中[9]。弧齿锥齿轮齿廓形状有着较高复杂性,并且成形难度高、载荷大,所以这样会直接造成加工精度难以保证,使用寿命也比较短。因此,深入研究成形载荷以及工艺参数有着非常重要的意义。

基于此,本文重点分析坯料温度、变形速度和摩擦系数等参数对于弧齿锥齿轮精锻加工阶段所造成的影响,以及各个参数给成形载荷产生的变化规律。

1 成形工艺

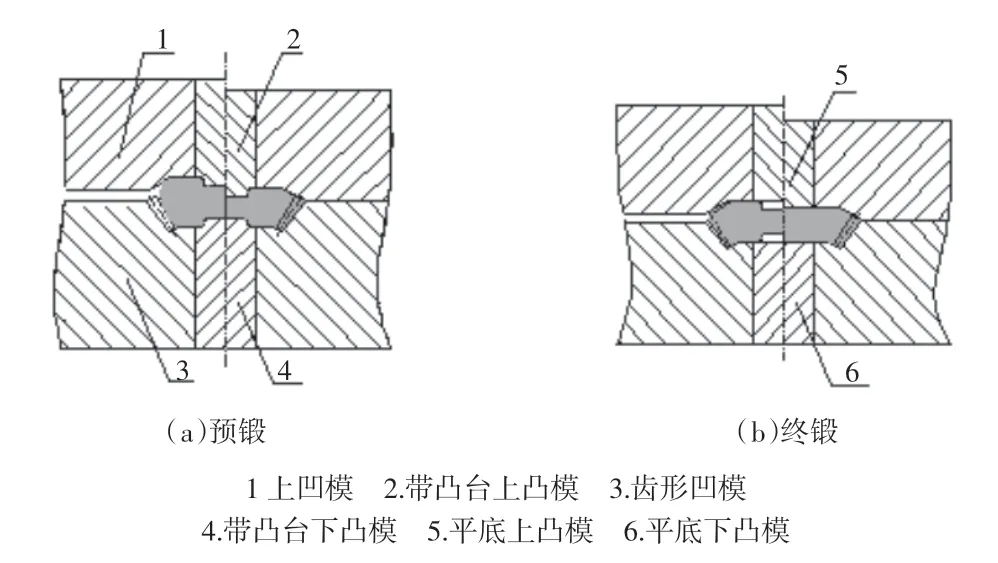

选择应用闭式预锻-分流终锻工艺进行弧齿锥齿轮加工工艺可见图1 所示。首先是能够闭式模锻预锻成形的处理,因为上下结构部分中都有相同的凸台结构,所以应该从上到下进行凹腔的预锻处理;终锻阶段,应该做好凹腔的分流处理,在给内部进行填充作业环节,也会直接向凹腔开展充填作业,从而可以更好的做分流处理,提升坯料的性能水平。在加工中进行坯料体积的控制,可以在齿形充填结束之后,凹腔没有完成充满,这样可以避免端部齿形充填压力陡增,要有效地避免载荷过大的情况出现,能够保证齿廓的精度符合要求。

图1 闭式预锻-分流终锻工艺简图

2 数值模拟

2.1 有限元模型的建立

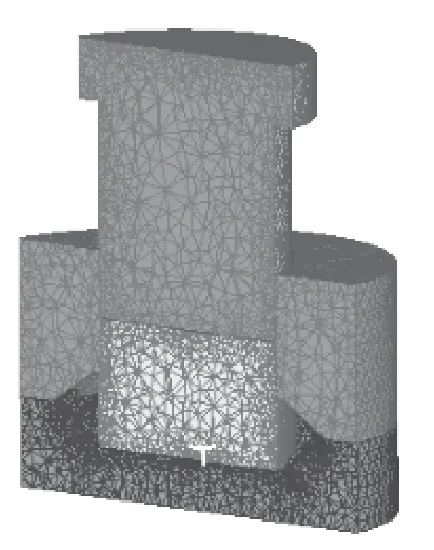

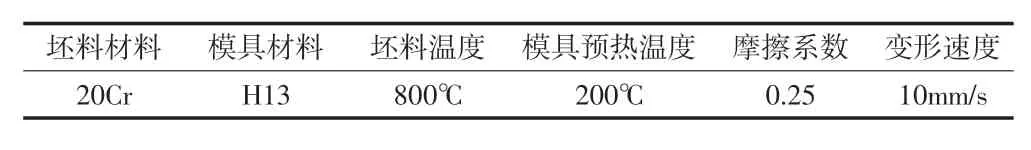

为了能够有效的掌握工艺参数给成形阶段所产生的影响,图2 中能够反映出模型形式,然后将弧齿锥齿轮闭式模块部分的加工工艺进行研究,具体技术参数可见表1。根据设计要求,把这些参数全部输入到DEFORM 中,上凹模、上凸模、齿形凹模、下凸模定义为刚性体,工件则看做是塑性体的结构,坯料的离散单元数52 936,然后就可以根据实际需要设计成为模型作出分析,如图3 所示。工艺参数如下所示:齿数 Z = 18,模数 m = 4 mm,螺旋角 β = 31°,压力角α = 20°,齿顶高系数ha* = 1,法面顶隙系数c= 0.2,旋向为左旋。

图2 弧齿锥齿轮模型

图3 弧齿锥齿轮闭式模锻有限元模型

表1 弧齿锥齿轮闭塞式模锻工艺参数

2.2 坯料温度对成形过程的影响

坯料温度对于精锻的影响是最为直接的,其主要是关系到成形效果、变形力大小、产品性能与表面质量等方面。为了能够使得20Cr 锻造加工阶段有着较高的可锻性,且成品中有非常好的内部结构组织形态,这就需要做好锻造温度的管控。

因为弧齿锥齿轮在进行精锻加工阶段,锻坯部件所出现的弹性变形会比塑性变形要小很多,所以在分析中就不会再分析弹性变形方面,本次在分析中,模型中主要是进行流动应力与材料状态函数展开分析,同时应该考虑到应变、温度、应力等多个因素。考虑到刚性材料的特点,其流动应力可考虑为应变、应变速率以及温度的函数:

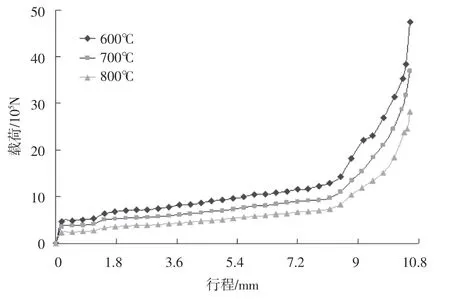

为了能够保证坯料锻造开始阶段能够消除温度所产生的影响,所以应该做好温度的控制,一般确定始锻温度为 600 ℃、700 ℃、800 ℃,因为各个部分的初始状态会有比较大的不同,那么在进行闭式模锻加工环节就会形成如下的载荷-行程曲线如图4 所示。从图内分析可以发现,温度的增加,相应的行程位置所承受的荷载是很小的。800 ℃时的最大成形载荷比600 ℃时的最大成形载荷降低了39.8%。结合该规律进行分析,主要的原因就是温度的增大,会出现软化明显的情况,材料的屈服极限逐渐降低,塑性则会升高,那么此时的变形量会相应的减小。因此,弧齿锥齿轮开展精锻加工时,应该做好温度的调整,以保证金属流动性合理,从而可以保证成形载荷更加的科学合理。

图4 不同坯料温度条件下载荷-行程曲线

2.3 变形速度对成形过程的影响

从实际加工的情况分析能够发现,材料变形抗力会由于温度的增大而产生比较大的变形,而反过来,变形速度也会给温度造成比较大的影响,从这个方面出发,变形速度分析尤为关键。为了可以有效地计算出锻造温度给成型所存在的影响,分别取变形速度为 1 mm/s、10 mm/s 和 20 mm/s 三种情况,其他因素全部一致,此时就能够绘制出行程-载荷曲线如图5 所示。从变化趋势分析发现,变形速度从1 mm/s增加到10 mm/s 时,成形载荷是比较低的,而从10 mm/s 到20 mm/s 时,此时最终荷载变化趋势是很小的。虽然在某种程度上会导致变形速度比较高,金属应变速率应该得到提升,所以导致变形抗力也很大,而坯料温度也会是影响较大的因素,锻造速度超高会造成坯料与模具方面的热交换量是很小的。

图5 不同变形速度条件下载荷-行程曲线

2.4 摩擦系数对成形过程的影响

摩擦系数主要是影响充填速度。塑性成形时,摩擦的变化有着很高的复杂性,此时所产生的影响也比较大,但是目前机理尚未进行研究,但是多种摩擦模型已经能够展开模拟分析确定,比如进行库伦摩擦模型分析、 常数模型分析等等。当前在成形分析中,具体就是通过常数系数剪切模型的方式作出深入分析,具体摩擦力参数通过下式(2)计算:

其中fs是摩擦应力,k 是剪切屈服应力,m 是摩擦系数。

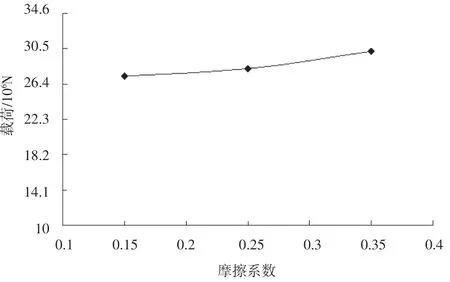

为了能够综合分析具体的摩擦系数会给弧齿锥齿轮锻造成形载荷所造成的较大影响,在其他初始条件完全相同条件下,确定取摩擦系数为0.15、0.25、0.35 的条件下模拟分析精锻过程,其载荷-行程曲线如图6 所示。

图6 不同摩擦系数下的最大载荷

从图6 的载荷-行程曲线方面分析能够确定,在其他条件完全一致的条件下,摩擦系数如果持续的增大,会造成成形载荷也会变大。因此,在齿形填充符合技术要求时,要通过合适润滑剂来进行润滑处理,此时可以有效的降低摩擦系数,然后进行成形载荷的下降,从而不会给设备造成任何的影响,避免造成使用寿命下降的情况。

3 结论

选用闭式模锻工艺作为研究对象,分析了工艺参数对成形的影响,然后得到如下结论:

(1) 成形载荷会因为坯料模锻温度而下降。因此,对于材料符合要求的基础下,应该促进温度的上升以保证金属流动性,成形载荷达到标准。

(2)变形速度如果持续上升,金属流动速度也会相应提升,载荷会下降,但是变化趋势并不明显。因此,要合理控制锻造速度,会出现载荷增大的情况。

(3)摩擦系数变大也会导致载荷增加。因此,齿形充填符合要求的条件下,要选择合适润滑剂进行润滑处理,能够保证载荷下降,延长模具使用寿命。