橡胶改性沥青混合料生产配合比调试优化及工程应用

余 琦,赵丁鑫,李佳佳,胡晓芳,殷卫永

(1.中建桥梁有限公司,重庆 402260;2.中国建筑第五工程局股份有限公司河南公司,郑州 450009;3.中国建筑第七工程局股份有限公司,郑州 450016;4.河南省交通规划设计研究院股份有限公司,郑州 450018)

0 引言

我国公路建设为国家的快速经济发展起到了巨大的推动作用,但随着人均汽车保有量的不断增长,公路交通面临着交通量迅猛增长、重载交通不断增多、超载现象严重等问题,从而引起公路路面发生严重的早期损坏,影响通行质量和安全。近年来,橡胶复合改性沥青以其优异的综合路用性能、突出的环保优势,广泛应用于交通繁重的高速公路和国省道干线公路新建及养护工程的沥青中、上面层及功能层,不仅提高了公路的路用性能和服务水平,还大规模消耗废旧轮胎,充分利用废旧轮胎的剩余价值,变废为宝,节约工程建设投资,减轻环境压力,经济与社会效益突出[1]。

已有研究表明,橡胶改性沥青混合料的路用性能除受原材料质量影响外,混合料级配的影响也比较显著。在公路工程中,沥青混合料的配合比设计一般包括目标配合比设计、生产配合比设计和生产配合比验证等阶段,其中目标配合比设计是为了确定冷料仓供料比例;生产配合比设计是为了确定热料仓供料比例;生产配合比验证是为了检验采用确定的生产配比拌和的沥青混合料技术指标是否满足技术要求,判断生产配合比的合理性。一般而言,生产配合比的确定应以目标配合比为基础,调整各档热料比例,使生产配合比的合成级配与目标配合比的合成级配保持一致,从而保持沥青混合料性能稳定。但在实际生产过程中,由于石料短缺、料源变动等原因,可能导致即使生产配合比与目标配合比合成级配十分接近,但两个配比对应的混合料性能却差异较大。此时需要分析查找原因,并对生产级配做相应的调整优化,使冷料供给与热料消耗保持基本平衡,从而减少溢料、等料现象发生,确保混合料技术指标合格,以更好地满足生产要求[2-3]。

本文以橡胶沥青混合料WRAC-13在河南省公路项目中的应用为例,介绍橡胶沥青混合料的配合比设计过程,并对生产配合比设计过程中混合料性能变化的原因及调试过程进行分析,提出了橡胶沥青混合料的施工控制及质量控制要点,以便为橡胶沥青混合料在公路建设及养护项目中的推广应用提供借鉴。

1 目标配合比

1.1 原材料

1.1.1 橡胶沥青

本项目采用的橡胶沥青为复合改性沥青,由东明70#基质沥青、橡胶粉与少量SBS复配而成。以70#基质沥青为基准,按外掺法计算,橡胶粉的掺量为20%,SBS掺量为1.5%[4-5]。

结合前期相关研究,胶粉细度为40目,通过现场筛分,胶粉细度满足技术要求,筛分结果见表1。橡胶粉技术指标要求及检测结果见表2,橡胶复合改性沥青技术要求及检测结果见表3。

表1 橡胶粉筛分结果

表2 路用废胎胶粉技术指标

表3 橡胶复合改性沥青技术要求及检验结果

1.1.2 集料及填料

1.1.2.1 粗集料

项目所用粗集料规格为5~10mm和10~15mm碎石。粗集料的试验项目及试验结果见表4,试验结果表明粗集料满足《公路沥青路面施工技术规范》(JTG F40-2004)的技术指标要求。

表4 粗集料技术要求及检验结果

1.1.2.2 细集料

细集料采用石灰岩加工而成的机制砂,试验项目及试验结果见表5。结果表明,细集料满足《公路沥青路面施工技术规范》(JTG F40-2004)等相关技术指标要求。

表5 机制砂技术要求及检验结果

1.1.2.3 矿粉

矿粉为石灰岩矿粉。矿粉干燥、清洁,检测指标及试验结果见表6。试验结果表明,矿粉质量满足《公路沥青路面施工技术规范》(JTG F40-2004)的相关技术要求。

表6 矿粉技术要求及检验结果

1.2 目标配合比

按照河南省地方标准《废胎胶粉复合改性沥青路面施工技术规范》,采用马歇尔试验方法对WRAC-13橡胶复合改性沥青混凝土进行了目标配合比设计,在综合考虑混合料的水稳定性、高温稳定性、低温抗裂性、抗滑性能及经济性的前提下,确定了WRAC-13橡胶复合改性沥青混合料的目标配合比,结果见表7。

表7 目标配合比设计结果

2 生产配合比设计

2.1 生产配合比设计出现的问题

目标配合比确定后,在“尽可能使生产配合比与目标配合比合成级配相吻合,以减少溢料、等料现象,提高生产拌和效率”的前提下[6],根据热料筛分结果,进行了WRAC-13橡胶复合改性沥青混合料的生产配合比设计,确定各档热料仓比例,按照生产配合比成型马歇尔试件并检测试件各性能指标,试验结果见表8。

表8 生产配合比马歇尔试验结果

由表7和表8可知,当生产配合比与目标配合比合成级配相吻合时,按照生产配合比成型的马歇尔试件在油石比6.0%时空隙率仅2.8%,不满足规范要求,而相同油石比下目标配合比马歇尔试件的空隙率为4.0%,两者性能差异较大;而且按照生产配合比成型试件比较密实,表面构造深度较小,如图1所示。

图1 目标级配的马歇尔试件

通过分析集料筛分、密度等试验数据,发现冷料和热料中细集料的吸水率相差很大,如图2所示。通过试验发现,目标配合比设计采用的机制砂吸水率为2.67%,而生产配合比采用的0~3mm细集料吸水率仅为0.77%,相差较大;进一步计算沥青吸收系数,目标配合比设计中被细集料吸收的沥青为0.85%,而生产配合比中仅为0.45%,即目标配合比的细集料比生产配合比多吸收0.4%的沥青,也就是说生产配合比的最佳油石比与目标配合比的最佳油石比小0.4%,两者之差显然超过0.2%,需要调整生产配合比。

图2 0~3mm的热料和冷料对比

2.2 生产配合比调试优化

为充分发挥橡胶复合改性沥青的特性并保证混合料性能,在6.0%油石比保持不变,通过调整级配(减少细集料,矿粉,增加3~6mm,6~11mm粗集料)来增大矿料间隙率,进而增大空隙率,级配调试优化过程见表9。调试优化后的马歇尔试验性能指标和最终采用的生产配合比混合料性能指标见表10~表11。

表9 橡胶复合改性沥青混合料生产配合比调试优化过程

表10 橡胶复合改性沥青混合料生产配合比调试优化后性能指标

表11 WRAC-13橡胶复合改性沥青混合料性能试验结果

由表10和表11分析可知,调整后的橡胶复合改性沥青混合料马歇尔试验性能指标及混合料路用性能指标良好,均满足规范要求。根据试验结果分析及相关工程经验,推荐施工的生产级配及油石比控制范围见表12[7]。

表12 施工过程中推荐的级配及油石比控制范围

3 施工质量控制要点

本项目采用的橡胶复合沥青混合料与连续级配SBS改性沥青混合料相比,主要区别是橡胶复合改性沥青黏度较大,各环节需要较高的施工温度,其他施工工艺与SBS改性沥青混合料基本一致[8]。

橡胶复合改性沥青施工各环节的温度比SBS改性沥青高10℃~15℃,施工时需重点控制各环节的温度。橡胶复合改性沥青混合料的施工温度可参照表13的范围选择。

表13 橡胶复合改性沥青混合料的施工温度

4 试验段性能检测

橡胶复合改性沥青混合料试验段施工完成后,检测试验段主要的性能指标。经检测,橡胶复合改性沥青上面层平整、密实、抗滑、耐磨,其中主要指标优良率达100%。

4.1 压实度

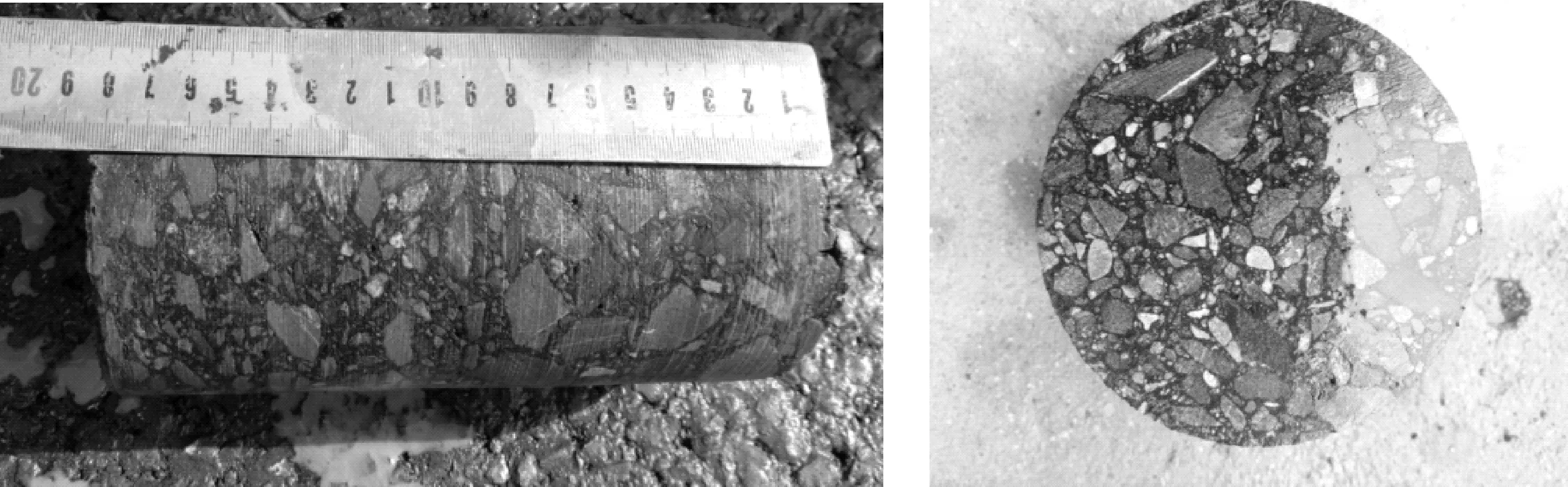

压实度是沥青面层质量控制的关键技术指标之一,采用钻芯取样法对试验段压实度进行了检测评定,芯样及芯样切面如图3所示。

图3 试验段芯样及芯样切面

以室内马歇尔密度为基准,平均压实度99.3%,最大压实度100.9%,最小压实度97.2%,大于97%的设计要求;以理论最大密度为基准,平均压实度95.3%,最大压实度97.3%,最小压实度94.5%,大于93%的设计要求。试验段压实度良好。

4.2 平整度

路面平整度直接影响车辆行驶的舒适性及路面的安全性和使用期限,是路面施工质量评价及验收的重要指标之一。平整度一般可采用3m直尺、连续式平整度仪、激光路面平整度测定仪和车载式颠簸累计仪等进行检测,橡胶复合改性沥青路面试验段采用八轮仪对平整度进行检测。结果表明:橡胶复合改性沥青路面试验段平整度标准差平均值为0.37mm,满足小于0.8mm的技术要求,平整度良好。

4.3 渗水系数

密实不透水的路面可以有效防止雨水、雪水等通过面层进入基层或土基中,从而降低路基路面的整体强度和稳定性,因此,路面渗水系数是评价沥青路面施工质量的一个重要技术指标。通过对试验段渗水系数进行检测,各测点渗水系数均为“基本不透水”,表明试验段密水性能良好。

4.4 抗滑性能

路面抗滑性能是指车辆在路面制动时抵抗滑移的能力,直接影响车辆的行车安全性,是沥青路面质量评定验收的重要指标之一。

沥青路面的抗滑性能可通过构造深度(TD)、抗滑摆值(BPN)、横向力系数(SFC)等指标表征。对于橡胶复合改性沥青路面试验段,采用手动铺砂法对试验段构造深度进行了检测,平均构造深度为0.72mm,介于0.7mm~1.1mm之间,表明既有良好的构造深度,又有足够的密实度。同时,采用摆式摩擦仪对摆值进行了检测,结果均在70BPN左右,满足规范要求的不小于45BPN。因此,综合构造深度和摆值测试结果表明WRAC-13具有良好的抗滑性能。

5 结论

本文以橡胶复合改性沥青混合料应用项目为例,分析了与目标配合比接近的生产配合比性能变化原因,并对生产配合比进行调试,最终得到性能良好的合成级配。同时介绍了橡胶复合改性沥青混合料施工质量控制要点,总结了橡胶复合改性沥青混合料试验段应用效果,主要结论:

(1)由于热料仓细集料吸水率比目标配合比时冷料吸水率减小,导致与目标配合比相接近的生产配合比空隙率减小,不能满足生产要求。

(2)通过减少细集料、矿粉用量,增加粗集料用量,可增大矿料间隙率和空隙率,逐步得到性能良好的生产配合比。

(3)橡胶复合改性沥青施工各环节温度比SBS改性沥青高10℃~15℃,施工过程中需重点控制温度。

(4)橡胶复合改性沥青混合料的综合路用性能良好。