浅谈深竖井导井改分段施工为一次成井的方案优化

郭朝辉,王薛钢

(浙江华东工程咨询有限公司,浙江 杭州311122)

1 概 述

山东沂蒙抽水蓄能电站工程总装机容量为1200MW,地下厂房内安装4台单机容量为300MW 的混流可逆式水轮发电机组。引水高压管道采用一管两机布置方式,两条高压主管平行布置,洞轴线间距为47m,立面上采用单竖井布置,竖井开挖断面为圆形,直径为7.6 m,井筒为钢衬结构,钢衬外围回填混凝土厚度为0.6 m,内净尺寸为6.2 m。1号高压管道引水竖井顶部中心高程为 EL497.89 m、井底中心高程为 EL118 m,高差为379.89 m;2号高压管道引水竖井顶部中心高程为 EL498.07 m、井底中心高程为 EL118 m,高差为380.07 m。

沂蒙抽水蓄能电站工程区位于华北准地台鲁西断隆的北缘,主要发育北东向郯庐断裂带及北西向鲁西断裂带,近场区发育两条活动断裂,区域构造稳定性较差,多为微风化~新鲜岩石,岩石强度高。

竖井段岩性为微风化片麻状闪长岩和花岗闪长岩,多为微风化~新鲜岩石,岩石强度高,饱和极限抗压强度为100 MPa~248 MPa。主要发育三组裂隙,均为陡倾角裂隙,在竖井边墙宜形成不稳定块体,地下水埋深为51m。围岩岩体多为块~次块状结构,以Ⅱ~Ⅲ 类围岩为主,断层及裂隙密集带地段为 Ⅳ 类围岩。两条竖井受断层切割,岩体破碎,围岩稳定性差,属 Ⅳ 类围岩。

2 原施工方案

在竖井中部,自厂房排风平洞引接一条竖井施工支洞,断面尺寸为5.5 m×5 m(宽×高),全长415.2 m,平均纵坡1%;将压力管道竖井分为上、下两段施工,上竖井深142.86 m,下竖井深237.3 m,竖井开挖出渣通道为施工支洞及引水系统下平段。

2.1 施工工序

竖井施工支洞石方洞挖及支护→上竖井段反井钻机自上而下钻设导孔→上竖井段反井钻机自下而上反导井提拉→人工自上而下一次扩挖及支护→下竖井段反井钻机自上而下钻设导孔→下竖井段反井钻机自下而上反导井提拉→人工自上而下一次扩挖及支护。

2.2 导孔钻设

开挖导井时,采用 BMC400 型反井钻机沿竖井中心线自上而下钻设直径为270mm 的导孔;竖井导孔形成后,在下弯段部位换扩孔钻头,自下而上扩挖为直径2m 的导井,挖至反井钻机混凝土基础时结束。

2.3 竖井扩挖

反井钻机钻设导井形成后,采取钻爆法对竖井自上而下全断面扩挖至设计断面,光面爆破,采取 YT28 手风钻人工钻设垂直孔,井外毫秒微差起爆。

3 方案优化

原方案施工中,先从排风平洞引接竖井施工支洞,作为竖井上部施工的出渣通道,而本工程排风平洞工期因征地等原因已滞后,为此竖井的施工受到延误。为保证工期,施工单位总结本项目利用 BMC400 型反井钻机实施的引水事故闸门井、出线竖井、排风竖井的成功经验,提出取消施工支洞,采取380m 竖井一次钻孔扩挖的施工方案。

方案优化后,采用反井钻机进行一次性钻孔扩挖,其主要施工工序:(1)高精度先导孔施工,TDX50 定向钻机安装调试,进行定向井施工,钻进直径为 Φ152 mm,钻机在施工过程中随时测斜纠偏;(2)定向井扩孔至Φ311 mm,导孔扩大的过程也是钻杆下放的过程;(3)拆除 TDX50 定向钻机,安装 BMC600 型反井钻机;(4)在下平段换接扩孔钻头;(5)2.4 m 扩孔钻进和下口出渣;(6)拆除反井钻机,设备撤场;(7)竖井扩挖,其方法与原方案一致。

在目前国内已建工程中,秦岭终南山公路隧道3号通风竖井深度为390m,采用400型反井钻机施工,导孔直径27cm,导井直径1.4 m,3 个月完成了导孔和导井开挖,施工偏斜率1.0%,控制良好,满足设计要求。虽然秦岭项目这一成功案例可以证明导井一次成井的施工方案是可行的,但是秦岭项目围岩主要为混合片麻岩,夹有少量片麻岩残留体,岩体受构造影响较大、易破碎,并且以块状镶嵌结构为主,而本工程围岩以新的花岗闪长岩和片麻状闪长岩为主,属于中高硬围岩,考虑到扩挖阶段出渣要求,其导井直径必须在2.0 m 以上,因而导井一次成井的施工方案在技术上是否可行仍有待商榷。经过研究发现,对整个竖井开挖产生最大影响的工序是导井施工,导井的孔斜控制是质量控制的关键,而设备的正确选择和正确使用是保证质量的前提。380 m 竖井导井一次成井在国内抽水蓄能电站中尚属首例,为了论证该方案的可行性,笔者结合工程实际,主要从设备选择、工期、安全和投资等方面进行深入分析。

3.1 设备选择

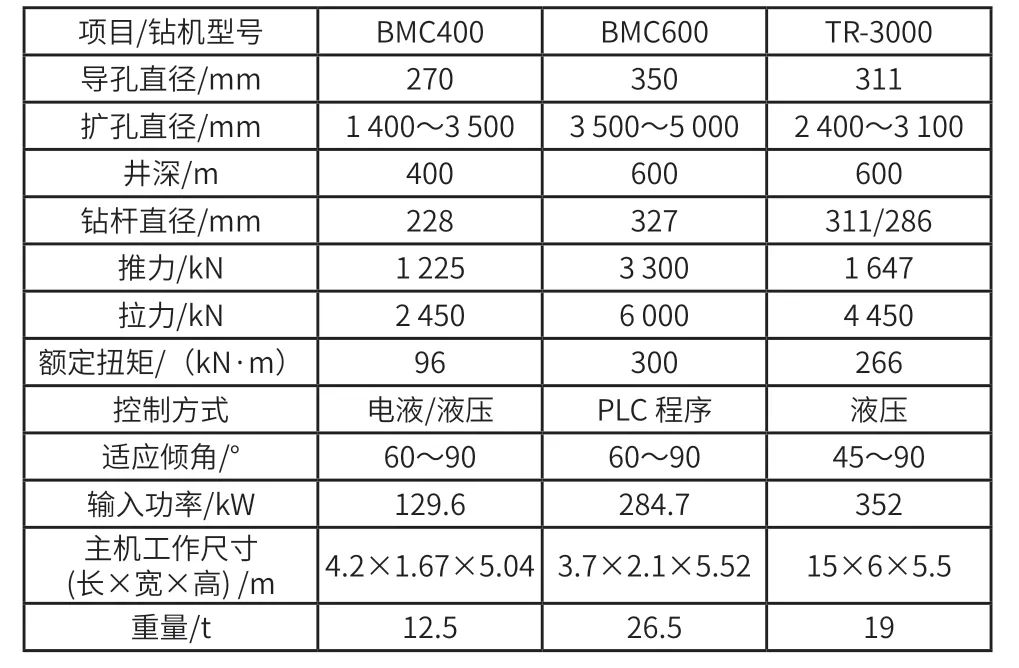

中支洞取消后,一次钻孔深度变大,为选择适合本工程的反井钻机,经调研其他项目,目前较先进的设备主要有澳大利亚特瑞特克生产的 TR-3000 反井钻机、北京中煤矿山工程有限公司生产的 BMC400、BMC600 反井钻机。各反井钻机参数详见表1。

本工程竖井段岩性为微风化片麻状闪长岩和花岗闪长岩,岩石较硬。经对比上述设备参数,其均能满足本工程需要;BMC600 为 BMC400 的升级版,且国内生产的BMC600 钻机价格优于 TR-3000。经进一步了解,BMC600钻机施工的最大反井直径为5.3 m,最深为562m,最硬岩层抗压强度为320MPa。BMC600 型反井钻机能够满足本工程的需要,在确保不出现安全事故及质量达标的前提下,综合考虑钻机参数及洗井液循环设备等,导井可按直径2.4 m 进行施工。

表1 反井钻机参数对照表

为确保380m 高压竖井导井一次成型孔斜满足要求,引进 TDX-50 型定向钻机,配合 WMD-76 无线随钻测斜仪进行测斜定向,使用165mm 螺杆钻具作为井下动力钻具,全程采用定向钻进和复合钻进组合方式施工。

3.2 工期分析

原方案中,竖井开挖施工工期为16个月,但中支洞作为上竖井出渣的主要通道和下竖井开挖的平台,由于受征地影响,造成整个工期延误3个月。对于原方案的优化,主要考虑底部下平洞出渣通道的形成,在下平段完成前1个月可提前进行反井钻机导井施工准备。

在已建项目中,BMC600 反井钻机的导孔钻进速度最高可达到16.3 m/d,导井反拉钻进速度为8.3 m/d,而定向钻机钻导孔钻速度在12.5 m/d~14.6 m/d 之间,工效稍低于 BMC600 反井钻机。按此进度施工,再考虑到施工过程中的准备时间、不可避免的中断和休息时间等,导井施工需要153个工日。1号竖井导井施工完成后可移钻机至2号竖井导井施工,1号竖井可同时进行竖井扩挖,按此计划,开挖两条竖井共需要12个月。

综上分析,按照竖井导井一次开挖成井的方案施工,不仅可以弥补因征地而延误的3个月工期,还可以提前1个月完工。

假设源节点发送信号功率PS和目的节点发送人工噪声功率PnD不变,中继节点发送总功率在天线数变化时不变,也即NPR=PRT不变,每根天线发送人工噪声的平均功率为PnR=βPR=βPRT/N,0≤β<1为人工噪声功率分配比例,相应,每根天线转发信号的平均功率为(1-β)PR=(1-β)PRT/N.

3.3 安全分析

原方案和优化后方案导井施工主要采用反井钻机,若不考虑用电安全等常规安全因素,人员伤亡事故可不予评估。因此,导井施工的主要安全隐患是机械事故,如导孔过程中遇较破碎地层的埋钻事故和遇水易泥化或膨胀地层的抱钻事故等。通过优化方案,配备大直径的反井钻杆,借用 BMC600 钻机输出较大的扭矩及推力,可有效降低埋钻和抱钻概率,从而减少了施工安全隐患。

导井施工完成后,两种方案的竖井扩挖都采用 YT-28型手风钻钻孔并以自上而下一次扩挖、人工装药爆破的方法进行施工;人员和小型设备都是通过桥式起重机吊笼装置上下竖井。两种方案的安全风险点一致,不同之处在于中支洞取消后,人员上下距离增大。由于优化后方案的导井直径为2.4 m,扩挖工程量变小,减少了人员在井下工作的时间,从而间接地降低了人员的安全风险。

3.4 投资分析

原方案主要采用 BMC400 钻机进行2m 导井施工,该设备在国内应用较多,技术成熟,在水电建筑定额预算中有相应的人工、材料、机械耗量和台时费用等的定额参考。按照《水电建筑工程预算定额》(2004年版)计算定额,380 m 深竖井 φ2.0 m 导井费用为0.54 万元/m,合计约为407万元;人工扩挖的费用约为340万元。

优化后的方案主要使用 TDX-50 定向钻和 BMC600 反井钻进行导井施工,两种设备均属近年我国自主研发,没有相关的定额参考。两种设备原价共约2300万元,考虑到施工方案的经济性,采取市场租用的方式施工,由该厂提供这两种设备,并安排熟练施工人员进行现场作业。经与厂家洽谈,380 m 深竖井 φ2.4 m 导井费用为1.2 万元/m,合计为967 万元。由于导井变大,相应的人工扩挖工程量减少,按原扩挖单价,费用约为330万元。

比较以上两种方案的费用可知,调整后,竖井一次开挖比原设计分段施工增加了约550万元,但考虑到原方案415.2 m 中支洞的开挖支护费用为410万元,封堵费用为200 万元,优化后的竖井施工方案减少了约60万元。另外,取消中支洞,减少了施工作业面,施工管理成本也相应降低。

4 结 语

高深竖井采用不同的施工方案,对整个施工过程的质量、安全、进度和造价均产生重要影响,因此在工程设计和施工前应详细做好方案比选和施工调查工作,选择合适的施工方案,使工程在安全、质量、进度和造价方面达到平衡。本工程实施前,对380m 深竖井导井一次开挖成井方案进行了可行性分析,最终制定出更加合理的施工方案。这对业主而言,不仅赶回了工期,还节省了投资;对施工单位而言,不仅节省了相应的管理成本,还提高了施工业绩。