新型城市轨道交通60 kg/m钢轨9号单开道岔的研制

车 伟 罗信伟

(1.中铁宝桥集团有限公司,陕西 宝鸡 721006; 2.广州地铁设计研究院股份有限公司,广东 广州 510010)

0 引言

随着城市轨道交通的快速发展,城市轨道交通线路对道岔直、侧向通过速度和旅客舒适度有了更高要求。既有60 kg/m钢轨9号单开道岔直向容许通过速度为100 km/h,侧向容许通过速度为35 km/h,已无法满足城市轨道交通运量快速增长的需求。在不增加占地面积情况下,为提高道岔直、侧向通过速度,迫切需要研究新型城市轨道交通60 kg/m钢轨9号提速单开道岔,进一步提高运营效率。

1 道岔平面线型设计

本次道岔设计平面线型设计时,道岔总长保持与既有道岔一致,以便于现场铺设时能够互换使用,具体如图1所示。

1)道岔采用相离式半切线型尖轨,相离值f=8 mm,半切断面宽度bq=53 mm。

2)轨距加宽。

根据GB 50157—2013地铁设计规范的相关规定,标准轨距为1 435 mm,半径小于250 m的曲线地段应进行轨距加宽,因该道岔导曲线半径为290 m,所以侧股不需要加宽。

3)参数验算。

a.动能损失:

ω=V2sin2βc=452×(sin0.974 166°)2=0.585 km2/h2,满足不大于0.65 km2/h2的要求。

b.未被平衡离心加速度:

α=V2/(3.62R)=452/(3.62×290)=0.539 m/s2,满足不大于0.56 m/s3的要求。

c.未被平衡离心加速度增量:

φ=V3/(3.63RL)=453/(3.63×290×18)=0.374 m/s3,满足不大于0.4 m/s3的要求。

2 道岔结构设计

2.1 一般结构

1)道岔全长32 606 mm,前长16 491 mm,后长16 115 mm,采用单圆曲线线型,导曲线半径为290 m。

2)道岔容许通过速度:

直向:120 km/h;侧向:45 km/h。

3)道岔侧股无轨距加宽,导曲线终点在辙叉跟端结束。

4)道岔区设置1∶40轨底坡或轨顶坡。

5)轨下基础采用碎石道床、合成枕。岔枕均垂直于道岔直股,岔后序号66,67岔枕逐渐扭转垂直于侧股。

6)扣件采用分开式Ⅲ型扣件,钢轨非工作边安装9号轨距块;工作边安装11号轨距块;钢轨接头处安装接头轨距块;辙叉两侧分别安装9号和11号轨距块。

7)钢轨下设置5 mm厚弹性垫层,铁垫板下设置10 mm厚弹性垫层,材质为热塑性聚酯弹性体。

2.2 转辙器

1)尖轨采用60AT2钢轨制造,为半切线型曲线尖轨。

2)直基轨采用水平藏尖结构,工作边进行水平刨切。

3)尖轨采用防跳装置,防止或减少尖轨拱腰等病害,改善运行状态。

4)采用弹性夹式滑床板,扣压力稳定,弹性夹安装、拆卸、维护方便,见图2。

5)基本轨外侧间隔设置轨撑,提高基本轨抗倾翻能力。

6)尖轨采用弹性可弯式结构,减小其扳动力。

7)尖轨跟端采用限位器结构,防止尖轨爬行及更好的传递温度力。

2.3 辙叉及护轨

1)护轨采用33 kg/m槽型钢轨制造,护轨顶面高出导轨顶面12 mm;基本轨内侧采用弹性夹扣压,见图3。

2)辙叉采用楔形合金钢心轨组合辙叉,由合金钢心轨、翼轨、叉跟轨及间隔铁通过高强螺栓连接副组装而成。道岔导曲线终点在辙叉的跟端,因此辙叉一侧为曲线工作边,这也是该辙叉加工制造的重点和难点。

2.4 电务转换

1)牵引点设置。

尖轨设两个牵引点,第一牵引点动程为160 mm,第二牵引点动程为75 mm。

2)锁闭机构。

道岔采用分动钩型外锁闭装置。

3 道岔制造与铺设

3.1 道岔主要零部件工艺流程

3.1.1基本轨的加工

1)工艺过程:锯切→钻孔→铣藏尖段→顶弯→组装。

2)质量控制重点:

a.与尖轨密贴段斜面的加工;

b.曲线密贴边圆顺无硬弯;

c.孔系位置的精准;

d.水平刨切的控制。

3)工艺措施:采用数控钻床,有效控制孔系位置的精度;采用成型刀具,通过基本轨铣削样板,控制基本轨工作边与尖轨的密贴加工精度。

3.1.2尖轨的加工

1)工艺过程:锯切→压成型段→热处理→调直→二次下料→铣压型段轨底→打磨、探伤→数控钻孔→调直钢轨全长→铣工作边及非工作边轨肢→铣轨腰螺栓槽→铣轨头非工作边→铣轨头工作边→铣轨顶降低值→铣钢轨压型段轨顶面→振动时效→精调→组装。

2)质量控制重点:a.尖轨帽型;b.工作边直线度;c.电务配合接口尺寸;d.尖轨孔系位置。

3)工艺措施:采用数控钻床,有效地控制了孔系位置的精度;采用数控铣床和成型刀具,并通过专用检测样板,保证尖轨帽型、工作边直线度和电务配合接口尺寸。

3.1.3合金钢辙叉的加工

1)合金钢心轨的加工。

a.工艺过程:硬度检测→划线→铣顶面→铣底面→粗铣心轨外侧→铣间隔铁椭圆孔→铣两侧斜面→铣趾端顶面与降低值→铣工作边及圆弧→打印标识→打磨心轨与叉跟轨连接处→组装。

b.质量控制重点:控制各断面尺寸精度和形状公差,特别是与钢轨配合面的加工精度以及曲线工作边的矢度。

c.工艺措施:采用数控铣床和成型刀具,并通过专用检测样板,保证曲线工作边及各机加工面的尺寸精度。

2)翼轨的加工。

a.工艺过程:下料锯切→钻孔→铣轨肢及倒角→顶弯→铣轨头工作边→精调→除锈→组装。

b.质量控制重点:翼轨各弯折点的断面尺寸。

c.工艺措施:主要通过专用顶弯检测样板和断面尺寸检测样板,保证翼轨符合图纸要求。

3)叉跟轨的加工。

a.工艺过程:下料锯切→钻孔→铣轨头非工作边→铣轨头工作边→铣轨顶面降低值→顶弯→除锈→组装。

b.质量控制重点:工作边的直线度和非工作边圆弧的加工。

c.工艺措施:主要通过采用成型铣刀在数控机床上精确加工,并采用专用检测样板来保证其尺寸精度。

3.1.4护轨的加工

下料锯切→钻孔→铣轨肢及倒角→铣工作边、轨顶降低值→时效→矫调→除锈。

3.1.5垫板的加工

调平→打印标记→制孔→剪切→焊接铁座、台板等→调平→防锈处理→组装、包装。

3.2 道岔铺设

本次通过试铺1组左开单开道岔(含转辙器、导曲线、辙叉及护轨),以验证单开道岔各零部件的结构设计、制造工艺、岔枕设计及电务转换设备。道岔的铺设分两部分:曲线合金钢辙叉组装、整组道岔铺设。

3.2.1曲线合金钢辙叉组装

为保证辙叉组装质量,在辙叉组装专用工作台进行,并重点控制了辙叉的趾长、跟长、直工作边的直线度、曲线工作边的矢高、趾跟端开口、轮缘槽及咽喉宽度、心轨与翼轨高差等。

3.2.2整组道岔铺设

在道岔整组试铺过程中,重点控制了全长、轨距、支距、线型、密贴、查照间隔等各项技术参数,使得该产品的制造质量得以有效控制,经检测各项参数均达到了图纸设计及标准的要求。

4 关键技术及创新

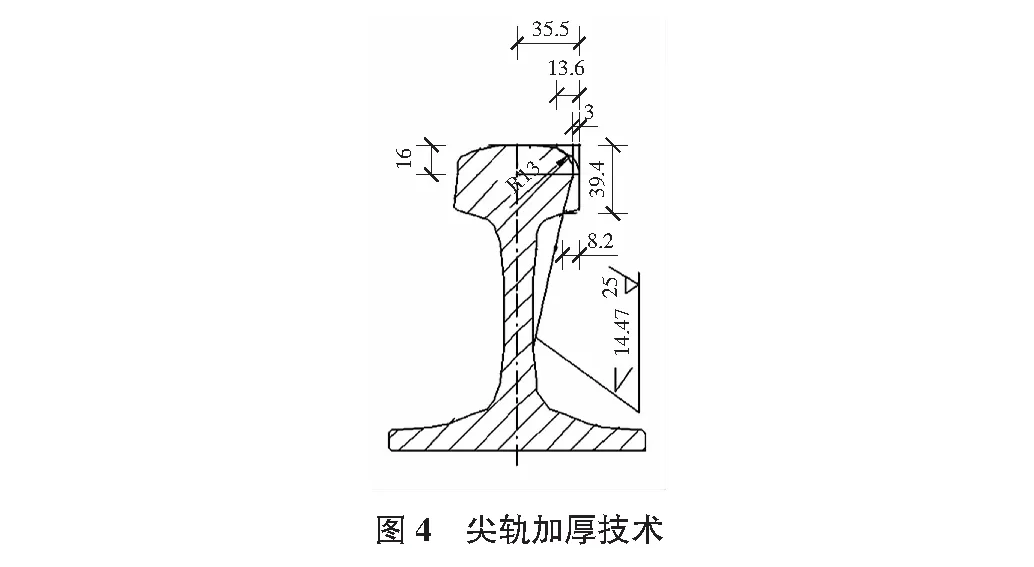

4.1 尖轨加厚技术

直基本轨密贴段的工作边水平刨切3 mm(见图4),采用切削基本轨加厚尖轨技术后一方面在距尖轨尖端同样位置处,尖轨轨头宽度增加了3 mm,增强了粗壮度,另一方面可缩短前端薄弱断面的长度,有效地提高曲线尖轨的使用寿命。

4.2 60AT2尖轨弹性可弯结构

首次在地铁道岔中采用60AT2钢轨制造尖轨(见图5),轨腰厚度为32.5 mm,可有效减小尖轨扳动力;轨高为142 mm,提高滑床台上部的厚度,增强滑床板强度,避免滑床台出现断裂、脱焊问题。

4.3 门型铁轨撑结构

通过门型铁两侧不同规格的轨撑垫块的调整及Ⅲ型弹条扣压,满足轨撑安装要求,结构简单,易于安装,详见图6。

4.4 楔形合金钢心轨组合辙叉结构

通过楔形轨腰合金钢心轨与楔形间隔铁的配合使用(见图7),解决合金钢组合辙叉心轨与翼轨间的上下相对错动问题,增强辙叉的整体稳定性,提高整组辙叉的使用寿命及行车安全。

5 结语

新型城市轨道交通60 kg/m钢轨9号单开道岔目前已经在广州地铁二十二线铺设。该道岔在平面线型及结构上进行了优化研究,应用了60AT2尖轨、水平藏尖、尖轨加厚、施维格弹性夹式滑床板、护轨垫板以及楔形结构合金钢组合曲线辙叉等关键技术,实现了道岔直向通过速度从100 km/h提高到120 km/h,侧向通过速度从35 km/h提高到45 km/h,缩短了列车折返时间,满足了新型城市轨道交通的运行工况需求,为今后开展城市轨道交通提速道岔的设计、制造及铺设积累了丰富的经验。

——“长三角合金钢材料与制品产业链专刊”前言