污水顶管施工导致某省道路面沉陷处理方案

陈建军

(东南大学建筑设计研究院有限公司,江苏 南京 210096)

0 概 述

江苏苏南某省道,为双向四车道一级公路,设计速度100 km/h,路基宽度28.5 m。周边某镇污水管网工程,采用顶管下穿该省道,顶管下穿长度50 m。

顶管施工完10 d左右,即发现道路路面发生沉陷,沉陷呈盆状,沉陷最大值达到18.8 cm,最深处在中分带北侧0.9 m处。影响范围顺路线约15~20 m。

图1 道路表面沉降曲线(垂直于顶管方向)

1 管道设计及施工概况

顶管采用泥水平衡机械顶管方式施工,采用DN800钢筋混凝土管,混凝土强度等级C50,抗渗等级S8。穿越处,管道管顶覆土深度约7.9 m。

根据本项目安评报告,顶管下穿界司线的管材、交叉角度、管道埋深均满足规范要求,顶管引起公路的沉降计算结果为3.0 mm,穿越管道孔壁稳定性理论上处于安全可控范围内。

2 工程地质情况

对管道沿线布设钻孔,根据地质勘察结果,顶管附近场地土层情况如图2。

图2 工程地质剖面图

顶管位置在砂质粉土与粉质黏土的分层处,容易造成上层粉土坍塌引起地面深陷变形。通过钻探发现两层较差的土,即第3A、3C层土有机质含量较高,有机质含量等土试数据,水泥土注浆或旋喷加固可能效果不好。

根据现场调查,道路两侧有15 m绿化带,绿化带以外为鱼塘。

3 沉陷原因分析

顶管施工引起地面变形的原因总体可以分为两个方面:一是因施工扰动使土体天然应力状态发生变化,土体中的土压力、孔隙水压力、土体密实度、地下水状况等也发生了变化,因产生了附加应力而使土体发生变形,引起地面沉降;二是施工所采用的顶进速度、注浆压力、管线纠偏等外在因素引起的地面变形。

根据本项目顶管处地质勘察结果,顶管穿越处土层为3B、3C土层,3B层为砂质粉土,透水性强,易产生流砂,容易产生沉降、坍塌;3C层为粉质黏土,呈流塑状,高压缩性,高灵敏度,局部夹粉(砂)性土较多,有较明显的触变、流变特性,在动力作用下极易破坏土体结构而降低强度,形成土层沉降。

本次污水管网工程,施工单位顶管顶进施工过程中,在刀盘切削、搅拌及振动作用下,土体极易产生扰动,加之注浆等措施不到位,极易引起管周土层坍塌,继而引起路面沉降。

此外,施工单位在顶管施工过程中,易存在顶进速度过快的情况,使得管周产生较大空隙,造成沉降。

道路南北两侧为鱼塘,地下水位较高,水压较大,施工时未有效隔离地下水也会导致土层的坍塌。

4 修复方案

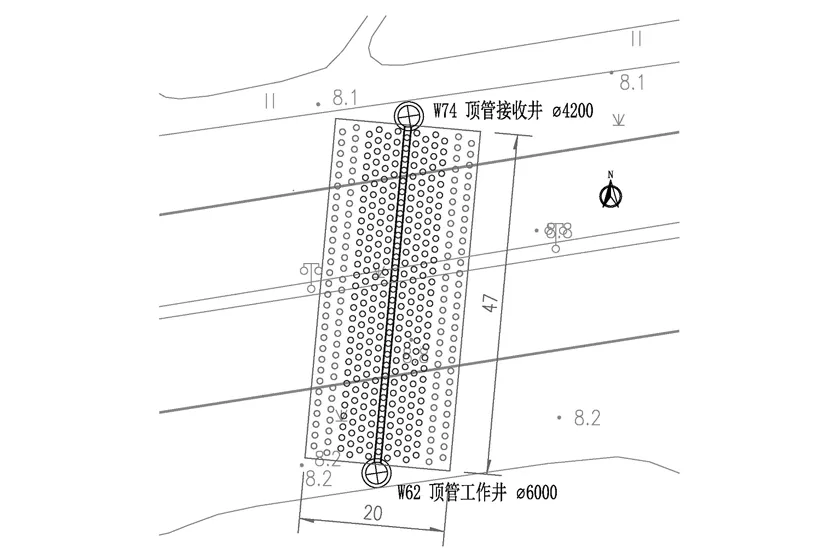

污水管顶推施工,扰动了土体,造成路基下沉,为了提高路基的强度,对土体进行加固。加固方式有多种,如水泥搅拌桩加固(湿喷桩、高压旋喷桩)、压力注浆加固等,需根据现场条件选择合适的加固方式。本次采用高压旋喷桩加固路基,以减小沉降、提高路基承载力、填充土层内部空隙。

图3 高压旋喷桩平面布置图(单位:m)

高压旋喷桩地基加固技术应用广泛,方便、工艺简单、地基加固见效快、耐久性好、施工工期短等优点,可广泛应用于淤泥、淤泥质土、粘性土、粉质粘土、(亚粘土)、粉土(亚砂土)、砂土、黄土及人工填土中的素填土甚至碎石土等多种土层。

高压旋喷桩桩径采用0.8 m,桩间距:管道周边1.5 m,外围2 m,总体呈梅花形布置;桩长一般为10 m, 管道以上为6 m。桩顶标高控制在路面结构底40 cm。

高压旋喷桩施工完毕后,重新修复原有路面结构。

图4 高压旋喷桩立面(单位:m)

施工过程中对路基、路面变形情况进行监测。施工过程中每半幅路面及路侧应设置高程观测点,每1~2个施工工作日做一次高程观测以保证工程质量。根据施工进度中路基、路面变形情况的变化及时调整灌浆压力等施工工艺。

5 结 语

路面修复后,通车近两年时间,目前该省道的路面使用状况良好,未再发生沉陷及其他路面损坏现象。本次高压旋喷桩技术的成功运用,可为类似情况的处理提供借鉴经验。