如何提高精密普通螺纹加工的效率和精度

陈元林

福建省龙岩技师学院 福建 龙岩 364000

各种机械产品中,带普通螺纹的零件占比很大。精密普通螺纹在单件、小批量生产及修配工作中,采用较多的还是在车床上低速切削。笔者在生产实践中经常遇到两个问题:(1)左右切削法和斜进法进刀时如何确定小滑板的“赶刀”量?(2) 精车螺纹时为了保证三针测量的M值,如何准确地确定小滑板的“赶刀”量?这两个问题是螺纹车削的难点和重点。笔者利用推导出的“比例”(权且称作“比例”),进行操作,加工效率、精度明显提高,对螺纹的精密加工有较好的指导意义。

1 推导公式确定左右切削法或斜进法进刀时小滑板的“赶刀”量?

所有的工具书都没有说明左右切削法和斜进法进刀时如何确定小滑板的“赶刀”量,操作者只能凭经验操作,如果小滑板向左或向右赶刀量太小,则仍然是双面切削,容易扎刀;如果小滑板向左或向右赶刀量太大,则会产生牙侧凹凸不平或牙槽底过宽。

普通螺纹(α=60°)

2 确定精车螺纹时小滑板“赶刀”量保证M值?

三针测量螺纹中径是间接测量法,通过控制M值间接地保证螺纹中径。精车时采用双面修光,即先修光左右两面中的任何一面(保证表面粗糙度达到要求),修光即可,再修光另一面,同时保证M值。小滑板赶刀量a与M值减小量之间的比例大小,工具书没有介绍,操作者只能凭经验确定小滑板赶刀量进行试切削,如小滑板赶刀量太大,有可能使M值太小了,工件报废;如赶刀量太小,一点一点试切削,车削速度太慢,严重影响生产效率。

普通螺纹(α=60°)

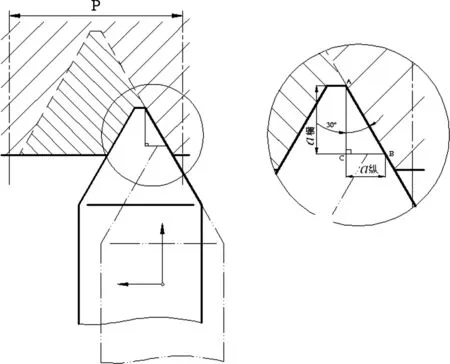

如图所示,a—小滑板“赶刀”量,mm;dD—量针直径,mm;

M′—修光时测得的两边量针顶点之间的距离,mm;

M—正确的M值(一般取M值合格变化范围的中间值)。

M=M′-2c= M′-2OC= M′-2×0.87a=M′-1.74a

例如:通过M′值的试测量跟要求的M值进行比较,假设要求M′值减小(即M′-M)0.09mm,则小滑板赶刀量a≈0.57(M′-M)=0.57×0.09=0.5mm,即小滑板刻度盘向左(或向右)转过1格(假设所用车床中、小滑板刻度盘每小格为0.05mm,下同)。操作者可以很准确地控制小滑板赶刀量,保证M值。

3 存在的问题和改进措施

(1)左右切削法车削螺纹时,在每次往复行程后,除了作横向进刀外,还要利用小滑板把车刀向左或向右作微量进给。由于每次向相反方向赶刀都必须退回全部空行程,以及容易记错向左或向右赶刀方向,因为斜进法进刀时小滑板只向一个方向(向左或向右均可)作微量进给,操作简单、方便,一般不会出错。

(2)在切削余量还很多的情况下就开始三针测量,并使用以上的计算式。产生这一错误的原因是不懂得利用牙顶宽来判断切削余量以及经验不足造成的。在螺纹的粗车、半精车阶段,可以通过测量牙顶宽并与理论上的牙顶宽进行比较,大胆地进行粗车、半精车,只是到了精车阶段,才进行三针测量。

(3)精车螺纹时将计算出的小滑板赶刀量一次进刀“赶”完,造成表面粗糙度达不到要求而报费。强调:计算出的赶刀量,不一定一次“赶”完,可以逐渐减小分几次“赶”,如果最后“空刀”走一、二次,将会有很小的表面粗糙度值。利用“比例”进行计算可以使操作者事先知道小滑板“赶刀”量一共还剩多少,进而换算出小滑板刻度盘应转过多少格,做到心里有数,有利于提高生产效率和精度。