车用方形连接器插拔力分析

祁建德 陈微微 唐 颖 夏 凯

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.武汉理工大学机电工程学院,湖北 武汉 430070)

随着汽车行业的不断发展,汽车电子电气系统日益丰富,汽车电连接器的数量也在不断增多。汽车电连接器作为汽车电子电气系统中传递信号和传输电流的基础元器件,其性能的好坏直接影响了整车性能。其中插拔力是影响汽车电连接器的重要参数。插拔力过大会导致电连接器不易插拔,甚至会造成严重的塑性变形,同时也不利于装配。插拔力过小则会导致接插件容易松脱。因此,选择合适的插拔力对汽车电子电气系统至关重要。

国内外学者主要通过理论推导和有限元软件对连接器插拔力进行分析。丁元淇[1]等用有限元软件对喇叭端子进行插拔仿真模拟,得到了端子的最大插拔力,并且指出有限元软件可为车用连接器的设计研究提供依据;蔡川[2]等对手机双 Nano+T 多合一卡连接器铁壳弹片进行了插拔过程的有限元分析,得到了插拔力、保持力、疲乏等参数,验证了铁壳弹片设计的可行性;刘家华[3]等建立了雷达装备中的VPX 高速背板连接器的简单力学模型,并进行了连接器插拔过程的仿真分析和实验验证,得到了水平偏差和垂直偏差对插拔力和接触电阻的影响关系;蔺欣欣[4]等针对SMA 型连接器圆柱形插针插孔,建立了基于悬臂梁及考虑空心轴结构的插拔力理论模型,并且通过仿真,得到了包括接触件倒角尺寸大小等结构参数对插拔力的影响情况。

1 车用方形电连接器力学理论分析

1.1 经典接触理论

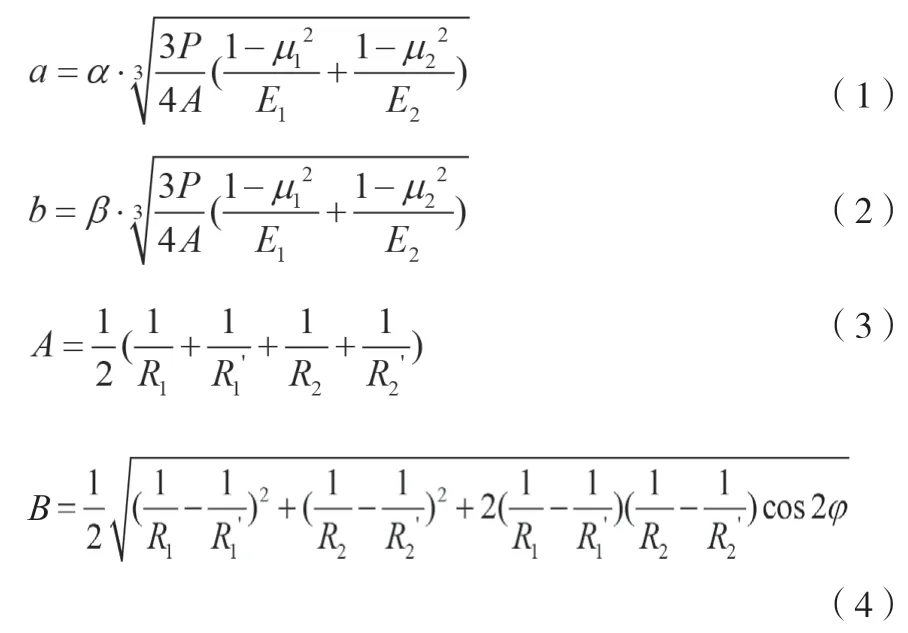

在工程中有很多的接触问题,例如变速箱齿轮副之间的接触、控制臂与轮毂支架偏心螺栓螺母连接的接触、汽车电器插头插针与线束插座插孔之间的接触。这些实现汽车重要功能的接触在接触过程中往往从简单的点接触、线接触到复杂的面接触。为了求解这些汽车零部件在接触过程中的受力是否满足使用要求,往往需要使用经典接触力学中的积分求解方法,也称之为解析法,其方法依据是赫兹接触理论[5]。赫兹接触理论指出物体相互接触时,接触面中会出现椭圆形状的接触区域,在一定假设下,可以用二次曲面方程来表示接触区域,接触区域的椭圆a半轴和b半轴的计算公式如公式(1)~公式(4)所示[6]。

式中:R1、R1'为两接触物体中的其中一个在接触区域附近位置的主曲率半径,R2、R2'为两接触物体中的另一个在接触区域附近位置的主曲率半径,Φ为R1,R2所在的法平面间的夹角,α、β为与A、B相关的系数,P为接触压力,μ1、μ2为两接触物体材料的泊松比,E1、E2为两接触物体材料的弹性模量。

1.2 车用方形电连接器受力模型建立

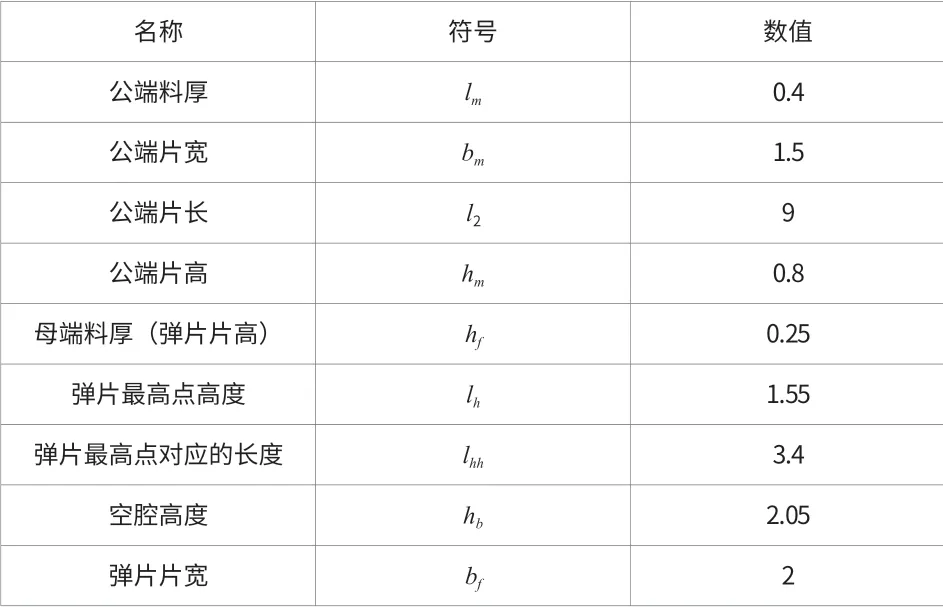

车用电连接器种类繁多,根据外形的不同可以分为圆形电连接器和方形电连接器,其中方形电连接器结构较为简单,用量较多;根据功能的不同可以分为防水件和非防水件,在乘客舱、行李舱等干燥区域选择非防水件,其他无底板保护或者暴露区域等选择防水件。电连接器端子从外形上可分为圆形端子和片型端子,根据用途的不同可以分为插头端子(插入端)和插座端子(被插入端)。其片型结构如图1 所示,其主要结构参数数值见表1。

表1 接触件主要结构参数

在电连接器公母端连接时,是通过接触件公端插入接触件母端中与之接触,从而使整个回路接通。插入过程中,接触件公端在插入力的作用下与接触件母端接触,母端弹片会受到挤压,与公端子之间产生支持力和摩擦力,从而压紧公端子,使其不易松脱,其受力如图2 所示。

由受力平衡可知,插入力与支持力、摩擦力的关系为:

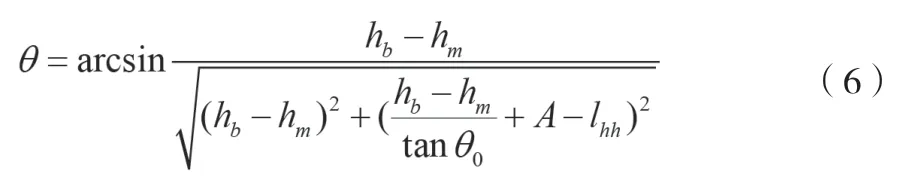

式中:FC为插入力,FN为母端弹片对公端的支持力,f为摩擦力,其数值大小等于母端弹片对公端的支持力与摩擦系数的乘积。θ为插入过程中的母端弹片与水平方向的夹角(θ0为未插入时,母端弹片与水平方向的夹角,可根据接触件结构尺寸确定),其与插入深度A以及接触件结构有关,其关系表达式为:

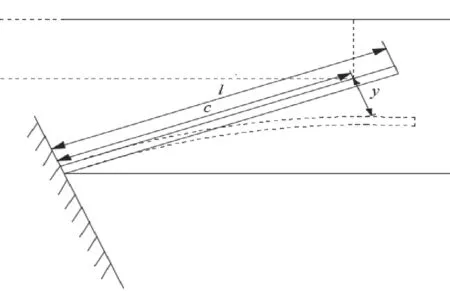

因此,要得到公端子插入力的大小,还需得知FN的大小。FN为母端弹片对公端的支持力,也是公端对母端弹片的压力,与母端的变形量有关。将母端弹片简化为悬臂梁结构,如图3 所示。

图1 片型接触件结构图

图2 公端子挤压母端弹片受力分析图

由弹性力学可知,压力F 与挠度y 之间的关系为:

式中:E 为材料的弹性模量,为113 000 N/mm2;I 为母端弹片的截面惯性矩;c 为接触件公端刚接触母端时,接触点到固定端的长度;l 为母端弹片片长,其表达式如公式(8)所示;y 是挠度,与插入深度以及接触件的结构有关,其与θ 的函数关系表达式如公式(9)所示。

由公式(5)~公式(9)可知,当端子结构确定时,端子插入力与插入深度存在一定的函数关系,并且当接触件公端插入母端弹片最高点对应的深度时,插入力最大。将所有参数带入可得,最大插入力Fcmax为3.65 N。

2 车用方形电连接器插拔力有限元分析

2.1 电连接器插拔有限元分析

电连接器公母端插拔是典型的接触问题。接触问题在物理学上主要遵循以下3 条特征:不同物体的表面不相互渗透;不同物体之间可以进行法向压力和切向摩擦力的传递;不同物体之间通常不传递法向拉伸力,即可以自由分离和互相移动[7]。

接触问题是一种非线性问题,在有限元软件中通常需要长时间的计算,并容易出现不收敛的情况。为了节约计算时间成本和易于模型收敛,可通过简化模型不重要或不分析的部分、加密网格、增加过渡分析步以及细化增量步等操作实现。在ABAQUS 有限元软件中的隐式求解器ABAQUS/Standard 和显示求解器ABAQUS/Explicit,选择隐式求解器以保证模型仿真分析精度。

2.2 接触件有限元模型建立

图3 母端弹片简化悬臂梁模型图

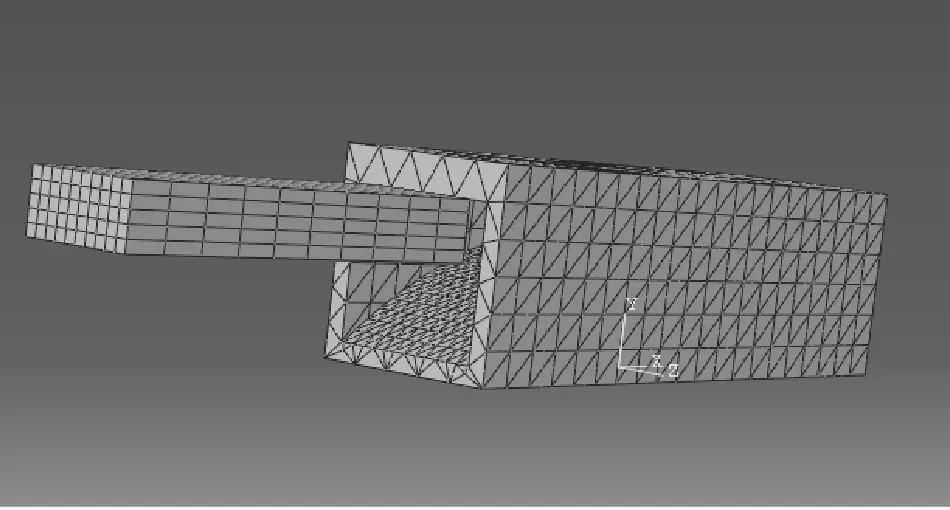

对电连接器进行插拔力的有限元分析,主要是对接触件的受力分析,需要对片型公母端子进行建模。为了节省计算成本,在保证不影响计算精度的情况下,只对接触件前半部分进行建模,而忽略压接线径部分。建立模型后,给公母端子设置密度ρ=8.9×10-9t/mm3,弹性模量E=113 000 N/mm2,泊松比等材料属性,并对模型进行网格划分。在插拔过程中,主要是公端子与母端弹片的接触,因此对公端子以及母端弹片进行密网格划分,其余部分进行疏网格划分。网格模型如图4 所示。

在连接器插拔过程中,还需要进行接触属性的设置。接触属性分为描述接触面之间摩擦方法的切向属性和描述接触压力与接触面穿透关系的法向属性两部分[8]。在切向属性上,设置“罚”函数模型,选择接触件相应材料的摩擦系数来表征接触面摩擦属性。在法向属性上,设置接触件公端与母端空腔上表面的接触为“硬接触”,表示两接触面之间无法渗透;设置接触件公端下表面与母端弹片上表面的接触为“软接触”,并且将接触件公端下表面设置为主表面,母端弹片上表面设置为从表面,更好地表达了两接触面之间的应力变化。最终为了模拟插拔过程,给公端子设置横向位移的边界条件来代替插拔力。

图4 网格模型

2.3 有限元结果分析

接触件公端插入母端分为未接触、弹片下压以及平稳接触3 个阶段。在插入深度小于2.74 mm 时,接触件公端和母端弹片并未接触,母端弹片受到的正压力和公端所受到的水平方向应力显示为0。在插入深度大于2.74 mm,小于3.4 mm 时,接触件公端不断下压母端弹片,母端弹片受到的正压力和公端所受到的水平方向应力不断增加,在接触件公端插入母端弹片最高点附近时,插入力在公端子与母端弹片接触的底面达到最大值3.452 N,其等效应力云图如图5 所示。在插入深度大于3.4 mm 时,接触件公端和母端弹片平稳接触,母端弹片受到的正压力和公端所受到的水平方向应力基本不发生变化。

3 实验验证

车用电连接器插拔力实验按照QC/T 1067.1—2017《汽车电线束和电气设备用连接器第1 部分》中4.11 插拔力实验要求。用夹具固定护套后,用力测试仪在距绝缘支撑20 mm 处夹持导线,以50 mm/min 的均匀速度把端子直线插入护套中,记录端子在未到达预期的停止位置前插入护套所需的峰值力,即为插入力。实验结果见表2。由实验结果可知,实验结果和理论值以及仿真结果接近,误差为4.52%和9.70%,存在误差可能是因为忽略了母端弹片的弯折等结构。

表2 插拔力实验结果

4 结论

图5 接触件公端插入力应力云图

该文对车用电连接器某片型接触件的结构进行了分析,建立了其插入力与插入深度的力学模型,得到了其插入力与插入深度和结构之间的关系。建立了电连接器片型接触件的有限元模型,利用横向位移模拟插入过程,得到了接触件所受应力最大处,以及所需最大插入力大小。将插拔力实验结果和理论值以及仿真结果进行对比分析可知,理论值、仿真结果以及实验结果都有一定的误差,但误差较小,可以验证理论模型与仿真模型的准确性。